ポンプの重要なシールが不意に破損したら?ポンプのシールは、見落とされがちですが、漏れを防ぎ、スムーズな運転を確保するために不可欠です。この記事では、ポンプシールのさまざまな種類、一般的な故障ポイント、メンテナンスとトラブルシューティングのための実用的な解決策について掘り下げます。これらの側面を理解することで、ポンプシステムの信頼性と寿命を向上させる方法を学ぶことができます。

L排出ポイント

ポンプ用メカニカルシールには様々な機種があるが、一般的なリークポイントは5つある:

現象運転中の音割れまたは破裂音

考えられる原因

解決策

現象連続シールドリップ

考えられる原因

解決策

現象バネの故障

考えられる原因

解決策

現象運転中の金切り声

考えられる原因

解決策

ゴムアスベストパッキンXS250(最高使用温度250℃)とゴムアスベストパッキンXS350(最高使用温度350℃)は、蒸気、水、アルカリ溶液に使用できます。

含油アスベストパッキンYS250(最高使用温度250℃)、YS350(最高使用温度350℃)は、油で潤滑されているため摩擦係数が低く、圧縮能力が高いという特徴があります。

これらのパッキンは、蒸気、空気、工業用水、重い石油製品の使用に適しています。

動作温度範囲:-100℃〜250

使用対象:弱酸、強アルカリ、その他腐食性媒体。

最高使用温度120℃

使用可能な水:河川水、水道水、地下水、海水など。

PTFE織繊維フィラーには6種類のグレードがある。

使用中、最初のうちは多少のパッキン漏れは許容範囲です。

ある程度の時間が経過し、充填材が安定した状態になったら、パッキン押さえを調整することをお勧めします。

パッキンの破損を避けるため、最初に過度の圧力をかけないことが重要である。

炭素繊維で編まれたシールパッキンは、非常に優れた強度と弾性率を持つ最先端の素材です。

高強度、大きな弾性率、耐熱性、耐薬品性、優れた熱伝導性、低熱膨張係数、自己潤滑性など、いくつかの利点を誇っている。

運転開始時には、グランドに軽く詰め、少量のメディアが漏れるのを許容することを推奨する。

一定時間走行した後、パッキンを徐々に締め付け、安定した状態にする。

カーボンPTFE編パッキン(FTH-1)の使用中に漏れが発生した場合は、パッキン押さえを繰り返し締め付けることにより、漏れを防ぐことができます。

フェノール繊維で編まれたパッキングは、耐熱性、耐酸腐食性、吸着能力、優れた断熱性、低摩擦係数、耐摩耗性、人体や環境への無毒性、手頃な価格など、いくつかの利点を誇っています。

主に高圧プランジャーポンプ、高圧水ポンプ、FRP酸ポンプ、メチルアンモニアポンプ、往復動ポンプ、深井戸油田ポンプなどのパッキンシールとして使用されている。

フェノール繊維で編んだパッキンの性能は、次の表で見ることができる。

酸、アルカリ、有機溶剤、エンジンオイル、蒸気、水など、さまざまな媒体に適している。

膨張黒鉛(別名フレキシブルグラファイト)は、自己潤滑性、耐食性、極端な温度への耐性、耐放射線性、耐摩耗性、低摩擦係数など、多くの優れた性質を持つ素材です。さらに、柔軟性、軽量性、圧縮下でも形状を保持できるという利点もあり、幅広い温度範囲での使用に適しています。

膨張黒鉛は、PH値が0~14の培地に使用できます。アクアレギア、濃硝酸、濃硫酸、高温重クロム酸(数種類の強酸性媒体のうち)を除き、その他のほとんどの媒体に使用できます。

スタッフィングリングを取り付ける際は、スタッフィングボックスに装填する前にカミソリの刃でカットする。軸方向のねじれは限定的であるべきで、シャフトにセットしてスタッフィングボックスに押し込み、切り込みは1回転につき900度または1200度ごとにずらします。

運転開始当初は少量の漏れが許容され、時間の経過とともに漏れの量は減少するはずである。

この材料は、熱伝導性、電気伝導性、化学的安定性、耐熱衝撃性、自己潤滑性に優れ、加工が容易である。

ポンプ業界では、遠心ポンプ、シールドポンプ、ディーゼル配給ポンプ、水中ポンプ、清水ポンプ、高温熱油ポンプ、原子力二次ポンプ、ボイラー給水ポンプ、ガスポンプなどのエンドシール、アップリングシール、メカニカルシールリング、アキシャルシール、ロータリーベーンシールなど、さまざまな用途に利用されている。

天然ゴム: 優れた耐屈曲性、良好な耐摩耗性、耐寒性、絶縁性、高い引裂強度で知られている。しかし、耐候性、耐老化性、耐油性、耐溶剤性には劣る。天然ゴム製ポンプは78℃以下の使用温度に適しており、様々な摩耗性スラリー、弱酸、弱アルカリ溶液の搬送に最適である。しかし、強酸、油、脂肪族、芳香族溶液の移送には適していません。

ニトリルゴム: ニトリルゴムは最も広く使われている耐油性ゴムで、天然ゴムやスチレンブタジエンゴムに比べて耐摩耗性が高く(天然ゴムより30~45%高い)、耐高温性にも優れている。しかし、耐候性は劣る。ニトリルゴム製ポンプは95℃までの温度に耐えることができ、動植物油、鉱物油、グリコールに強い。

ブチルゴム: ブチルゴムをライニングしたポンプ部品は、酸性泥の使用に適しています。耐熱温度は最高100℃で、強酸や強アルカリ(塩酸や水酸化ナトリウムなど)にも耐性があります。しかし、高濃度の酸化性酸(濃硫酸、濃硝酸など)はブチルゴムの劣化を引き起こします。

フッ素ゴム:フッ素ゴムは耐熱性、耐オゾン性、耐油性に優れ、加硫後の各種化学薬品による侵食にも強いことで知られている。しかし、汎用ゴムに比べて加工性や接着性が悪く、価格も高い。フッ素ゴムポンプは、通常の媒体であれば170℃まで使用可能です。

コランダムセラミックス(主にAI2O3から成る):

高硬度、優れた耐摩耗性、化学的安定性、高い絶縁性、高融点を誇る。

ポンプ業界では、主にセラミックポンプやメカニカルシールリングなど、特殊な使用条件で使用されている。

セラミックは、高温の濃硝酸、硫酸、塩酸、アクアレジア、塩溶液、有機溶剤など、ほとんどすべての腐食媒体に耐えることができるが、フッ化水素酸やフッ素を含む一部の物質、高温または濃アルカリは例外である。

窒化ケイ素セラミックス:

アルミナセラミックスに比べて耐熱衝撃性に優れ、その他の特性はアルミナセラミックスに近い。

炭化ケイ素セラミックス:

優れた耐薬品性、高い機械的強度、良好な耐摩耗性、高温耐性、自己潤滑性、小さな摩擦係数を有し、高温構造材料、ポンプ用メカニカルシール、マグネットポンプシャフトとして適しており、通常のセラミックよりも大きな利点を提供する。

炭化ケイ素は現在、理想的な摩擦材であり、しばしばカーボン・グラファイトと組み合わされる。

乾式すべり摩擦係数はアルミナやカーバイドよりも低く、PV値はアルミナやカーバイドよりも高い。

炭化ケイ素セラミックスは耐摩耗性に優れ、フッ化水素酸や、濃硝酸、硫酸、塩酸、その他の強力な腐食性液体を含むいくつかの媒体を除き、ほとんどすべての化学腐食に耐えることができる。

フェライト永久磁石は、金属永久磁石に比べ、保磁力が高く、絶縁性に優れ、外部磁界の干渉を受けにくく、安価であるなどの特長があります。これらの特性から、フェライト永久磁石は、マグネットポンプの内部ローターおよび外部ローターのマグネットとして最適です。

希土類コバルト永久磁石は、その卓越した磁気特性、特に他の種類の永久磁石と比較して最も高い保磁力と磁気エネルギー積で知られています。

これらの磁石は、マグネットポンプの地上永久磁石として使用するのに適しているが、コストが高いため、あまり広く使用されていない。

ポンプ塗装:

保護、装飾、マーキングなどの役割を果たす。防錆塗料、絶縁塗料、酸性塗料など、用途によっていくつかのカテゴリーに分類できる。また、下塗り、上塗り、パテなど、塗装のレベルによって分類することもできる。

遠心ポンプのためのペーパークッション材料:

フェルト材は、水やほこりの侵入を防ぐオイルシールとしてポンプに利用されています。潤滑油を摩擦点で密封するのに役立ちます。この材料は、さらに細羊毛フェルト、半粗羊毛フェルト、粗羊毛フェルトに分けられます。

工業用加硫ゴムシート(GB5574-85):

この材料には、通常のゴムシート、耐酸・耐アルカリ性ゴムシート、耐油性ゴムシート、耐熱性ゴムシートなど、さまざまな種類のゴムシートが含まれる。

ポンプのシール装置は、主に静的シールと動的シールの2種類に分類される。

静的シーリングには通常、ガスケットシール、Oリングシール、スレッドシールが含まれる。

ダイナミックシールには、主にソフトパッキンシール、オイルシール、ラビリンスシール、スパイラルシールなどがある、 ダイナミックシールメカニカル・シール

ゴム製Oリングは、そのシンプルな形状と製造コストの低さから、ポンプに使用される一般的な選択肢です。Oリングの全体的な大きさにもかかわらず、その断面は小さく、通常は数ミリメートルしかないため、軽量で材料の消費効率が高くなっています。これらの特徴により、取り付けや分解も容易です。

Oリングの特筆すべき長所は、優れたシール性能と幅広い用途です。静的シールでは100MPa以上、動的シールでは30MPaまでの使用圧力に耐えることができます。また、Oリングの適性温度範囲は-60~200℃であり、さまざまな媒体に適しています。

その結果、Oリングはポンプ設計にますます普及している。O-リングは溝とシールされる面の間に取り付けられ、一定の圧縮を受けることで反力が発生し、溝の平滑面と底面に初期圧縮応力が加わり、シールされます。

シールされた液体の圧力が高くなると、Oリングの変形が大きくなり、シール面に増加した圧力が伝わり、シール効果が高まります。これが、Oリングがシール性に優れている理由です。

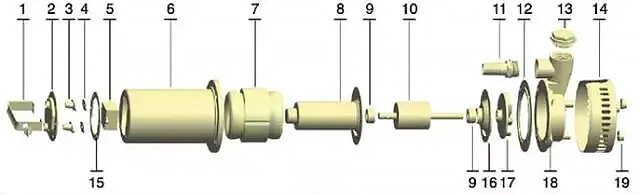

| いいえ。 | 名称 | いいえ。 | 名称 | いいえ。 | 名称 |

| 1 | ハンドル | 8 | ステンレス・シールド | 15 | ガスケット |

| 2 | バレルカバー | 9 | グラファイトベアリング | 16 | ジョイント |

| 3 | ケーブルガード | 10 | ローターズ | 17 | インペラ |

| 4 | ラインプレスガスケット | 11 | 排水口 | 18 | ポンプ |

| 5 | コンデンサ | 12 | ガスケット | 19 | 足場 |

| 6 | バレル | 13 | プラグ | ||

| 7 | ステーター(コイル更新グループ) | 14 | ストレーナー |

ケミカルポンプのシール方法として一般的に使用されているのがガスケットシール方法です。ガスケットは遠心ポンプにおけるスタティックシールの重要な構成要素であり、広く使用されている。ガスケットの選定は、主に搬送媒体、温度、圧力、ケミカルポンプの腐食性などの要因に基づいて行われる。

ガスケットシール機構:

漏洩とは、閉鎖空間の内部から外部へ、あるいは外部から閉鎖空間の内部へ媒体が流れることを指す。この現象は、内部空間と外部空間の境界面、すなわち漏洩シール面を通して起こる。

漏れの原因は、接触面の両側の圧力差と濃度差によって生じる接触面の隙間の存在である。シール面の形状や加工精度が不適切な場合、漏れにつながる隙間が生じることがある。

リークを減らすには、接触面の嵌合を最大にし、リークチャネルの断面積を減らし、リークに対する抵抗を駆動力より大きくすることが重要である。

表面に大きな塑性変形を起こすほど応力が高まると、シール面の隙間が埋まり、漏れの経路がふさがれる。

ガスケットは、材料が圧縮荷重で塑性変形する性質を利用し、フランジシール面の小さな凹凸を埋めてシールを実現する。

ガスケットの選択:

ケミカルポンプのシールとガスケットは、ポンプの安全性を確保する上で重要な役割を果たします。ポンプの抽出媒体には腐食性、揮発性、爆発性の可能性のある物質が含まれているため、ポンプボディのシール性能は他のタイプのポンプに比べて格段に高いことが要求されます。

ガスケットシールは、ケミカルポンプでよく使われる方法です。ガスケットは遠心ポンプのスタティックシールの重要な構成要素であり、広く使用されています。

ガスケットの選定は、主にケミカルポンプの搬送媒体、温度、圧力、腐食性などの要因に基づいて行われる。

低温・低圧の搬送媒体を使用するケミカルポンプ用、 非金属 シーリングガスケットが一般的に使用される。媒体が中圧、高温の場合、 非金属 と金属複合ガスケットが選ばれている。

紙、ゴム、ポリテトラフルオロエチレン(PTFE)などの材料で作られた非金属ガスケットは、ポンプに広く使用されています。温度が120℃を超えず、圧力が1.0MPa以下の場合は、一般的にグリーンシェルペーパーまたはダイペーパーガスケットが使用されます。温度が-30℃~110℃の送油媒体には、通常、耐老化性に優れたNBRが選択される。フッ素ゴムは、耐油性、耐熱性、機械的強度が高いため、-50℃~200℃のケミカルポンプ媒体に適しています。

ケミカルポンプでは、媒体の腐食性のため、ガスケット材料としてPTFEがよく使用されます。ケミカルポンプはますます普及し、様々な媒体の移送に使用されるようになってきているため、関連情報を参照したり、実験を行ったりして、正しいガスケットを作ることが重要です。 材料選択.

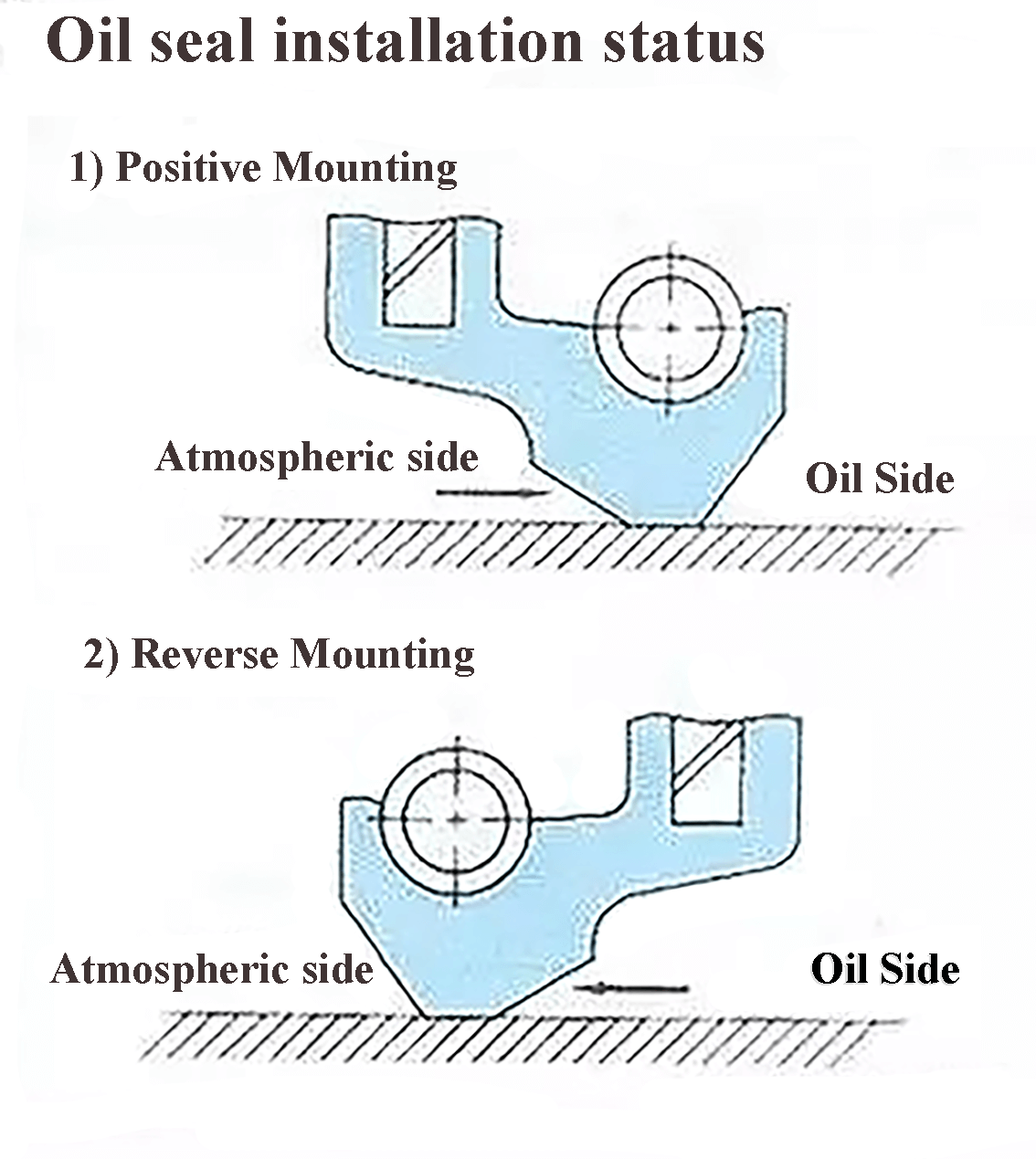

ケミカルポンプオイルシールは、自緊式リップシールで、構造が簡単でコンパクト、低コスト、メンテナンスが容易、抵抗トルクが小さく、媒体漏れや粉塵などの有害物質の侵入を防ぐことができるのが特徴です。また、摩耗に対してある程度の補正が可能です。

しかし、高圧用途には設計されておらず、通常は低圧ケミカルポンプに使用される。

ケミカルポンプは、遠心原理を利用して液体材料を移送します。特殊な材料で作られたこれらのポンプは、ボトル、バレル、タンク、プールなどの容器から腐食性の液体を移送するのに理想的です。

腐食、揮発性、爆発など、移送される媒体に固有の危険性があるため、ケミカルポンプに要求されるシールは、他のタイプのポンプに比べてかなり高くなっています。

適切なシール性を確保するため、ケミカルポンプオイルシールは製造精度H8-H9でシャフトに取り付ける必要があります。 表面粗さ μm、表面硬化処理を施した。

シール媒体に固体粒子や不純物がないことを確認することが重要で、これはオイルシールとシャフトの急速な摩耗を引き起こし、シールが機能しなくなる可能性があるためです。

このシール方法を選択する際には、漏れや事故の可能性を避けるため、ケミカルポンプで移送する材料の性能と要件を考慮することが重要です。

オイルシールのオイル漏れを引き起こす主な要因:

オイル漏れは、オイルシールのシール不良が原因であることが多い。シール径が小さすぎるとシャフトと接触せず、漏れにつながることがある。

S195ディーゼルエンジンのクランクシャフトオ イルシールのシール不良を引き起こす主な要因は以 下のとおりである:

適切なシーリングを確保し、オイル漏れを防ぐためには、これらの要因に対処することが重要である。

オイルシールのシール緩みによるオイル漏れ対策:

(1) 偽造品や規格外品を見分ける基本を熟知し、高品質で標準的なオイルシールを選ぶ。

(2)取り付けの際、軸径の外面粗度が低い場合や、錆やバリなどの欠陥がある場合は、目の細かいサンドペーパーやオイルストーンで磨いて滑らかにしてください。オイルシールリップまたは軸径の対応する位置に、清浄なエンジンオイルまたは潤滑グリースを塗布する。

オイルシールの外輪にシール剤を塗り、シャフトのキー溝を硬い紙で巻いてオイルシールのリップに傷がつかないようにする。オイルシールを内側に回転させるときは専用の工具を使用し、スプリングの変形や損傷を防ぐため、力を加えないこと。

リップがある場合 フランジングスプリングが脱落したり、オイルシールが斜めになったりした場合は、取り外して再度取り付ける。なお、軸径が摩耗しておらず、オイルシールのバネ力が十分な場合は、無断でインナースプリングを締め付けないこと。

(3) 機械に使用されるオイルシールは、劣悪な使用環境、大きな温度変化、粉塵、頻繁な振動に直面することが多い。機械部品の力条件が頻繁に変化する場合、定期的な点検、保守、修理が重要である。

(4) 軸径やベアリングの摩耗が激しい場合は、オイルシールゴムやスプリングを早急に修理・交換してください。

(5) リップの温度上昇、ゴムの老化、リップの早期磨耗を防ぐため、異常発熱している部品を取り除き、機械的な過速度や過負荷を避ける。

(6) 定期的にオイルレベルを点検し、オイルに不純物や金属くずが多い場合は、十分に交換する。オイルの銘柄と品質は、季節に合ったものを選びましょう。

Maitrey Super Sealant & Lubricantは、部品に不活性物質の膜を形成する優れたギアボックス添加剤であるため、エンジンオイルへの添加を検討してください。これは、オイルシールの漏れを遅らせ、オイルシールギアの寿命を延ばし、ギアボックスの騒音を低減することができます。このスーパーシール潤滑剤は、オイルを汚染したり劣化させたりすることはありません。

ケミカルポンプのネジシールには、スクリュージョイントガスケットシールと、以下の2種類があります。 ネジ山 プラス・フィラーシール。どちらの形式も、小径ねじのシール接続に使用される。

ガスケットシール付きスクリュー電動ダイヤフラムポンプでは、ガスケットがシールエレメントとして機能し、ねじ山は押圧力を与えるだけである。

シール面の粗さと、ねじ穴との相対的な幾何学的位置の精度も、ガスケットの性能に加えて、シール効果に大きく影響する。

ネジを締める際、ガスケットには圧縮力とトルクがかかり、変形や破損の原因となります。そのため、ガスケットシールは低圧のケミカルポンプにしか適していません。ガスケットが金属製であれば、30MPa以上の圧力にも対応できる。

ケミカルポンプにおけるネジシールのもう一つの形態は、プラグの使用である。スクリュープラグの製造コストを低く抑えるために ネジ山 それだけでは密閉には不十分で、ネジ山の隙間は生テープやシーラントなどの充填材で埋められることが多い。

スクリュープラグの耐力は、その製造精度とねじ山の材質によって決まり、プラグとねじ穴の形状が一致しているかどうかには影響されない。

コーン・トゥ・コーン」でも「カラム・トゥ・コーン」でも、ネジ穴とプラグのシール効果は同じだが、使用部位は異なる。

設計が健全で、加工が一流で、組み立てが高品質で、回転速度が速ければ、ラビリンスシール効果は非常に高い。

しかし、実際の用途では、ケミカルポンプの漏れはよくあることであり、これがラビリンスシールがケミカルポンプに広く使われていない理由である。

その理由は以下の通りだ:

ケミカルポンプが移送する媒体は、腐食、揮発、爆発の危険性があるため、ポンプのシール性能は他のポンプに比べて格段に高くなければならない。

しかし、ラビリンスシールの使用は、ケミカルポンプの材料漏れの可能性を高める。

そのため、ラビリンスシールは一般的にケミカルポンプには使用されない。

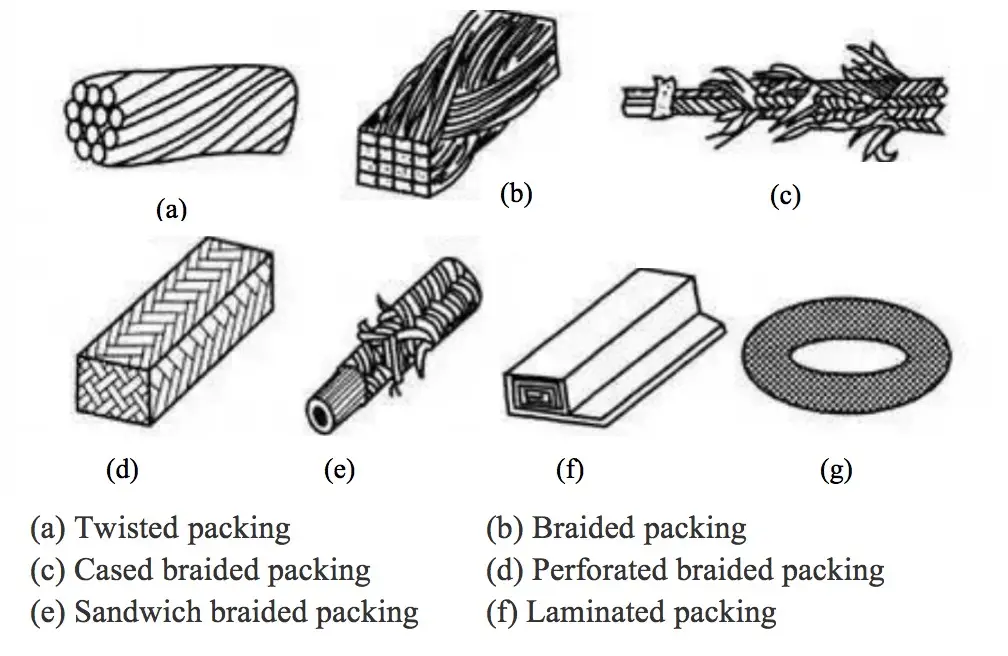

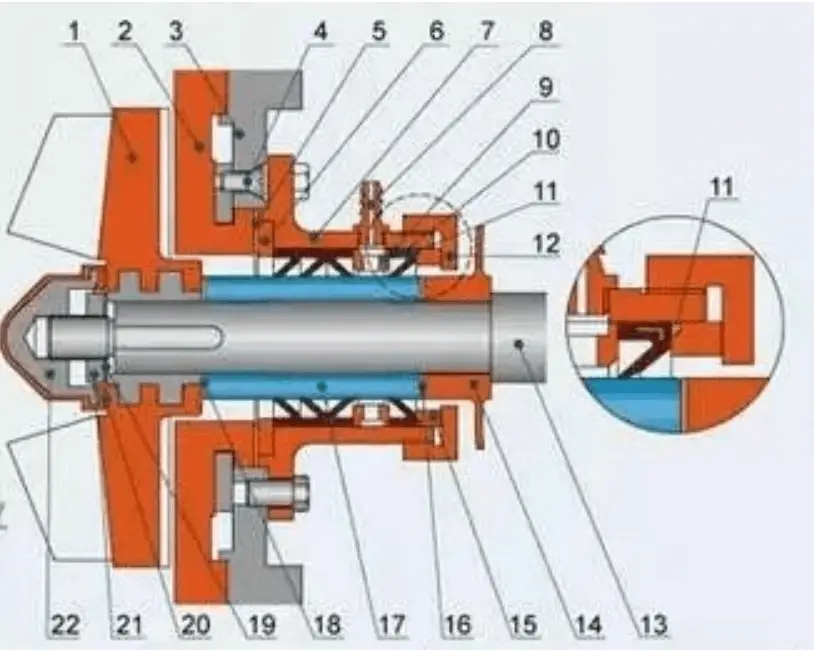

ケミカルポンプのパッキンシールは、圧縮性と弾力性のあるパッキンをスタッフィングボックスに挿入します。グランドが発揮する軸方向の圧縮力は、半径方向のシール力に変換され、シール効果を発揮します。

このシール方法はパッキン・シールと呼ばれ、パッキン材はシール・パッキンと呼ばれる。

パッキンシールは、そのシンプルな構造、交換の容易さ、低コスト、異なる速度、圧力、媒体に適応する汎用性により、ケミカルポンプの設計において人気のある選択肢です。

パッキングシールの原理:

機械産業では、パッキンシールは主にダイナミックシールとして使用され、シャフトシールとして遠心ポンプ、コンプレッサー、真空ポンプ、ミキサーなどによく見られます。パッキンはパッキン室内に置かれ、グランドスクリューによって軸方向に圧縮されます。シャフトとパッキンの間に相対的な動きがあると、半径方向の力が発生し、パッキンは充填剤の可塑性によりシャフトに密着します。これによりパッキン内の潤滑油も絞り出され、接触面間に油膜が形成されます。

しかし、不均一な接触状態のため、パッキンのある部分はシャフトに接触し、他の部分は接触しません。この境界潤滑状態は「ベアリング効果」と呼ばれています。接触部分と非接触部分が不規則なラビリンスを作り、"ラビリンス効果 "と呼ばれる液流の漏れを防ぎます。

良好なシーリングは、"ベアリング効果 "と "ラビリンス効果 "の両方を維持することによって達成されます。潤滑不良や過度の圧力は、油膜切れを引き起こし、パッキンとシャフト間の乾式摩擦を引き起こし、最終的にはシャフトの損傷や摩耗につながります。

これを避けるためには、パッキンの圧縮度を頻繁に調整し、適切な潤滑と圧縮を確保する必要があります。時間の経過とともにパッキン内の潤滑剤が失われる可能性があるため、パッキン容積の変化によって生じる圧縮力の緩和を補うために、潤滑剤の一部を絞り出さなければならない。しかし、フィラーを頻繁に押し出すと、最終的には含浸剤が乾燥してしまうので、フィラーは定期的に交換する必要があります。

最後に、液膜を維持し、摩擦熱を除去するために、パッキンで少量の漏れを許容しなければならない。

ケミカルポンプの使用におけるパッキン・シールの問題点:

ケミカルポンプには、耐摩耗性、耐熱性、良好な柔軟性、高強度などの利点を誇るシャフトシールが一般的に装備されている。

しかし、パッキンの使用には欠点もある:

パッキンの表面が粗いと摩擦係数が高くなり、漏れが発生しやすくなる。さらに、長期間使用した潤滑油が枯渇する可能性もある。

修理したばかりの装置の軸シールは、当初は良好な性能を発揮しますが、短期間の運転で漏れが頻繁に発生するようになります。グランド調整やパッキン交換の頻度も高くなり、1サイクル運転しただけでシャフトスリーブが花瓶のような形状に摩耗してしまうこともあります。ひどい場合には、シャフトスリーブが破損し、交換不可能なパッキンが腐敗してウォーターシールリングがシールの役割を果たせなくなることさえあります。

回転するパッキンとシャフトまたはシャフトスリーブとの間の絶え間ない摩擦は、摩耗や破損につながり、スリーブの定期的または不定期な交換が必要になります。

パッキンとシャフトまたはシャフトスリーブとの間の摩擦熱が適時に放散されるようにするためには、ある程度の漏れを維持しなければなりませんが、これを制御することは困難です。

さらに、パッキンとシャフトまたはシャフトスリーブとの間の摩擦は、パッキンシールの効果を低下させ、モータの出力に影響を与え、エネルギー消費を増加させます。

パッキンシールの性能と故障の原因

パッキンシールの原則によれば、シールキャビティには3つのリーク源がある:

主な故障とその原因は以下の通り:

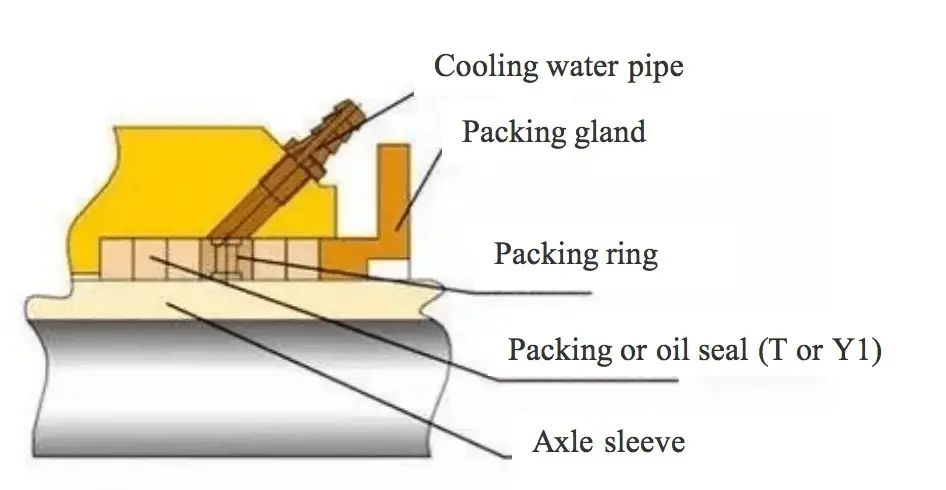

冷却水を使用したK型ダイナミックシールの部分図

| 1.インペラ | 7.シーリングボックス | 13.スピンドル | 19. スプリングワッシャー |

|---|---|---|---|

| 2.ポンプ | 8.冷却水ノズル | 14.ブロック酸片 | 20.ロックナット L クッション |

| 3.バックシュラウド | 9.ウォーターシールリング | 15.トップリング | 21.ロックナット |

| 4.クロス接続ネジ | 10.Kリング | 16.シャフトスリーブガスケット | 22.ロックナット |

| 5.シーリングボックスガスケット | 11.Oリング | 17. シャフトスリーブ | |

| 6.シーリングボックスのガスケットブロック | 12.シーリングボックスカバー | 18.インペラパッド |

ケミカルポンプの運転中は、補助インペラによって発生する圧力がポンプ出口の高圧液体と均衡を保ち、適切なシールが保証されます。

シャットダウン中、補助インペラーは機能を停止するため、化学薬品の漏れを防ぐためにシャットダウンシール装置を装備しなければならない。

補助インペラはシンプルで信頼性の高いシール構造で、耐用年数が長く、ポンプ運転中に漏れがない。

そのため、化学産業で不純物を含んだ媒体を移送するポンプによく使用されている。

シールには遠心シール、スパイラルシール、磁性流体シールなどさまざまな種類がある。特にスパイラルシールが有望である。

完全密閉型シールには、ダイアフラム型やシールド型などがある。

1) 遠心力シール

遠心力シールの原理:

遠心ダイナミックシールは、遠心力によって液体媒体を半径方向に排出することで、液体が漏れ隙間に入り込むのを防ぎ、シール効果を発揮します。このタイプのシールは液体媒体にのみ適しており、気体媒体には適していません。

したがって、遠心シールの用途で気密性が必要な場合は、遠心シールと他のシールタイプを組み合わせて使用しなければならない。

最も一般的に使用されている遠心シールはオイルスリンガーで、潤滑油やその他の液体をシールするために様々な伝動装置に広く使用されています。オイルパンの回転数が高いほど、シール性能は向上する。一方、回転数が低すぎたり、回転がなかったりすると、オイルスリンガーシールは効果を発揮しなくなる。

さらに、オイルスリンガーシールは高温に制限されないため、伝熱オイルポンプのような高温・高速用途に適しています。しかし、高圧用途には使用できず、通常、圧力差がゼロかゼロに近い状況で使用されます。

遠心式オイル・スリンガーは、構造が簡単で、コストが低く、摩擦による消費電力がなく、摩耗がなく、メンテナンスが容易であるという利点があり、広く利用されている。

遠心シールの構造:

遠心シールは、オイルパンを持たないオイルスリンガーシール装置である。平滑な軸では、液体媒体の粘着力によって軸の表面に沿って漏れやすくなる。しかし、軸に1本または2本のリング溝がある場合、液体がリング溝上の鋭い界面を横切ることは困難になります。回転する軸からの遠心力を利用すれば、液体を振り落とすことが容易であり、シール性を確保することができる。

遠心オイルスリンガーはシャフトと一体化されており、漏れようとする液体を遮断し、遠心力の作用で液体をシールカバーの外周に投げる。そして、その液体は下のオイルリターン穴に流れ込み、オイルリターンする。

シーリング・カバーとオイル・スリンガーの接合部にはリング溝があり、シーリング・カバーの壁面に付着した液体が、シーリング・カバーとシャフトの間の隙間ではなく、リング溝を流れるようになっている。

遠心オイルスリンガーシール装置を設計する場合、シーリングカバーとシャフト間のラジアルクリアランスを小さくするために、オイルスリンガーとシーリングカバー間のラジアルクリアランスとアキシアルクリアランスをできるだけ小さくすることが重要である。シーリングカバーのリング溝を十分に大きくし、シーリングカバーとオイルスリンガーとの間の投油空間を十分に大きくし、オイル戻り路をできるだけ滑らかにする必要があります。

オイルスリンガーインペラのシールは、オイルパンの片側または両側に配置された複数のピースに相当し、インペラの回転によって生成されるブローイング効果をサポートします。これにより、漏れた潤滑油が半径方向の流れに沿って戻り孔に投げ込まれるため、シャフトに沿った潤滑油の偏差が減少します。

インペラーの羽根の大きさは過大であってはならず、またその数も多すぎてはならない。これは、強い気流と潤滑油の混合が組み合わさると泡が発生し、油の戻りが悪くなり、消費電力が増加するためである。

バックブレードシールと補助インペラーシールは、遠心ポンプのシャフトシールとして頻繁に使用される。

流れを安定させ、シール能力を高めるため、補助インペラのシール室内に固定ガイドベーンを配置することが多い。これにより、補助インペラの平滑面にかかる圧力を低減することができる。

遠心パワーシールの利点のひとつは、直接摩擦接触がなく、広いシール隙間に対応できることです。このため、固形不純物を含む媒体のシールに適しており、摩耗が少なく、耐用年数が長く、漏れのない信頼性の高い設計となっています。

しかし、圧力差に対応する能力には限界があり、消費電力も大きく、ポンプの有用電力の3分の1に達することもある。

さらに、ダイナミックシールであるため、ポンプが停止するとすぐにシール能力が失われるため、パーキングシールで補う必要がある。

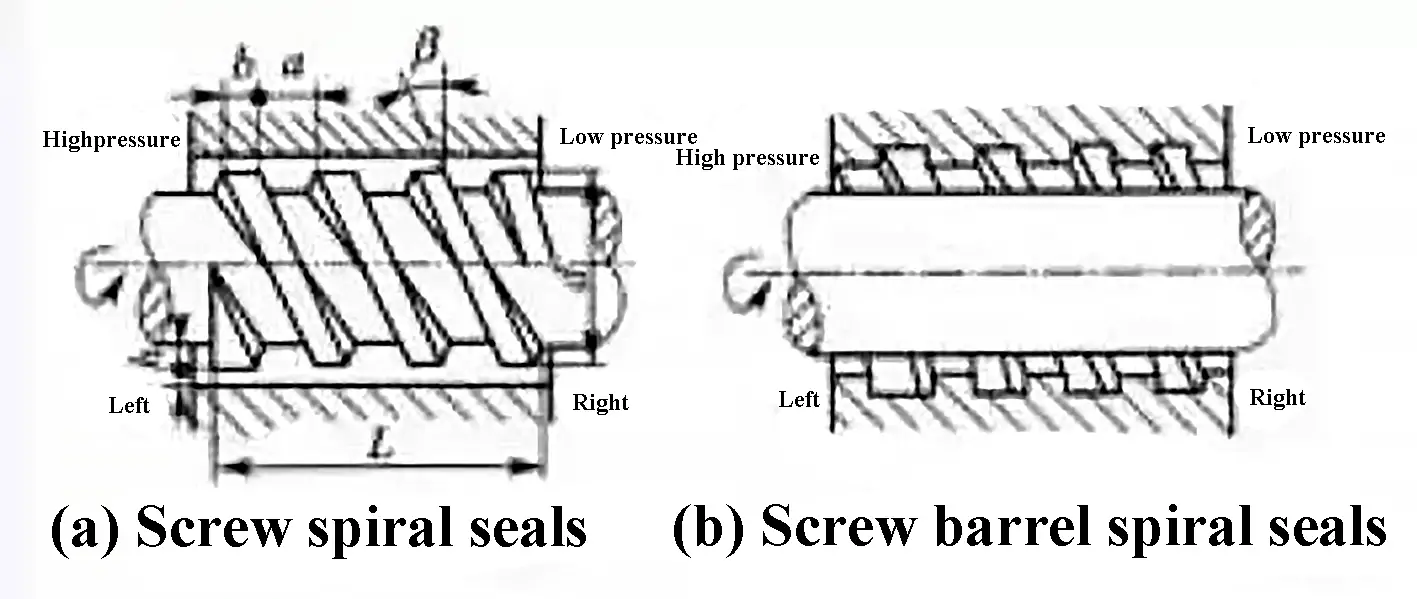

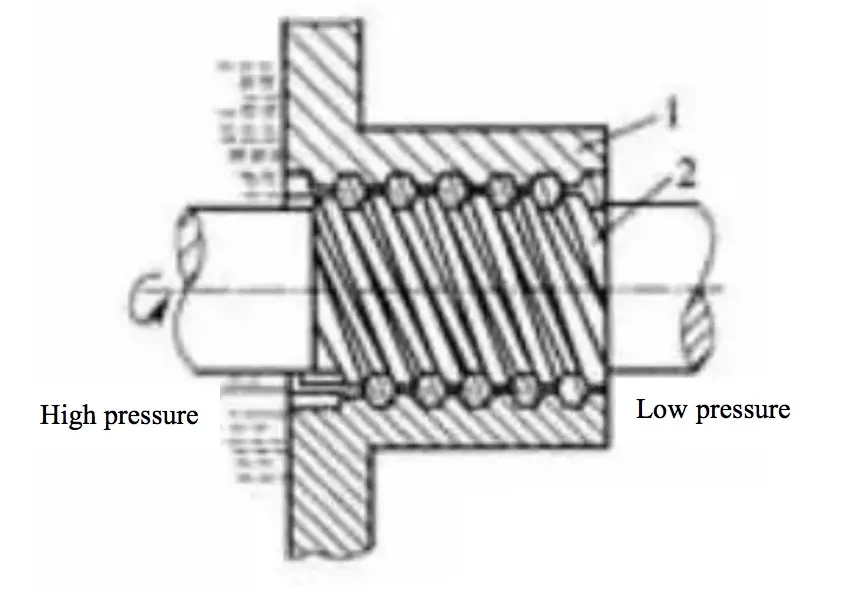

2) スパイラルダイナミックシール

スクリューダイナミックシールの作動原理は、スクリューポンプと似ている。シャフトにスクリューのネジ山が切られている場合(またはシェルにスクリューの溝が刻まれている場合、またはその両方)、シャフトの回転は時計回りになります。

液体媒体とシェルの間の摩擦は反時計回りの力を発生させ、右ねじに沿ったこの摩擦力Fの成分は右にあり、ちょうどナットがねじに沿って動くように、液体が右に押される原因となる。

容積が減少するにつれて、圧力ヘッドが増加し、確立されたシール圧力とシールされる流体の圧力とのバランスがとれ、漏れが防止される。

スクリューシール装置を設計する際には、スクリューオイルの変位方向に注意を払うことが重要である。この方向に誤差があると、シールが正しく機能せず、漏れが発生する可能性がある。

スクリューシールはダイナミックシールの一種であり、装置が静止しているときや低速で作動しているときには、そのシール機能が失われることがある。このような場合、ストップシールが必要になることがありますが、これは装置を複雑にし、十分な軸方向スペースを必要とします。

8.メカニカルシール

メカニカルシールは端面シールとも呼ばれ、漏れが少なく耐用年数が長いため、ケミカルポンプ業界で現在最も広く使用されているシール形式です。世界的に見ても、この種の機器の主要な軸封方式と考えられています。

関連する国家規格によると、メカニカルシールは、補助シールと連携して、流体圧力と補償機構の弾性(または磁気)力に依存し、回転軸に垂直な少なくとも1対の端面を通して流体の漏れを防止する装置と定義されている。

広く使用されている耐腐食性PTFEメカニカルシールは、流体の漏れを防ぐのに効果的です。

重要なことは、どのような形式のシールであっても、化学遠心ポンプのアイドリングを防止しなければならないということである。

メカニカルシールの原理:

メカニカルシールはエンドフェイスシールとも呼ばれ、流体の漏れを防ぐために回転機械に使用される軸封装置です。メカニカルシールは、回転軸に垂直な一対の端面を、液体の圧力と補正機構の弾性力によって密閉する。

メカニカルシールは、ポンプ、ボイラー、コンプレッサー、その他同様の回転軸機器に一般的に使用されています。ムービングリング、スタティックリング、プレスエレメント、シールエレメントで構成されています。

ムービングリングはポンプシャフトと共に回転し、スタティックリングに密着してシール面を形成し、媒体の流出を防ぎます。シール室内の液体の圧力により、ムービングリングの端面がスタティックリングの端面に押し付けられ、薄い液膜が形成され、適切な比圧でシールされます。

圧縮エレメントは圧力を発生させ、ポンプが作動していない時にポンプの端面を密着させ、漏れや不純物の侵入を防ぎます。シールエレメントには、ポンプの振動や衝撃を緩衝する弾性エレメント、可動リングとシャフト間、静止リングとグランド間のクリアランスが含まれます。

メカニカルシールは運転中、ポンプの他の部品と一体化しています。メカニカルシールの性能は、それ自体の構成部品、補助シール装置、設置に関する技術的要件に左右されます。メカニカルシールが適切に機能するためには、まずこれらの要件を満たすことが重要です。

ケミカルポンプにメカニカルシールを使用する際の問題点は以下の通りである:

回転機器のメカニカルシールは、シール面の摩耗など様々な理由で故障することがある、 ホットクラック変形や破損が生じます。時間の経過とともに、スプリングは弛緩、破断、腐食することもあります。

さらに、補助シールリングには亀裂、ねじれ、変形、破壊が生じる可能性がある。

メカニカルシールの故障性能と原因:

スクリューシールは、回転シャフトまたはシャフトを囲むスリーブにらせん状の溝を加工して作られるダイナミックシールの一種です。シャフトとスリーブの間にはシール媒体が充填され、流体の漏れを防ぎます。

シャフトが回転すると、螺旋状の溝がポンプのような搬送効果を生み出し、シール流体を維持するのに役立ちます。スクリューシールのシール能力は、スクリューの角度、ピッチ、歯の幅、歯の高さ、歯の作用長さ、シャフトとスリーブ間のクリアランスなどの要因に影響されます。

スクリューシールの利点の一つは、シール間に摩擦がないため、耐用年数が長いことである。しかし、スクリューの長さが短く、構造上のスペースの制約を受けることが多いため、シール能力には限界があります。さらに、ポンプを低速で運転すると、スクリューシールのシール効果は大幅に低下します。

ドライランニングガスシール」とも呼ばれるドライガスシールは、ガスシールにスロットシール技術を利用した新しいタイプの軸端シール技術で、非接触シールと考えられています。

ドライガスシールの原理:

流体力学的溝(2.5~10マイクロメートル)を持つムービングリングを端面の外縁に配置すると、流体力学的溝が流れを作り、外径側(上流側とも呼ばれる)から高圧の絶縁ガスをシール面に送り込む。

ガス膜の圧力は、外径から溝径に向かって漸増し、溝径から内径に向かって漸減する。

エンドマスクの圧力が高まった結果、シーリングリングにかかる閉じ力よりも開き力の方が強くなる。

摩擦面の間に薄い空気層(1~3ミリ)ができるため、シールは非接触状態で作動する。

この形成されたガス膜は、比較的低圧のシール媒体の漏れを効果的に遮断し、シール媒体の漏れや漏れをゼロにする。

ケミカルポンプは、腐食性物質や有毒な揮発性物質の移送に頻繁に使用されるため、そのシール性能はポンプの品質を決定する重要な要素となっている。

ケミカルポンプを選ぶ際には、以下の基準を考慮する必要がある。

静的シールの場合、一般的に使用されるのはシールリングとガスケットのみで、シールリングはOリングが最もよく使用される。

ダイナミック・シールの場合、パッキン・シールはほとんど使われず、主にメカニカル・シールに置き換えられている。

バランス型は高圧媒体のシールに適しており、通常1.0MPa以上の圧力と定義される。

ダブルエンドフェイスメカニカルシールは、主に高温、結晶化傾向、高粘度、粒子や有害物質の揮発がある媒体に使用されます。

シールキャビティには、一般に媒体の圧力より0.07~0.1MPa高い圧力で隔離液を導入する。

ケミカルポンプの静的シールには、ふっ素ゴム材が一般的に使用されています。特殊なケースでは、代わりに PTFE 材を使用することもあります。