ショットピーニングのような一見単純な工程で、なぜ材料表面を劇的に強化できるのでしょうか。表面に小さな弾丸を投射することで、ショットピーニングは有益な残留応力を誘発し、航空宇宙や自動車などのさまざまな産業で強度、耐疲労性、耐久性を向上させます。この記事では、ショットピーニングのメカニズム、材料への影響、および試験方法について説明し、材料特性に対するショットピーニングの変換効果について考察します。この技術によって、重要な部品の性能と寿命がどのように大幅に改善されるかをご覧ください。

ショットピーニングは、他の表面改質方法に比べて比較的単純な表面強化プロセスであるが、その効果は大きい。航空宇宙、機関車、自動車など、さまざまな産業で使用されています。

ショットピーニングの原理は、投射材を使用して材料に衝撃を与え、表面に小さなピットを形成して塑性変形を引き起こすことである。その結果、金属表面に残留応力が生じます。表面下の圧縮された結晶粒は、元の形状に復元する必要があり、これにより均一な残留圧縮応力層が形成され、材料表面が強化されます。

撃たれた結果 ピーニングこのとき、材料の表層は構造変化を起こす。結晶粒は微細化し、転位密度と格子歪みが増加し、高い残留圧縮応力が形成される。この 残留応力 は、材料の耐疲労性と疲労寿命、さらに強度、硬度、耐応力腐食性、高温酸化特性を大幅に向上させる。

このテストでは、高強度、高耐熱性、高被削性、高剛性で知られる2A14アルミニウム合金の樽型部品が使用された。 電気溶接 および溶接シーム性能の向上に役立つ。この材料の具体的な組成を表1に示す。

表1 2A14アルミニウム合金の化学成分

| エレメント | Si | 銅 | Mg | 亜鉛 | ムン | ティ | ニー | アル |

|---|---|---|---|---|---|---|---|---|

| 原材料 | 0.6-1.2 | 3.9-4.8 | 0.4-0.8 | ≤0.3 | 0.4-1.0 | ≤0.15 | ≤0.1 | その他 |

2A14アルミニウム合金の樽型部品は4つのグループに分けられた(図1参照)、

(a) 第1グループ

(b) 第2グループ

(c) 第3グループ

(d)第4グループ

図.1 ショットピーニング前の部品

試験はSP1200 G4空気圧ショットブラスト機を使用して実施され、その動作原理は図2に示されている。ガラス繊維強化プラスチックのショットは負圧下で高圧ノズルに吸着され、その後、ショットは高圧下で部品の表面に推進された。

試験に使用したショットブラスト用ペレットは、AGB70仕様のガラス製ペレットで、AMS 2431/6規格に適合しています。その外観を図3に示す。

図2 ショットピーニング処理

図.3 ガラス・ペレット

ショットピーニングの強度検証は、図4に示す自作金型を用いて行った。ALMEN テストピース検証用の標準ベースは自作金型にネジでしっかりと固定され,ALMEN 標準テストピースは標準ベース上に固定された。

ALMEN標準試験片は、SAE J 442およびAMS 2431/2の両文書の要求事項に適合していた。要件を満たすために最低4回の試験を実施した。

図.4 自作の作業治具

ショットピーニング工程では、発射体は一定の運動エネルギーで材料表面に推進され、特定の空気圧下で規則的な流れを形成します。発射体の速度と衝撃力は空気圧によって決まり、材料の塑性変形の程度はショットピーニングの強度によって決まります。

飽和曲線が描かれ、ALMEN試験片の検証を通じて飽和点が決定され、対応するショットピーニング強度の決定が可能になります。送風圧力を決定する際には、材料表面の摩耗を減らすために低めの圧力を使用することが望ましい。

発射体の流量は、単位時間当たりに発射される発射体の数であり、気流圧力と関連している。送風圧力が低ければ流量も少なくなる。今回は、0.5×105Paの送風圧力を選択し、3kg/分の発射薬流量を得た。

スプレーガンの上下移動速度を調整することにより、異なるショットピーニング強度を得ることができる。スプレーガンの移動速度を300mm/min、600mm/min、900mm/minに調整したところ、それぞれ0.35mm(A)、0.31mm(A)、0.27mm(A)のショットピーニング強度の部品が得られた。

ショットピーニング時間は、ALMEN試験片の飽和時間によって決まります。ただし、部品表面で100%の被覆率を達成するのに必要な時間は、試験片の飽和時間に基づく参考として使用できます。

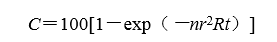

Avrami方程式は、平均被覆率のランダム統計に基づくもので、粒子の到着速度が一定であることを仮定している。この方程式は以下の通りである:

式の中で、

Avrami方程式によれば、カバレッジ率は100%に近づくが、100%に達することは理論的に不可能である。最終的な10%の被覆率を達成するのに必要な時間は、最初の90%の被覆率に必要な時間の1.5倍です。最後の1%の被覆率に到達するのに必要なショットピーニング時間は、総時間の約20%を占め、最後の2%の被覆率に必要な時間は、総時間のほぼ40%となります。99%カバレッジの場合、85%の位置が少なくとも2回ヒットし、50%が5回以上ヒットした。

通常、被覆率が98%に達すれば、100%の被覆率と同等とみなされる。しかし、100%の被覆率を達成すると、ショットピーニングが過剰になる可能性があります。被覆率を98%に制御すれば、ショットピーニング時間を大幅に短縮できます。

Avramiの方程式によれば、ピットの半径は発射体の半径に等しく、ピット形成の平均速度はほぼ噴射速度となる。100%の被覆率に達するのに必要な時間は20分である。

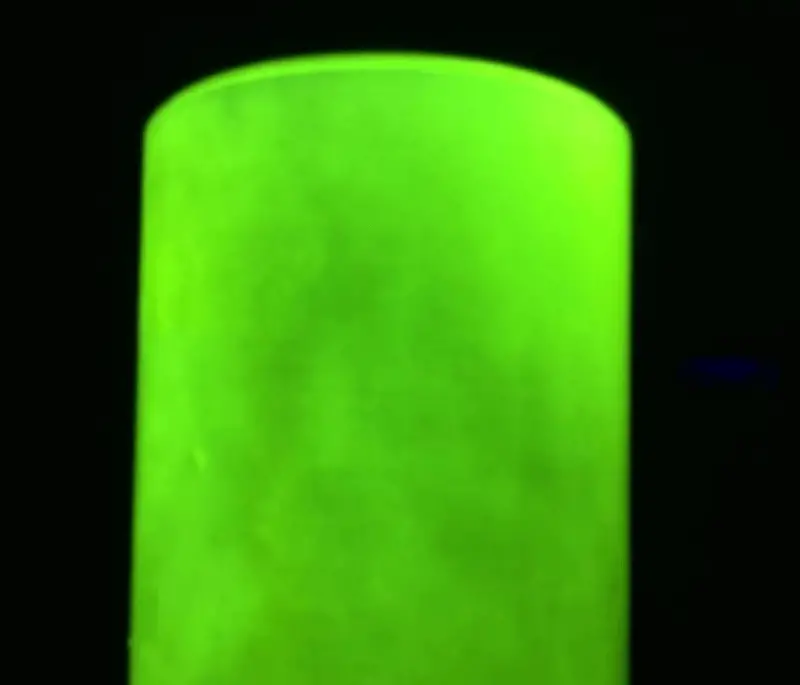

表面被覆率は蛍光法で測定される。ショットピーニングの前に、部品の表面に蛍光剤の層を塗布し、ブラックライトで照らし、完全にカバーされていることを確認します。その後、部品をショットピーニングする。ショットピーニング後、部品を再度ブラックライトで照らし、蛍光がない、またはほとんどない場合、被覆率は100%とみなされる。具体的な工程を図5に示す。

(a)部品表面への蛍光コーティングの効果

(b) ショットピーニング前の部品

(c)ショットブラスト後の部品効果

図5 蛍光法によるカバレッジテストのプロセス。

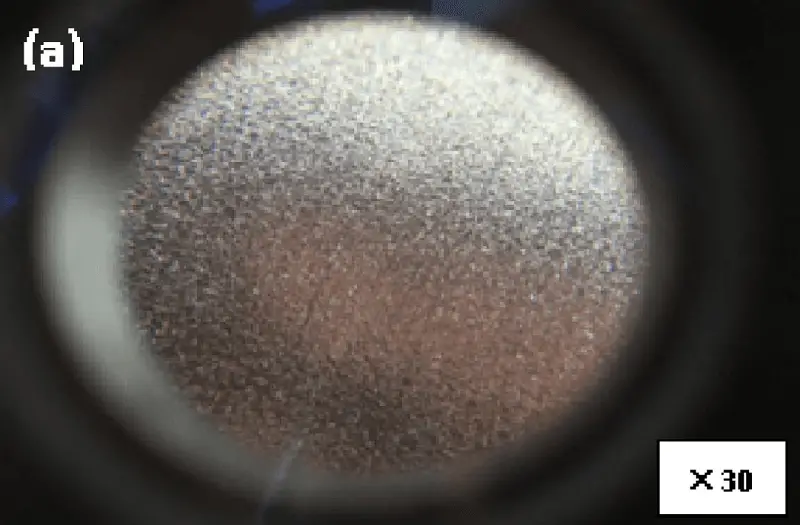

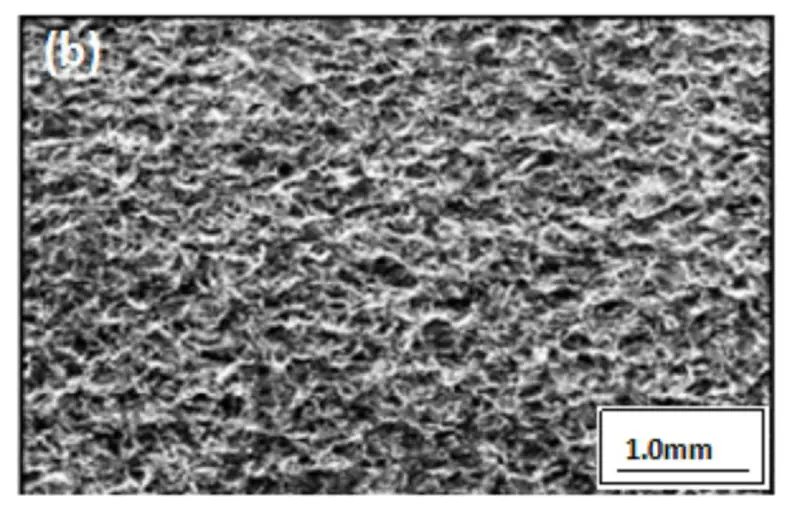

部品を選択した後、ブラスト後の表面形状を図6に示すようにさらに検査しました。図6aおよび6bは、ペレットクレーターが部品の表面に均等に分布していることを示しており、蛍光被覆試験の結果と一致して、表面に欠落がなかったことを示しています。拡大すると、図6cに示すように、表面には亀裂が存在せず、緻密な強化層が形成されていた。

(a)

(b)

(c)

図6 アルミニウムバレルのショットピーニング後の表面形状

表面粗さの測定には、先端曲率半径約2μmのダイヤモンドスタイラスを使用。スタイラスの上下運動は、電気長センサーによって電気信号に変換される。増幅、フィルタリング、計算の後、表面粗さ値がメーターに表示され、Ra値で評価される。

2A14アルミニウム合金の表面粗さを粗さ計で試験し、表2に示すようにショットピーニング前後の粗さを測定した。非ピーニング部の表面粗さ値が低い場合、ショットピーニング後に表面粗さ値が増加し始める。これは、部品の表面硬度があまり高くなく、表面が比較的均一であるため、発射体から発生する衝撃エネルギーが不均一になり、比較的平坦な表面に大きなピットが形成され、表面粗さ値が増加するためである。

しかし、ショットピーニングされた部品の表面粗さ値が高い場合、表面はすでに不均一で凹凸がある。しかし、ショットピーニングの表面粗さの値が高い場合、表面はすでに不均質で凹凸のある状態になっています。発射弾の速度が均一であるため、表面が塑性変形し、粗く凹凸のある表面が平らになります。

表2 アルミニウム合金の表面粗さに及ぼすショットピーニング処理の影響

| ショットピーニング前の面粗さ Ra/μm | 0.35 | 1.47 | 2.60 | 6.70 |

|---|---|---|---|---|

| ショットピーニング後の表面粗さ値 Ra/μm[ショットピーニング強度0.35mm(A] | 2.20 | 2.60 | 3.30 | 5.67 |

| ショットピーニング前の面粗さ Ra/μm | 0.55 | 1.78 | 2.20 | 6.60 |

| ショットピーニング後の表面粗さ値 Ra/μm[ショットピーニング強度0.31mm(A] | 1.96 | 2.10 | 2.80 | 4.96 |

| ショットピーニング前の面粗さ Ra/μm | 0.35 | 1.75 | 2.30 | 7.00 |

| ショットピーニング後の表面粗さ値 Ra/μm[ショットピーニング強度0.27mm(A] | 1.65 | 1.85 | 2.50 | 4.85 |

表2は、異なるショットピーニング強度の下で、表面から生じる強度が大きいほど、その相対的に低い強度の表面への影響が大きいことを示している。しかし、表面粗さへの影響の全体的な傾向は一貫している。

ショットピーニングによる部品表面への実際の影響は、主に表面への投射材のエネルギー伝達に依存し、これは主に投射材の質量と速度によって決まる。

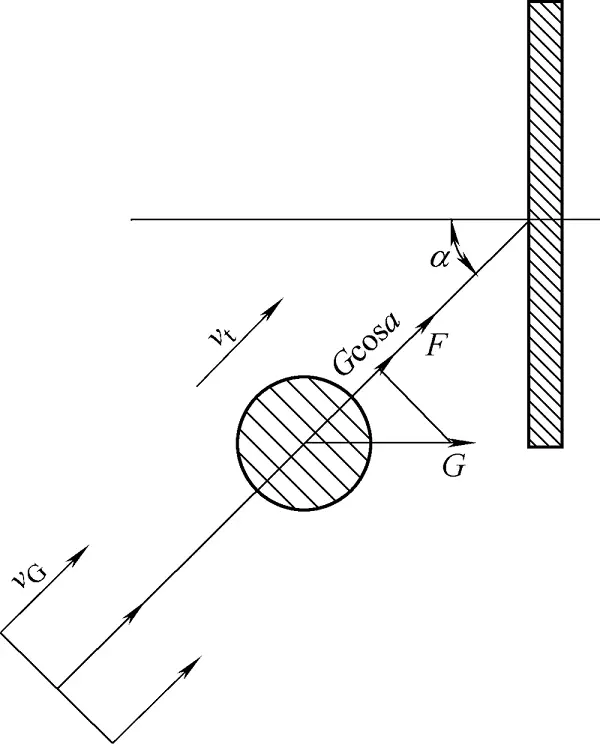

図7は、発射体粒子の力と加速度の方向を示す模式図である。

図7 投射粒子の力と加速度方向

ニュートンの第二法則によれば、弾丸の微分方程式は次のように記述できる:

F は発射体粒子が受ける抗力であり、次式で表される。

式の中で、

投射粒子の微分方程式:

式の中で、

熱力学の式によれば

式の中で、

発射体の質量は無視できるので、発射体の運動に関する最終微分方程式は次のようになる:

ここで、cは積分定数であり、境界条件 t=0であり、弾速は v=0, c=1/vGだから

上記の式から、ショットピーニングプロセスのさまざまなパラメータが表面性能に及ぼす影響は、次のように推論できる:

(1) スプレーできない表面がある。これは、表面被覆が良好でクラックがなく、比較的緻密な強化層を形成していることを示唆している。

(2)同じ種類の発射体のショットピーニング強度でも、特定の範囲内で部品の表面粗さを変えることができる。例えば

(3) 表面層の性能に対するショットピーニングプロセスのさまざまなパラメータの影響は、発射体粒子の微分方程式から導かれ、以下のように帰着される:

ショットピーニング工程が強ければ強いほど、弱い工程に比べて表面に与える影響は大きくなりますが、表面粗さに与える影響の全体的な傾向は変わりません。