油圧式振り子シャーの刃を調整することで、その切断品質はどのように大幅に向上するのでしょうか?このガイドでは、最適な性能を確保するためのブレードの取り付けと調整の複雑さを探ります。ブレードの高さや螺旋の適応といった重要な要素を理解することで、正確で高品質な切断を実現し、機器の寿命を延ばすための実践的なテクニックを学ぶことができます。この記事を読んで、シャーリングマシンの効率と精度を高めてください。

近年、製造業の急速な発展に伴い、板金の一次加工設備としてシャーリングマシンの普及が進んでいる。

ユーザーの間で最も人気のあるオプションの1つは、油圧式振り子シャーリングマシンである。その理由は、構造がシンプルで故障率が低く、切断品質が優れているからである。

油圧式振り子シャーリングマシンの切断品質を最大限に高めるため、ユーザーは刃の取り付けと調整について総合的に理解することが奨励される。

油圧式振り子シャーリングマシンの刃の調整方法は、さまざまな文献で概説されているが、刃の長さ、硬さ、切断する板の材質や厚さなどの要因によって、実際に満足のいく結果を得ることは難しい。

この記事では、油圧振り子のブレードの位置、サイズ、設置に関する分析に基づいている。 剪断機ブレードの調整には、ブレードの高さを調整するだけでなく、ブレードの螺旋を調整することも含まれる。

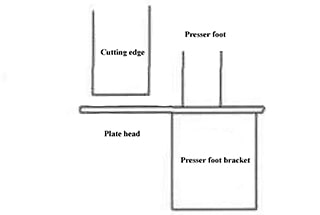

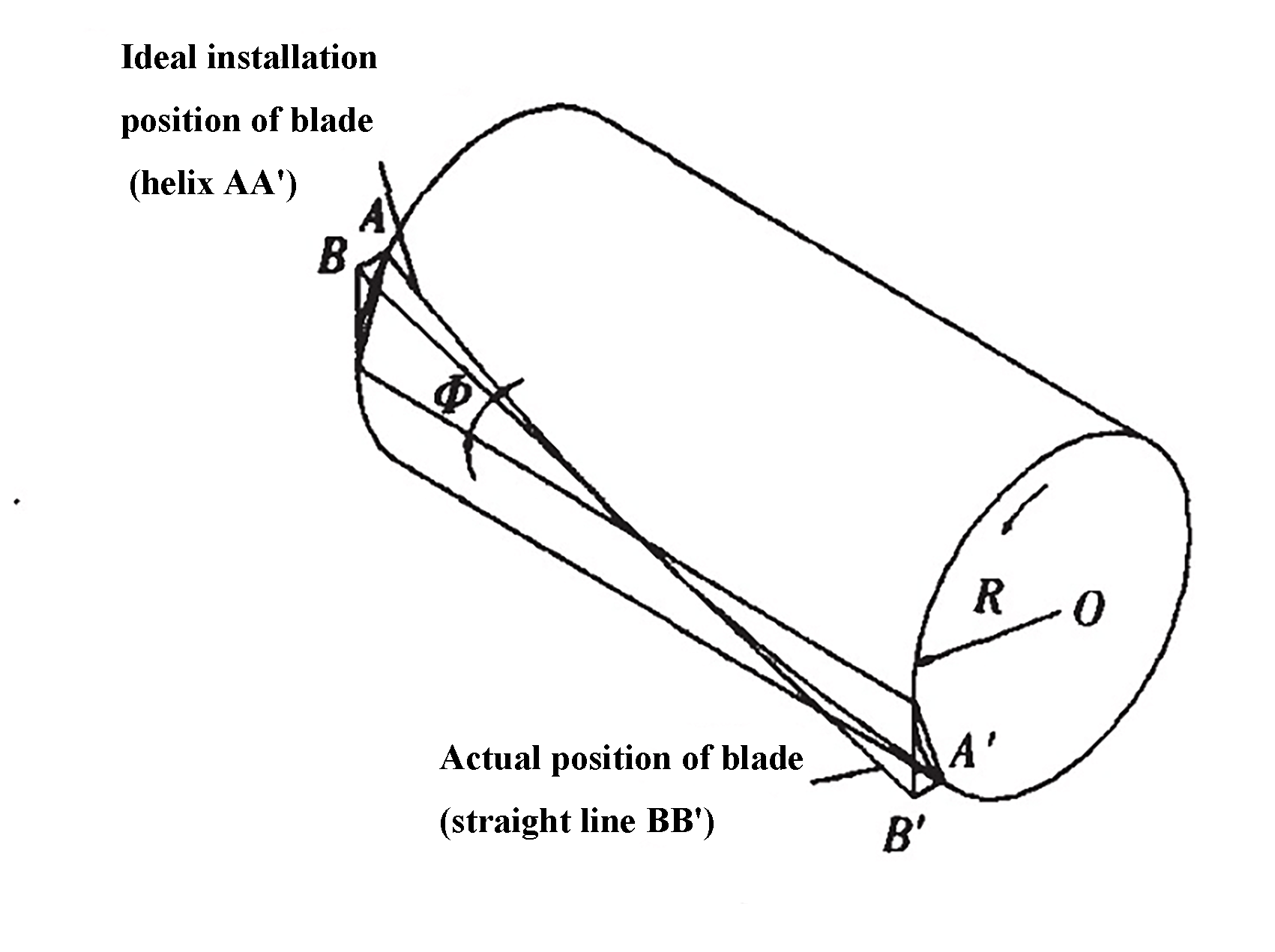

図1に示すように、スイングツールキャリアは、O-ポイントの周りを回転し、鋸歯を切断する。 板金 油圧シリンダーの影響下で

図1 シャーリングの原理

右から左への連続切削を可能にするため、刃物台に設置されたブレードはワークテーブルと角度X(すなわち切削角度)を形成する。主な条件は以下の通り:

切削品質を確保するためには、ブレードとワークテーブル間の垂直面は常にγ角度を維持する必要がある。しかし、ブレードをツールキャリアの同じ回転円筒面上に維持することは不可能であるため、ブレードの前後の角度は、切削プロセス全体にわたって変化する可能性がある。

切削の初期では、ツールキャリアの回転半径(OA')が小さいため、フロントアングルは大きく、バックアングルは小さい。対照的に、せん断の終わりでは、刃物台の回転半径(OB')が大きくなるため、前方の角度は小さく、後方の角度は大きくなる。

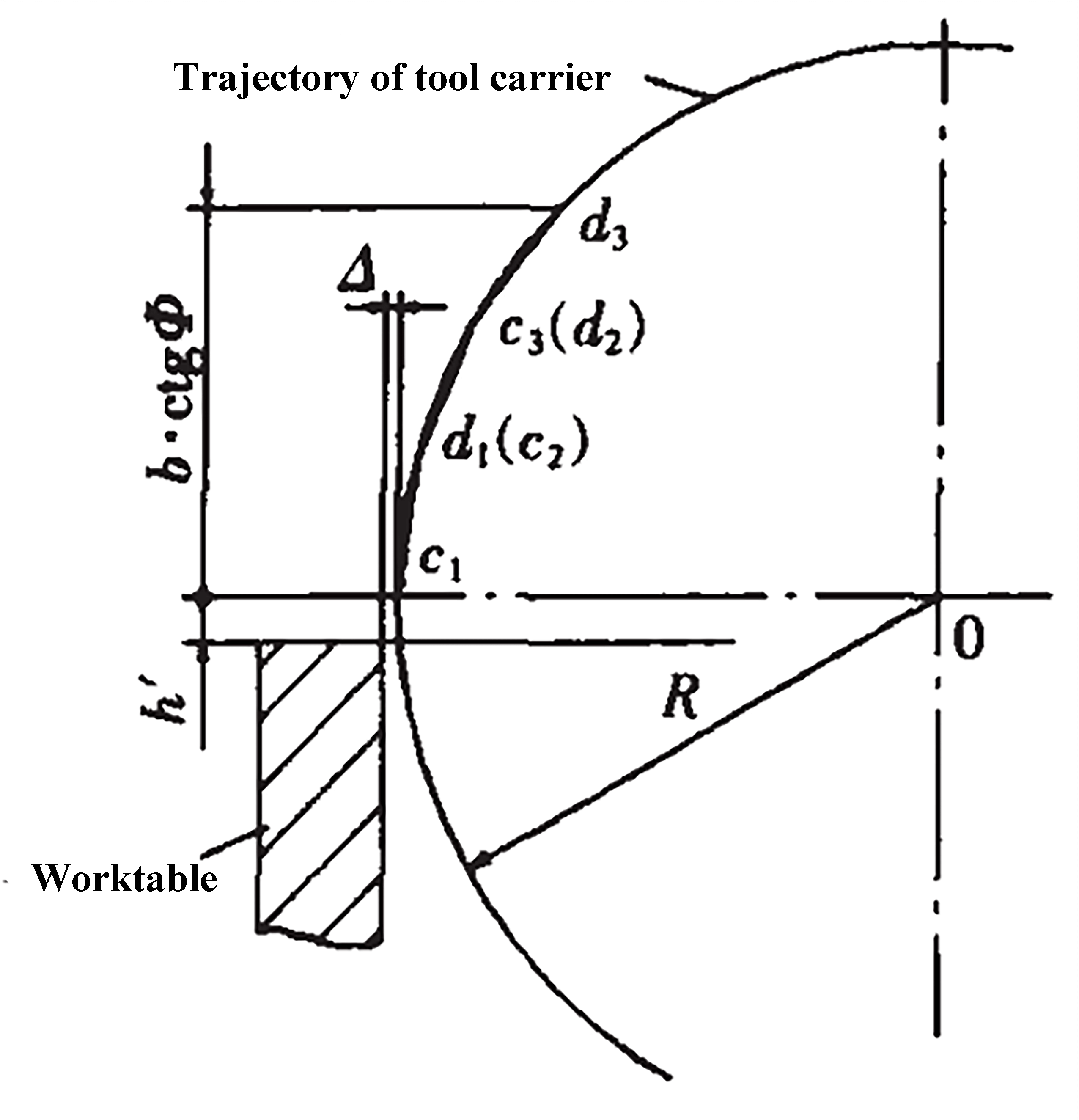

刃の前面と切断される板との間に大きな摩擦が生じるのを避けるため、刃の前面は、切断の全過程(c点からd点まで)において、常に刃の動作経路の円弧内になければならない。

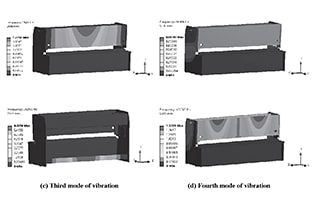

剪断断面の品質を高めるには、刃と切断する板とのクリアランス△をできるだけ一定に保つことが重要である(図2参照)。

図2 シャーリングクリアランス

ブレードのクリアランスは、ブレードの全長にわたって一定に保つ必要があります。調整が不適切な場合、ブレードの摩耗や損傷が進み、ブレードがテーブルに衝突したり、板金がひっくり返ったりすることもあります。

上記の要件を満たすには、刃の前面をできるだけ空間螺旋面に近づけ、切断プロセス中、前後の角度が一定に保たれるように調整することが不可欠である。

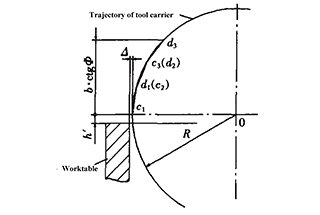

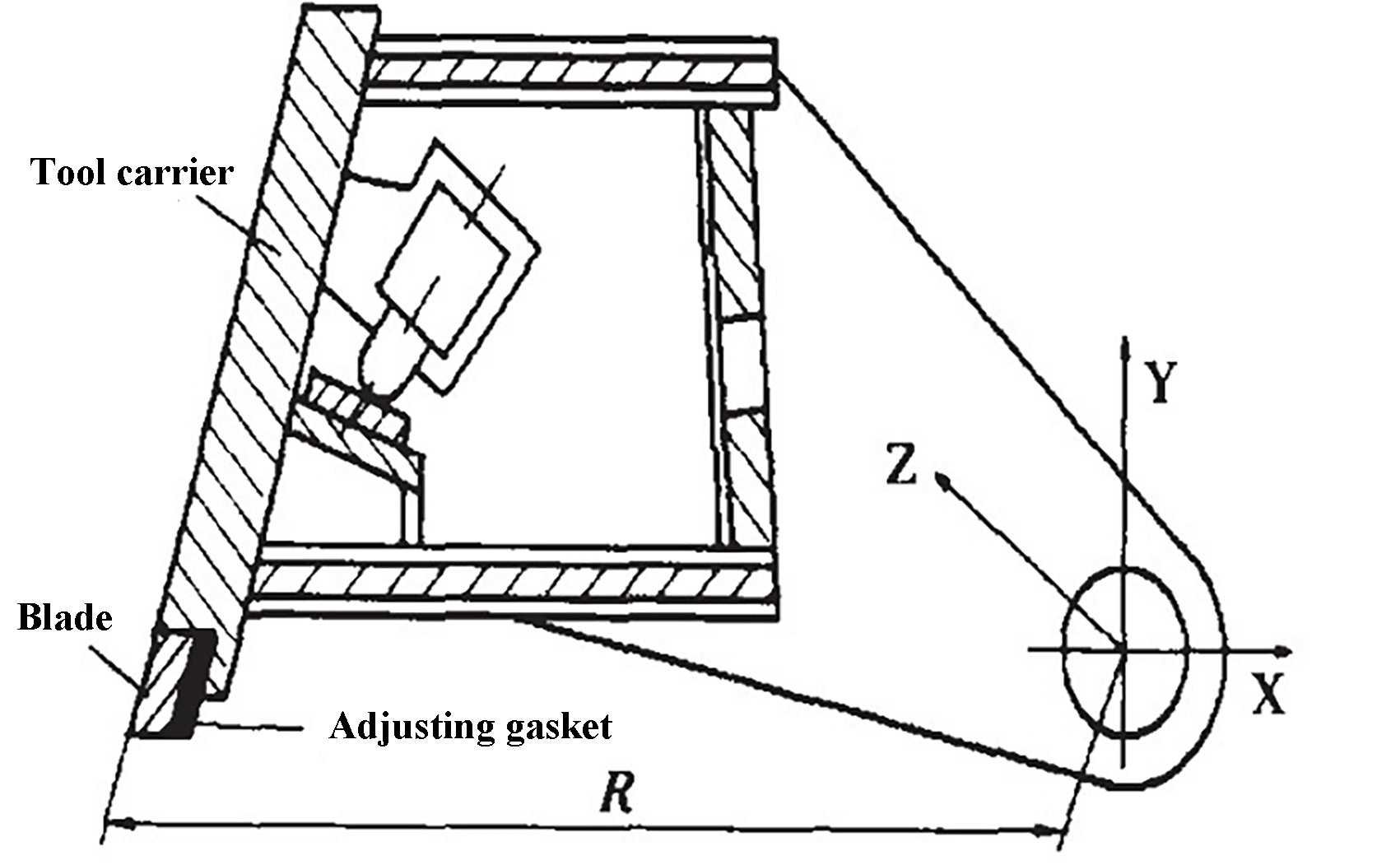

ブレードの前面をスペーススパイラル面に調整することは現実的ではないため、スペースカーブ面の要件は、図3に描かれているように、ブレードとツールキャリアの間の調整ガスケットの厚さを調整することによって通常満たされます。

図3 ブレードの調整

ガスケット厚さ調整法は、その単純さにもかかわらず、まだいくつかの制限があります。空間平行曲線の理想的なブレード設置条件を満たすためには、ブレードは以下の条件を満たす必要があります:

x=R cosθ

y=R sinθ (1)

z=Rθ-ctg

どこでだ:

ブレードは空間螺旋であるべきで、その前面は円筒螺旋であるべきである。しかし、単純なガスケット調整法を用いると、次の2つの問題が生じる:

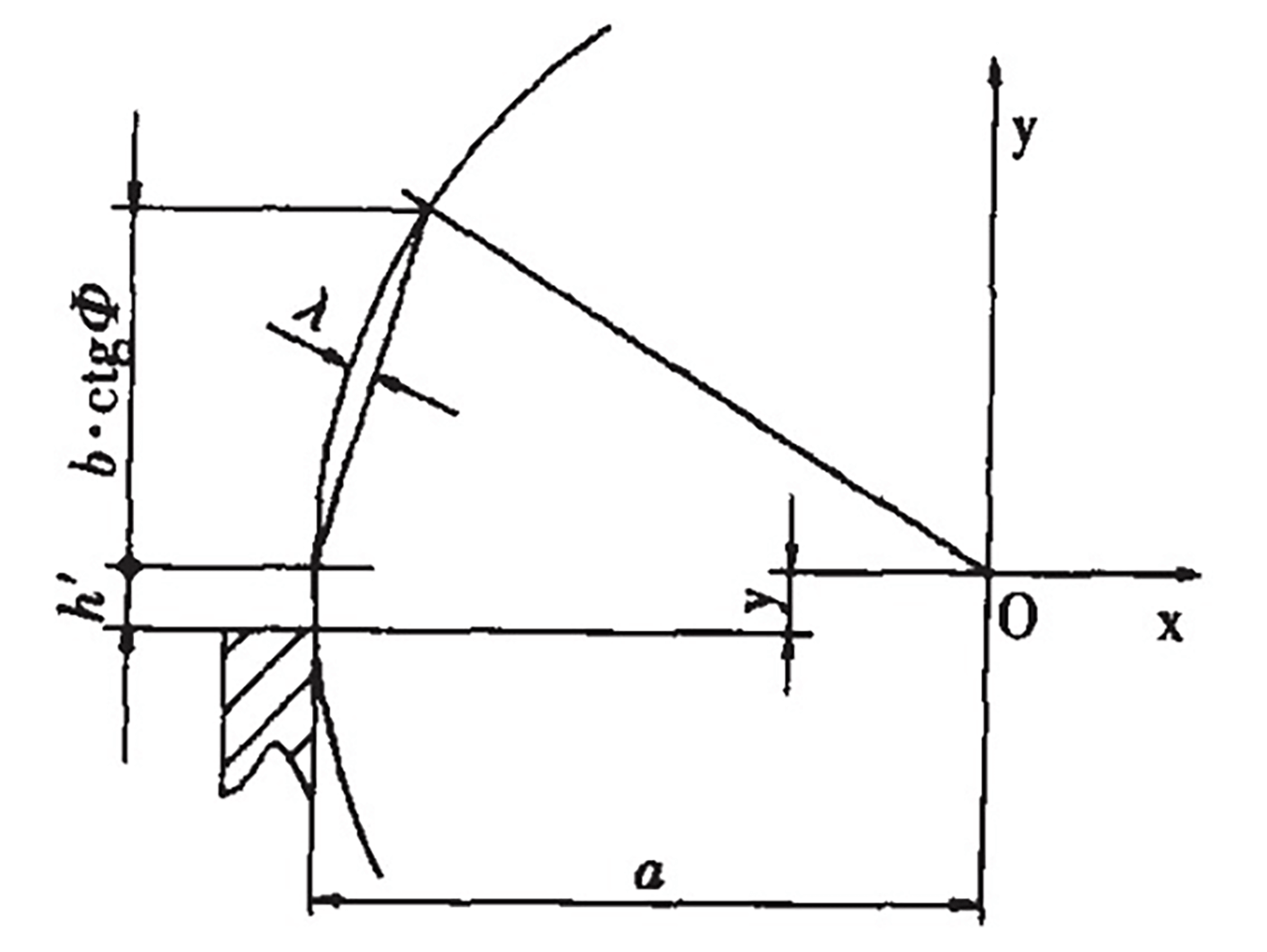

ガスケットの厚みを調整する簡単な方法は、図4に示すように、ブレードの長さに沿って直線で揃えることである。

図4 ブレードの刃は直線。

この結果、ブレードと被切断板との実際の隙間は△+となる。λはツールホルダの振り角θによって変化するため、刃と被切削板との隙間は可変となる。λの変化範囲は以下の通りである:

λ=R(1- cosβ) (2)

どこでだ:

例えば、QC12Y-6×200(R=469mm、Ф=1.5°、b=1600mm)で計算すると、バラツキ幅は約1.8mmとなります。1100mmのブレードでガスケットの厚みを調整した場合、ばらつきの幅は0.88mmとなり、6mmを切断した場合の推奨ギャップ0.5mmを超えてしまいます。 鋼板.

ガスケットの厚みを調整する方法は簡単だが、剪断のプロセスを通じてブレードと板金との間に一定のクリアランスを確保することはできず、剪断品質に悪影響を及ぼすことは明らかである。

ガスケット厚さ調整法は、ブレード前面が螺旋面であることの要件を見落とし、代わりに作業台に垂直な平面に置き換えているため、剪断時に望ましい前面角度(剪断品質とブレード強度を確保するため、通常は1.5~2°)を保証できない。

幅Wのブレードの場合、上下のエッジと理想的なヘリカル面との間のギャップは次のように計算できる:

X'=R{1- cos[arcsin(y /R)} (3)

QC12Y-6×200の関連パラメータを式(3)に代入すると、X'=6.87mmが得られ、最大フロント角は-arctan(x'/y')=4.91°となる。負の値は負のフロント角を示す。

フロントアングルのこのような大きな変動範囲では、所望の剪断品質を保証できないことは明らかである。

(1) クリアランス問題

以前の解析と計算でせん断すきまが過大になった理由は、せん断プロセス全体において、ブレードのらせん状の線分を近似するのに2本の直線しか使わなかったからです。多直線セグメント近似を使用することで、最大隙間を減らすことができます。

QC12Y-6×200のブレードは1100mmで、位置決め穴の間隔は200mmです。各位置決め穴に調整用ガスケットを使用する場合、せん断クリアランスのばらつきλは式(2)により0.03mmと計算でき、要件を満たす。調整用ガスケットの厚さは、湾曲した弓に近づく各直線部分の高さを計算することにより決定できる。

フロントアングル(γ=1.5°~2.0°)の要求を満たすには、タレット回転軸とワークテーブル間の距離yを大きくする必要がある。yはタレット回転中心と板厚に依存する。タレット回転半径が短いほど板厚が厚くなり、Yの値が大きくなります。シャー設計の際には、これらの要素を考慮する必要があります。

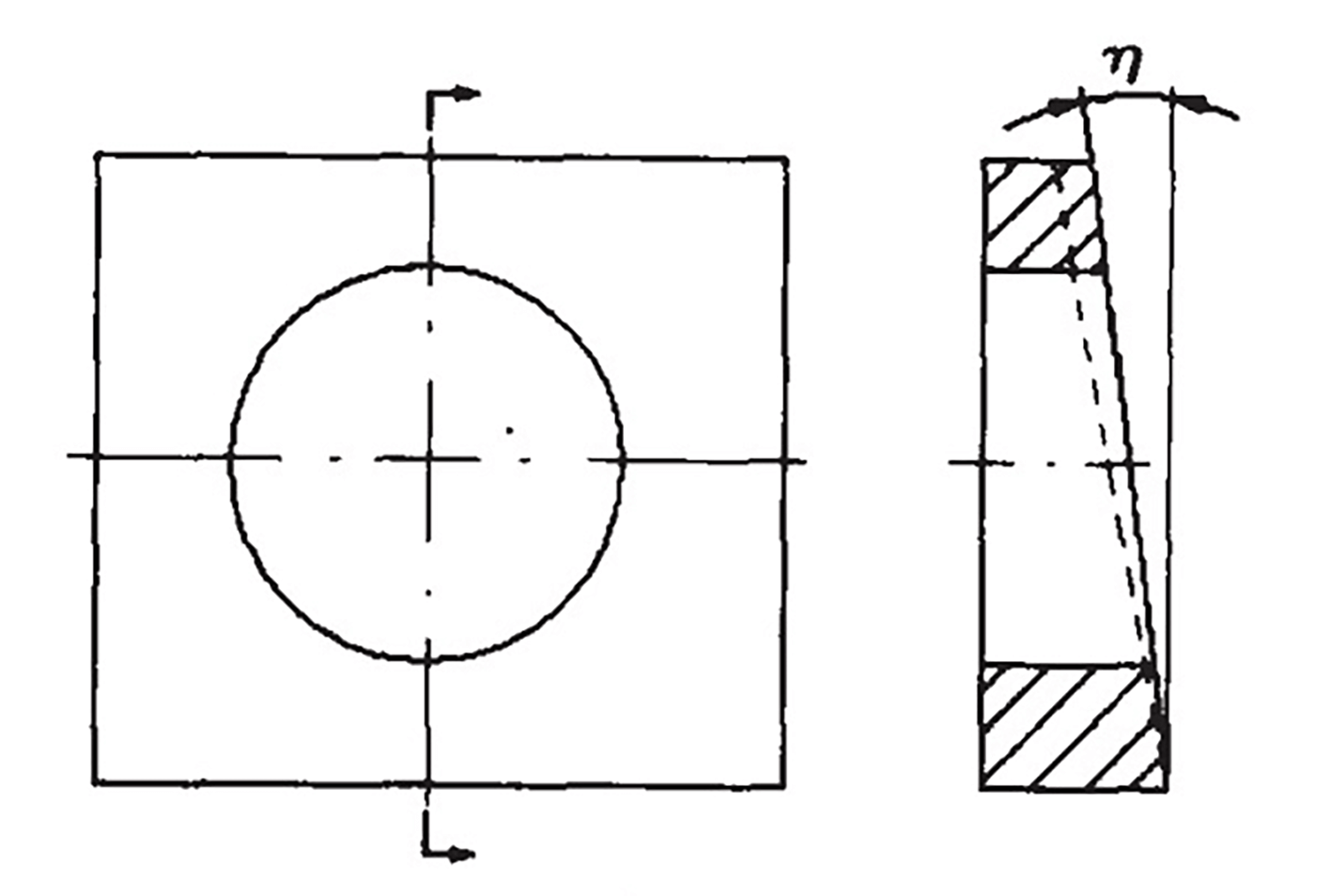

実際には、せん断間隙を大きくするために間隙調整装置を使用することが多いが、これではせん断の品質が犠牲になる。図5は開先ガスケットを示しており、開先角度nはワークテーブルに垂直な方向に研磨され(設計では1.5°が選択され、工具キャリアの旋回半径が小さければ若干大きくすることができる)、ワークテーブルに垂直な平面を用いてスパイラル面に近似することによって生じる誤差を補正している。

図5 ベベルガスケット

ヘリカル面の要求によりよく適合させるために、ツールホルダーが長い場合、図5の点線で示すように、ブレードと接触する面をブレードの長さ方向に沿って1°の傾斜面で研削することもできる。刃物台が長いほど、その効果は顕著になる。

以上の方法をQC12Y-6×3200とQ12Y-12×2500のブレードクリアランス調整に適用した結果を表1に示す。このデータから、傾斜ガスケットを使用し、各取付穴のガスケットをトリミングすることで、実際のシャーリング工程でアンダーカットすることなくブレードクリアランスを小さくすることができ、シャーリング品質が向上することが実証された。

表1の実験データには、最小せん断ギャップに及ぼすブレード形状の誤差の影響が含まれていることに注意することが重要である。

表1 2つのブレード調整方法の最小せん断クリアランスの対比 / mm

| モデル | 一般的な調整方法 | 傾斜したガスケットを使用し、各取付穴のガスケットをトリミングする。 |

| QC12Y-6 × 3200 | 0.62 | 0.36 |

| Q12Y-12 × 2500 | 1.0 | 0.65 |