エンジニアがどうやって板金の展開寸法を正確に決めているのか、不思議に思ったことはありませんか?このプロセスは、曲げ加工後の正確な寸法を保証するために、製造において非常に重要です。この記事では、曲げ補正アルゴリズムと曲げ控除アルゴリズムという2つの主な方法を説明します。これらのテクニックを理解することで、板金加工の背後にある科学への洞察が深まり、設計精度が向上します。シートメタルの展開寸法を効率的に計算する技術をマスターする方法をご覧ください。

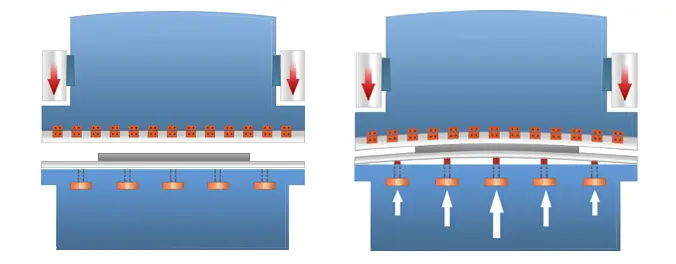

シートメタルの曲げ伸ばしの場合、シートの片側は伸び、もう片側は圧縮される。このプロセスに影響を与える要因には、材料の種類、厚さ、熱処理、曲げ角度などがある。

プレスブレーキによる最終的な曲げ加工後の部品の所望のサイズを確保するために、板金部品の設計では、折り曲げ条件下での板金の実際の長さを計算するために、さまざまなアルゴリズムを利用しています。最も広く使用されている方法の一つは、単純な「ピンチルール」であり、これは計算における個人的な経験に基づいています。

しかし、コンピュータ技術の出現と普及に伴い、より多くの人々がコンピュータ支援設計法に目を向けている。一般的には、以下の2つのアルゴリズムがよく使われている。 板金 今日広く採用されている曲げ。1つ目は曲げ補償アルゴリズムに基づくもので、2つ目は曲げ控除アルゴリズムに基づくものである。

曲げ補償アルゴリズムは、平坦化後の部品の各部分の長さと、「曲げ補償」値(BA)と呼ばれる平坦化された曲げ部分の長さを加算することによって、部品の拡張長(LT)を計算します。部品全体の長さを表す式は以下の通り:lt = d1 + d2 + ba.

曲げ部分は曲げ加工中に変形すると仮定する。展開された部品の形状を決定するには、以下の手順を踏む必要がある:

ベンド控除 は逆曲げ量を意味し、板金曲げ工程を説明するために使用される単純なアルゴリズムである。

この方法によれば、部品の平坦化長さ(LT)は、「シャープポイント」(2つの平坦部の仮想交点)まで延びる2つの理論上の平坦部の長さの合計から、「シャープポイント」(2つの平坦部の仮想交点)までの長さを引いたものに等しい。 ベンド控除 (BD)の値。

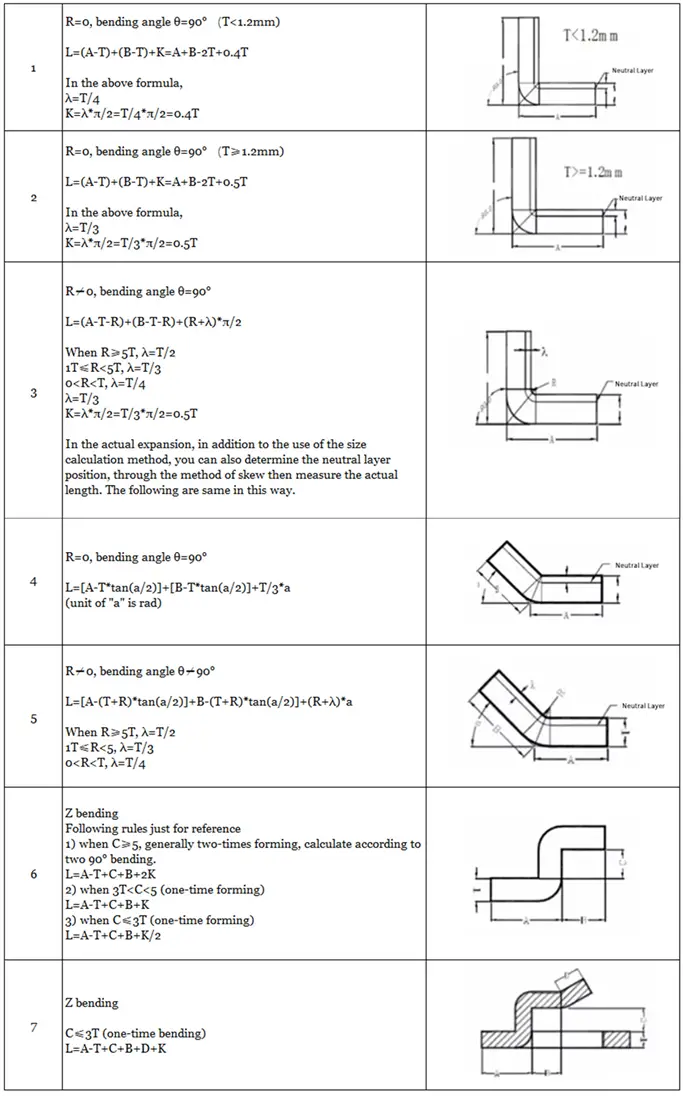

計算原理を拡大する:

そのとき 曲げ半径 が大きく、曲げ角度が小さい場合、変形の度合いは最小となり、中立層はシートの厚さの中心に近くなる。

逆に、曲げ半径が小さくなって 曲げ角度 が大きくなると、変形の度合いが大きくなり、中立層の位置が徐々に曲げ中心の内側に向かって移動する。

中性層からシートの内側までの距離はλで表される。

膨張計算の基本式:

膨張長=内層+内層+補正量