曲げ加工のために板金を正確に広げる方法を考えたことがありますか?Kファクターを理解することが鍵です。この記事では、計算プロセスを分解し、エンジニアや技術者に正確な寸法を達成するための実践的なガイドを提供します。理論的な解析と3Dモデリングソフトウェアが、板金プロジェクトをどのように変え、効率と精度を向上させるかを学びましょう。これらの重要な洞察により、金属加工のスキルを高め、生産プロセスを最適化する準備を整えてください。

近年、鉄道輸送業界では、板金曲げ加工が不可欠な加工方法として急速に発展している。

曲げ加工は総合的な冷間加工工程であるため、曲げ加工の寸法面での精度は板金加工会社にとって極めて重要である。

この投稿では、90°曲げ加工された板金部品の理論的分析を利用して、Kファクターの計算方法を導き出し、その適用範囲について説明します。この記事は 板金 理論的な基礎と実践的な参考の両方を備えた業界。

曲げ加工では、シートメタルの外層は引張応力を受け、内層は圧縮応力を受ける。

外層と内層の間には中立層と呼ばれる移行層があり、この層は引張応力も圧縮応力も受けない。

中立層の長さは曲げの前後で一定であるため、シートメタルの展開サイズを計算する上で重要な要素となる。

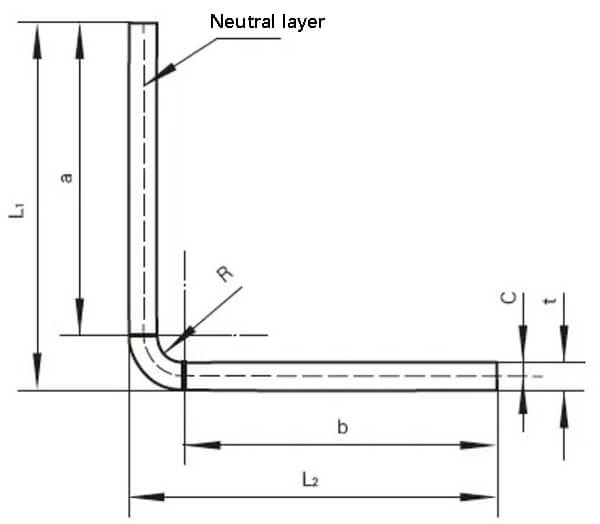

図 1 は、以下のような寸法を示す概略図である。 板金曲げ.

図1 板金曲げ寸法の模式図

図1に示すように、板金の展開サイズをLとすると、Lがある:

L=a+b+2π(R+C)/t①。

L1=a+R+t

L2=b+R+t ③.

ここでKファクター:0<K=c/t<1 ④.

式から導かれる①~④は次のようになる:

K=2(L-L1-L2+2R+2t)/πt - R/t ⑤.

式⑤から得られた結果から、Kファクターの値は板金部品の全体寸法、曲げ内径、板厚に依存することがわかる。

従来、板金技術者は長年の曲げ経験から得られた曲げ係数を基に、CADで板金展開図を作成していた。そして、展開した板金形状を図面化し、DXF形式で書き出し、それをレーザー切断機に入力することで、部品の展開形状を得ていた。

この伝統的な手作業による計算方法では、曲げ係数は加工施設ごとに異なる可能性がある。

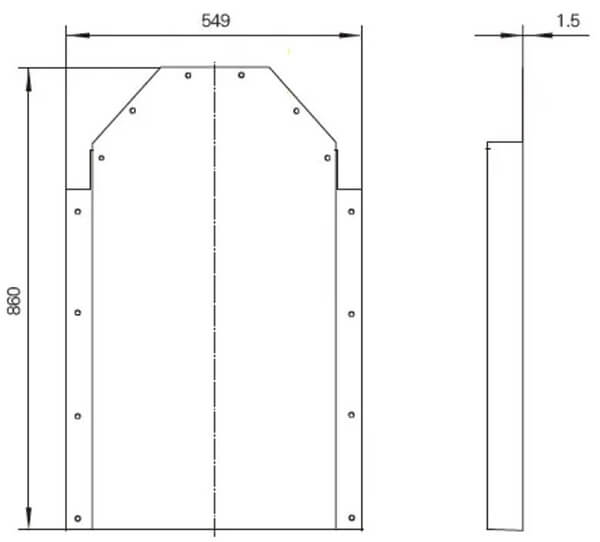

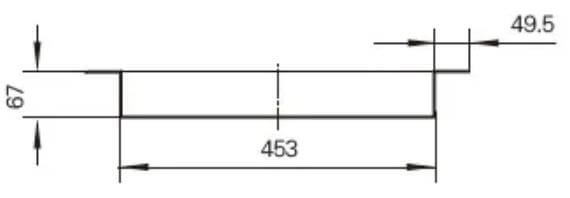

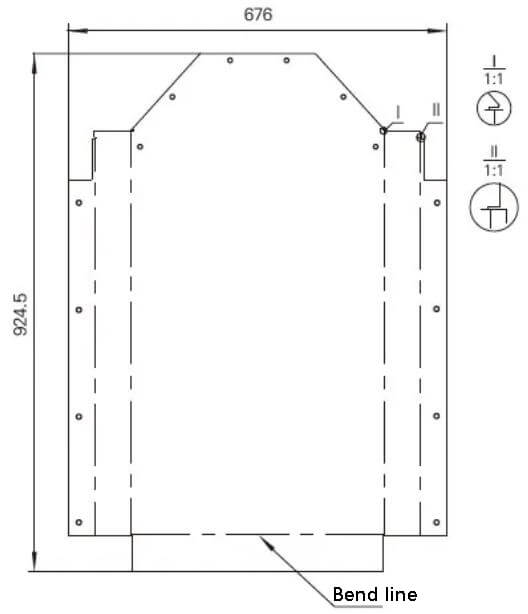

例として、電気機関車の電源キャビネットの裏蓋を考えてみよう。厚さ5mm 図2に示すように、冷延鋼板である。ある加工工場では、拡張サイズを次のように計算する:

図2 パワーキャビネットのリアカバーの寸法図

全幅=453+67×2+49.5×2-8×1.5(材厚)+4×0.5(曲げ係数)=676mm

全長=860+67-2×1.5(材厚)+0.5(曲げ係数)=924.5mm

手作業によるドローイングは効率が悪い。

三次元モデリングソフトとKファクター法を用いることで、板金展開計算の効率を大幅に向上させた。

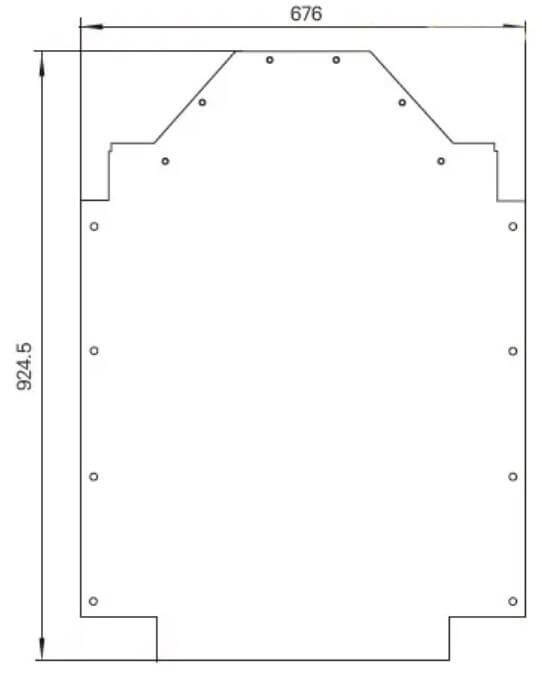

図3 パワーキャビネットの裏蓋の立体図

シートメタルの展開寸法を計算する従来の手作業による方法では、展開寸法と曲げ内径を式⑤に差し込み、対応するKファクターを決定する。

シートメタルの間 曲げ加工曲げ内径が小さくなると、素材の内層と外層の圧縮と張力が大きくなる。もし 降伏強度 を超えると、亀裂や破壊が発生する可能性がある。

例えば、図2の電気機関車用パワーキャビネットのリアカバーの曲げ内径は1.5mmであり、3次元モデリングソフトを使用した場合、式⑤で算出されるKファクターは0.486となる。

同様に、他の厚さ仕様のKファクターも計算できる。

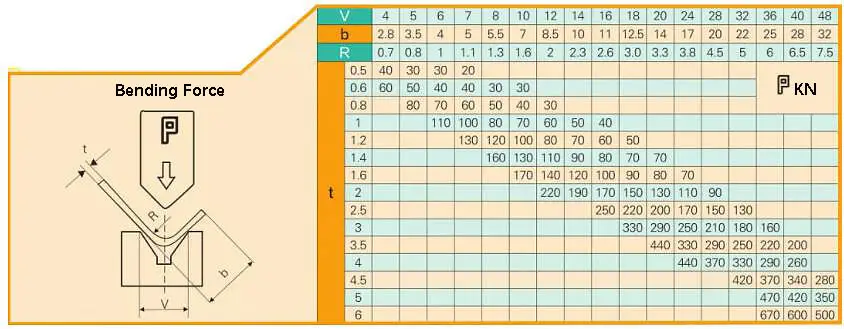

表1には、"A "で使用される曲げパラメータが示されている。 板金加工 企業である。

表1 ソリッドワークスの曲げ加工 パラメーター

| 材料の厚さ(mm) | K因子 | 曲げ内径(mm) |

| 1.5 | 0.486 | 1.5 |

| 2 | 0.486 | 2 |

| 3 | 0.486 | 3 |

Kファクターの計算結果を 3Dモデリング・ソフトウェア.

しかし、このソフトで直接拡大すると、図5の局部拡大図IとIIのように、拡大図に隙間ができることがある。

の要件を満たすためには、これらのギャップを修正しなければならない。 レーザー切断図6に示されるように。

について 3Dモデリング・ソフトウェア また、曲げ線付きのDXF図面をエクスポートして、その後の曲げ加工を支援することもできます。

図5 3Dモデリングソフトで直接書き出したパワーキャビネットのリアカバーの拡大図

図6 修正拡大図

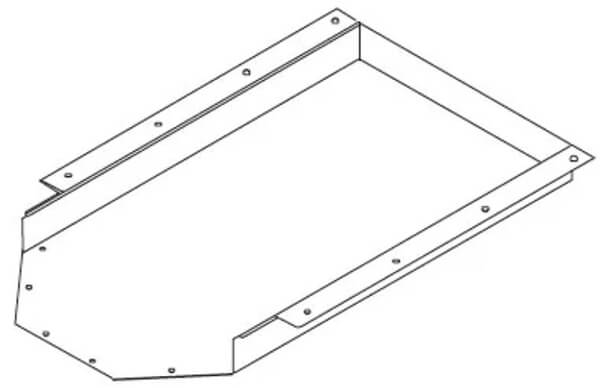

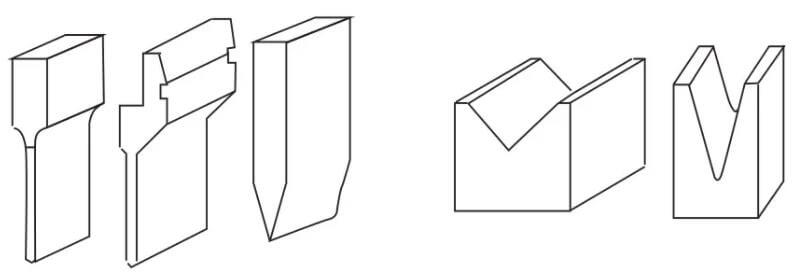

曲げ工具の形状を図7に示す。

加工時には、ワークの形状に応じて適切な工具が選択される。

ほとんどの加工企業は幅広い種類の曲げ工具を持っており、特に高い専門性を持つ企業が多い。

様々な複雑な板金部品を曲げるために、様々な形状や仕様の特注曲げ工具が数多く使用されている。

図7 曲げ工具

曲げ加工には、上型の円弧半径、材料特性、材料の厚さ、曲げ加工に必要な強さなど、多くの要因が影響する。 下型下型の大きさなど。

製品要件を満たし、ベンディングマシンの安全性を確保する、 板金加工 企業は曲げ金型を標準化している。

構造設計の過程で、利用可能な曲げ金型について一般的に理解しておくことは重要である。

図7に見られるように、左側が上型、右側が下型を表している。

曲げ加工の基本原理は、ベンディングマシンのベンディングナイフ(上型)とV溝(下型)を使って板金部品を成形することである。

曲げ精度:

一折り:±0.1mm

二つ折り:±0.2mm

三つ折り:±0.3mm

などなど。

板金展開計算のための3次元モデリングソフトウェアでKファクター法を使用することにより、高精度の展開図が得られ、直接エクスポートすることができます。これにより、板金展開技術者が展開図を描き直す必要がなくなり、板金生産企業の処理効率が向上し、納期サイクルが短縮されます。