適切なレーザー溶接方法の選択は、製造効率と製品品質に劇的な影響を与えます。連続レーザー溶接とパルスレーザー溶接のどちらが適しているか、迷ったことはありませんか?この記事では、出力、効率、アプリケーション適合性などの側面を比較しながら、その違いを説明します。最後には、どちらの技術がお客様の特定の溶接要件に最も適しているかを理解し、最適な性能と費用対効果を確保できるようになります。この記事を読んで、十分な情報に基づいた決定を下すことで、業務を合理化し、生産品質を向上させることができます。

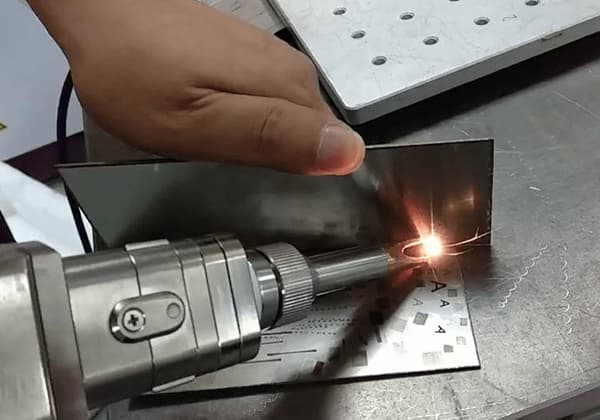

の連続溶接 亜鉛メッキシート 半導体レーザーによる

パルス ステンレス鋼溶接 Nd 3 +: YAGレーザーによるプレート

レーザーは様々な方法で分類することができ、波長と活性媒質の2つが主な分類方法です。波長による分類では、赤外、可視、紫外に分けられ、活性媒質による分類では、CO2レーザ、ファイバーレーザ、Nd3+:YAG固体レーザ、Nd3+:YAGディスクレーザ(Trumpf社独自開発)、直接半導体レーザ、色素レーザなどがある。さらに、レーザは連続発振(CW)かパルス発振かという動作モードによって区別されます。

レーザーの基本的な動作は、共振共振器内での発振によるビーム出力である。しかし、高周波発振は複数の出力を生み出すことができる。パルス発振から連続発振への移行は、出力周波数が臨界しきい値に達したときに起こる。

連続発振レーザーとパルスレーザーの区別について、学界や産業界で普遍的に受け入れられている基準はありませんが、一般的なコンセンサスは存在します:

金属切断アプリケーションでは、典型的な周波数パラメータはレーザタイプによって異なる。例えば、IPGおよびRaycusファイバーレーザーは一般的に5000Hzで動作し、初期のNd3+:YAG固体レーザー切断機は一般的に300Hzで動作します。CWレーザは一般的に出力によって特徴付けられますが、パルスレーザは単一パルス出力、平均出力、パルス幅、周波数によって定義されます。

パルスレーザーのこれらのパラメーターの関係は、次のように表すことができる:

平均電力=単一パルス電力×パルス幅×周波数

この式は、産業用途におけるパルスレーザーシステムのコスト効率の良い性能評価と最適化を可能にする。

金属製 レーザー溶接レーザー光源の選択は、溶接プロセスと結果に大きく影響します。従来、パルス溶接には Nd3+:YAG 固体レーザーが使用され、連続溶接にはファイバー レーザーが主流でした。しかし、最近のレーザー技術の進歩により、これらの区別が曖昧になりつつあり、産業グレードの直接半導体レーザーが連続溶接作業で人気を集めています。

一般的にNd3+:YAGレーザーを使用するパルスレーザー溶接は、低周波、高エネルギーのパルスが特徴です。例えば、500W のパルス レーザーは、12kW を超える単一パルス出力を生成でき、同等の平均出力を持つファイバー レーザーと比較して、優れた溶け込み深さをもたらします。この高いピーク出力は、反射材料の効果的な溶接を可能にし、入熱の正確な制御を可能にするため、最小限の熱影響部(HAZ)を必要とする用途に最適です。

逆に、主にファイバー レーザーである連続波 (CW) レーザーは、より低い単一パルス エネルギーの高周波で安定した出力を提供します。これらのレーザーは、高速溶接用途に優れ、優れたビーム品質を提供するため、集中的なエネルギー供給と長時間にわたる一貫した溶接品質を可能にします。また、ビームの連続的な性質は、厚い材料のスムーズな溶接を促進し、リモート溶接などの高度な技術を可能にします。

パルス溶接と連続溶接の違いを説明するために、 次のような例えを考えてみよう。パルス溶接は杭打ち に似ており、各衝撃は強力だが頻度が低いため、 深く局所的なエネルギー伝達となる。これとは対照的に、連続溶接は電気釘打ち機のようなもので、低エネルギーの衝撃を高速で安定的に与え、溶接継目に沿って一貫したエネルギー分布を確保する。

パルスレーザーと連続レーザーの選択は、材料特性、接合構成、生産速度要件、および希望する溶接特性などの要因によって決まる。最新のレーザー システムでは、特定の用途に溶接プロセスを最適化するために、パルス モードと連続モードの両方の利点を組み合わせたハイブリッド機能を提供することがよくあります。

レーザー技術が進化し続ける中、新たなトレンドとして、マイクロ溶接アプリケーション用の超短パルスレーザーの開発や、自動化された生産環境における溶接品質と一貫性を高めるためのリアルタイム・プロセス・モニタリングと適応制御システムの統合が挙げられる。

レーザーのビーム特性は、その切断性能と応用において重要な役割を果たします。レーザの種類によってビームプロファイルが異なり、材料との相互作用に大きな影響を与えます。

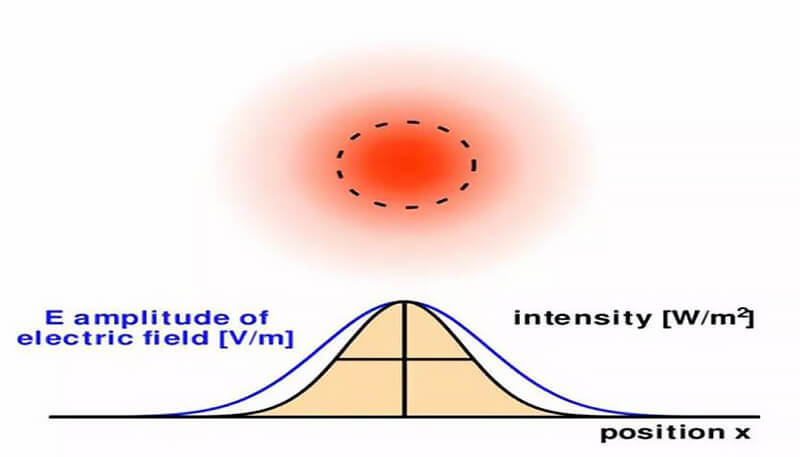

連続発振(CW)ファイバーレーザーは、一般的にガウシアンビームプロファイルを生成します。このプロファイルは、ビーム中心での高い出力密度によって特徴付けられ、エッジに向かって指数関数的に減少し、ベル型のカーブを描きます。ガウス分布はTEM00(横電磁モード)出力となり、優れた集光性と集光点での高出力密度を提供します。この特性により、CWファイバーレーザーは金属の高精度切断や溶接に特に有効です。

対照的に、パルスレーザーは一般的にフラットトップ(またはトップハット)のビームプロファイルを示します。このプロファイルは、ビームの断面にわたってより均一なエネルギー分布を特徴とし、エッジは比較的シャープです。フラットトップ・ビームの均一な出力分布は、表面処理、熱処理、ある種の溶接など、より均一なエネルギー堆積が望ましい特定の用途において利点をもたらします。

ダイレクト・ダイオード・レーザ(DDL)も通常、フラットトップ分布に似たビームプロファイルを生成することは注目に値します。この議論の焦点ではありませんが、DDLはその高効率とコンパクトな設計により、産業用アプリケーションで重要性を増しています。そのビーム特性は、大面積での均一な加熱や加工を必要とする用途に利点をもたらします。

ガウシアンビームのエネルギー分布

フラットトップビームのエネルギー分布

連続溶接における光出力の周波数は極めて高い。

適切な溶接保護とパラメータを使用すれば、研削や研磨を必要としない、均一で滑らかな溶接を実現できる。

一方、パルス溶接は光の周波数が低く、溶接中に明確な断続的なノッキング音が発生する。 溶接工程.出来上がった溶接部は、魚の鱗のような平らな外観になる。 アルゴンアーク溶接または、必要に応じて完全な単一スポット溶接スポット。

連続溶接は、適切な溶接トラック、走行速度、電力など、いくつかのパラメーターを選択するだけでよく、比較的簡単である。しかしパルス溶接は、パルス幅、光出力周波数、単一パルス・パワー、走行速度、パルス波形など、複数のパラメーターを総合的に検討する必要があり、より複雑なプロセスとなる。

パルス溶接スポット(溶接スポット)

連続溶接シーム

さらに、ファイバー・レーザー・ビームは、その光中心に高いエネルギー密度を持つ。現在の技術では、レーザー・ビームは非常に小さなコア直径のファイバーを効率的に伝送することができます。このため、中出力から高出力の光レーザーは、深溶け込み溶接に最適で、深さと幅の比率が高い溶接部を生成します。

パルス・レーザー・ビームのフラットトップ分布は、熱伝導溶接、特に薄板スプライシング溶接に大きな利点をもたらす。

連続ファイバーレーザーは、CO2やNd3+:YAG固体レーザーから大幅な市場シェアを獲得し、溶接業界を大きく混乱させました。このシフトは、安定性の向上、消費電力の削減、高効率、卓越したビーム品質、エネルギー密度の向上といった優れた特性に起因している。業界のトレンドは、この技術が当面支配的であり続けることを示している。

連続ファイバーレーザーの台頭にもかかわらず、Nd3+:YAG固体レーザーは、特殊な用途でその関連性を保っています。その広範な開発の歴史と確立された市場での存在感は、特定の波長やパルス特性を必要とするニッチな分野に適しています。

現在、連続レーザー溶接は深い溶け込みの用途で優れている。たとえば自動車部品業界では、トランスミッションギアやエンジン部品などの精密溶接に光ファイバーレーザーが広く利用されています。ファイバーレーザーと直接半導体レーザー技術が進歩するにつれて、航空宇宙、医療機器製造、先端エレクトロニクスを含む多様な産業でより広範な採用が予想されます。

連続レーザー溶接の高い効率性と安定性は、インダストリー4.0の原則に向けた製造業界の推進にシームレスに合致する。これらのレーザーは、自動化された生産ライン、ロボットシステム、およびリアルタイムのプロセス監視とうまく統合し、生産性と品質管理を強化するスマートな製造プロセスを可能にします。

パルス溶接の市場シェアは低下しているが、特定の用途では関連性を維持している。ファイバー レーザーは、従来のパルス溶接と競合する準連続モードを開発し、制御可能な入熱で高いピーク出力を提供している。しかし、パルス溶接は、熱に敏感な材料、微細溶接アプリケーション、および熱影響部 (HAZ) の精密な制御を必要とするシナリオでは、依然として不可欠です。

Nd3+:YAGソリッドステートレーザーは、イニシャルコストが低く、ユーザーフレンドリーな操作で、メンテナンスが簡素化されるという利点を持ち、中小規模の作業やジョブショップにとって実行可能な選択肢であり続けている。これらの要因は、特定の産業で確立された存在感と相まって、パルス溶接技術の継続的な妥当性を保証している。

溶接技術が進化するにつれて、ビーム成形、マルチビーム・ソリューション、および複雑な製造上の課題に対処するために異なるレーザー・タイプの長所を組み合わせたハイブリッド溶接技術において、さらなる革新が見られると期待している。

パルスレーザー溶接と連続レーザー溶接の間で最適な溶接方法を選択するには、初期投資、運用コスト、プロセス固有の要件、生産効率、および材料の考慮事項など、複数の要因を総合的に評価する必要があります。

パルス・レーザー溶接は、全体的なエネルギー効率は低いが、高い単一パルス・エネルギーによって入熱を正確に制御できる。この特性は、熱に敏感な材料、薄い部分、最小限の熱影響部を必要とする用途に特に適している。しかし、特殊な装置と潜在的に遅い生産速度は、運用コストの上昇につながる可能性がある。

対照的に、連続レーザー溶接はエネルギー効率に優れ、生産速度が速いため、大量生産では単位あたりのコストが低くなる。安定した入熱により、より深い溶け込みが可能になり、厚い材料に最適である。連続レーザーシステムの初期投資は高くなるかもしれないが、エネルギー利用率の向上と加工時間の短縮により、長期的な運用コストは一般的に低くなる。

これらの方法のどちらを選択するかは、最終的には特定のアプリケーションの要件に依存する:

両 方 の 方 法 を 組 み 合 わ せ た 新 興 の ハ イ ブ リッド シ ス テ ム は 、今 日 で は 柔 軟 性 を 高 め 、メ ー カ ー は 幅 広 い ア プ リ ケ ー シ ョ ン で プ ロ セ ス を 最 適 化 で き る よ う に な っ て い る 。レーザー技術の進歩に伴い、ビーム品質、出力効率、および制御システムの改善により、これら2つのアプローチの境界線はさらに曖昧になりつつあり、将来的にはより汎用性の高い溶接ソリューションにつながる可能性があります。