様々なモデル、システム、仕様がある中で、適切なCNCマシンを選択するのは大変なことです。この記事では、機種選定、CNCシステム選択、精度要件、主要仕様の4つのポイントに分類し、選定プロセスを簡素化します。ベテランの機械加工者であれ、初心者であれ、ニーズを見極め、最適な性能とコスト効率を確保しながら、十分な情報に基づいた決定を下す方法を学ぶことができます。複雑な問題を解決し、お客様のオペレーションに最適なCNCマシンを選択する方法をご覧ください。

CNCマシンは、その高い精度、信頼性、効率性、複雑な曲面を持つワークピースの加工能力により、広く利用されている。

しかし、選定が適切でなければ、その能力を十分に発揮することができず、ほとんどのマシニングセンタには高価格帯が付属しているため、結果的に大きなコスト圧迫を招くことになる。

一般的な選択プロセスには、機種の選択、CNCシステムの選択、工作機械の精度の決定、主な機能の指定が含まれる。

このうち、機種とCNCシステムの選定が最もリスクが高く、機械の精度と主な仕様はその次に優先される。

したがって、セレクションのリスクを最小化するためには、以下の4つの観点から検討することから始めることができる:

処理ニーズを満たすという条件下では、設備がシンプルであればあるほどリスクは低くなる。

ターニングマシニングセンターもCNC旋盤もシャフト部品を加工できるが、同じ加工仕様を満たすターニングセンターは、CNC旋盤に比べてかなり高価である。

追加の技術的要件がなければ、CNC旋盤を選択するリスクは間違いなく低い。

さらに、経済的で普通のCNC旋盤を選ぶときは、費用対効果の高いものを選ぶこと。

ボックス、キャビティ、金型部品の加工では、同じ仕様のCNCフライス盤とマシニングセンタで基本的な加工条件を満たすことができるが、価格には約半分の差がある(エアー源、ツールチェンジャなどのサポートコストを除く)。

したがって、金型加工では、工具を頻繁に交換する必要がある場合にのみ、マシニングセンターを選択する必要がある。

固定カッターによる長時間のフライス加工には、CNCフライス盤を選ぶべきである。

現在、多くのマシニングセンタがCNCフライス盤として使用されている。

CNC旋盤で加工できる部品は、従来の旋盤でも加工できることが多いが、CNCフライス盤で加工できる部品は、ほとんどの機械では加工できない。 コンベンショナルミリング のマシンがある。

したがって、シャフト部品、ボックス部品、キャビティ部品を扱う総合加工企業では、CNCフライス盤を優先的に選択すべきである。

CNCマシニングセンターを購入する際、同じ機械に様々な機能を搭載することができます。 CNCシステム.

これらのシステムの性能は大きく異なり、機器の価格に直接影響する。

現在、CNCシステムの種類や仕様は豊富にある。

主な輸入システムは、日本のファナック、ドイツのシヌメリック、日本の三菱、フランスのNUM、イタリアのフィディア、スペインのFAGOR、アメリカのA-Bなどである。

各社はさまざまな仕様の製品を提供している。

CNCシステム選定のリスクを減らすための基本原則は、性能と価格の比率、使いやすさ、メンテナンスのしやすさ、システムの耐用年数を考慮することである。

したがって、やみくもにハイレベルな新システムを追求すべきではない。

マシンの主な性能に基づいて選択し、システムの性能と価格を総合的に分析してから決定すべきである。

同時に、伝統的なクローズド・アーキテクチャのCNCシステムや、NC構造にPCを組み込んだシステムの選択は避けた方がよい。なぜなら、このようなシステムの拡張、変更、メンテナンスは、システムサプライヤーが行わなければならないからである。

したがって、できるだけNC組込みPC構造のオープンCNCシステムか、SOFT構造を選択することが望ましい。

このタイプのシステムのCNCソフトウェアはコンピュータにインストールされ、ハードウェアコンポーネントは、コンピュータとサーボドライブおよび外部I/O間の標準化されたユニバーサルインターフェースのみです。

コンピュータがさまざまなブランドのサウンドカードやグラフィックカード、それに対応するドライバをインストールできるように、ユーザーもオープンCNCカーネルを使用して、ウィンドウズNTプラットフォーム上で必要な機能を開発し、さまざまな CNCの種類 システムである。

CNCシステムの基本機能に加え、多くのオプションが用意されている。

ユーザーは、自身の処理要件、測定ニーズ、プログラミングニーズなどに基づいていくつかの機能を選択し、これらの機能を受注契約に含めることができる。特に、リアルタイム伝送のためのDNC機能は考慮すべきである。

一般的にCNCマシニングセンタの精密検査項目は20~30項目あるが、最も特徴的な項目は、1軸の位置決め精度、1軸の繰り返し位置決め精度 丸み 2軸同時加工によるテストピース。

位置決め精度と繰り返し位置決め精度は、軸の各可動部の総合的な精度を示しています。

単軸位置決め精度とは、軸のストローク内の任意の位置で位置決めする際の誤差範囲のことで、工作機械の加工精度を直接反映する。

繰り返し位置決め精度は、ストローク内のどの点でも軸の位置決めの安定性を反映し、軸が安定して確実に動作する能力の基本的な指標となります。

この2つの指標のうち、特に重要なのがリピート測位の精度だ。

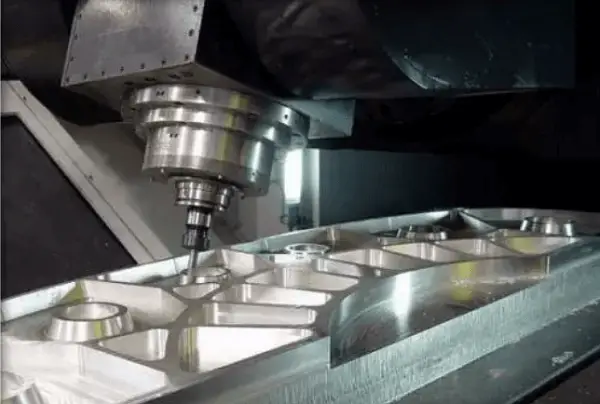

精密アルミ合金シェル加工

現在、数値制御システムのソフトウェアにはロバストな誤差補正機能があり、フィード・トランスミッション・チェーンの各リンクの系統誤差を補正することができる。

例えば、リードスクリューのピッチ誤差や累積誤差はピッチ補正機能で補正でき、フィードチェーンの逆不感帯は逆バックラッシュ補正で解消できる。

しかし、電子制御の誤差補正機能では、ランダムな誤差(ドライブチェーンの各リンクのギャップ、弾性変形、接触剛性の変化によるギャップなど)を補正することはできない。

これらは多くの場合、作業台の負荷サイズ、移動距離の長さ、移動位置決め速度などの要因による移動損失の違いを反映している。

オープンループやセミクローズドループのフィードサーボシステムの中には、測定コンポーネント以降の機械駆動コンポーネントが様々な偶発的要因の影響を受け、実質的なランダム誤差の影響を受けるものがある。

例えば、ボールねじの熱伸びにより、ワークテーブルの実際の位置決め位置がずれることがある。

したがって、繰り返し位置決め精度を適切に選択することで、精度選択のリスクを大幅に軽減することができる。

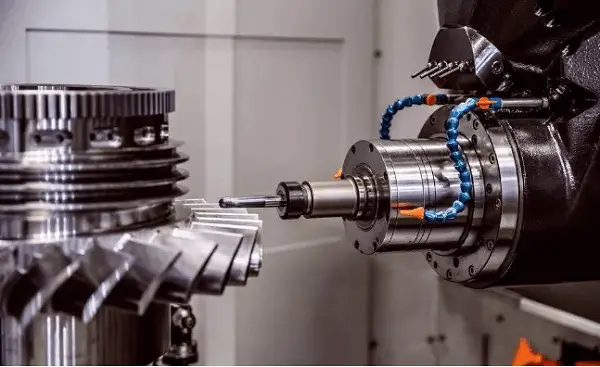

円筒面のフライス加工や空間螺旋溝(ねじ)のフライス加工の精度は、機械のCNC軸(2軸または3軸)サーボの追従性能と数値制御システムの補間機能を総合的に評価する。

評価は円筒表面の真円度を測定することで行われる。

CNCフライス盤を使った切削トライでは、4面角フライスもあり、これも直線補間運動における制御可能な2軸の精度を判定する方法である。

CNCフライス盤の場合、2軸以上で加工される切削片の真円度は無視できない。

位置決め精度の高い機械では、フィードサーボシステムがセミ・クローズドループかフル・クローズドループか、また検出部品の精度と安定性を考慮することも重要である。

工作機械がセミクローズドループのサーボドライブモードを採用する場合、その精度の安定性は外的要因に影響される。

例えば、作業温度の変化は、伝動チェーンのボールねじの伸びを引き起こし、ワークテーブルの実際の位置決め位置のドリフトにつながり、ワークの加工精度に影響を与えます。

CNCマシニングセンタの主な機能仕様は、決定された典型的なワーク加工寸法の範囲に基づいて選択されるべきである。

CNCマシニングセンターの主な仕様は、複数のCNC軸のストローク範囲とスピンドルモーターのパワーである。

工作機械の3つの基本的な直線座標(X、Y、Z)のストロークは、機械が利用できる加工空間を反映する。

旋盤の2つの座標XとZは、許容されるローターのサイズを反映している。

一般的に、加工された部品の輪郭サイズは、工作機械の加工スペース内に収まっていなければならない。

例えば、典型的なワークが450 mm×450 mm×450 mmの箱であれば、加工面のサイズが500 mm×500 mmのマシニングセンタを選択する必要がある。

一般的なワークピースより少し大きめの作業面を選ぶことで、クランプの設置に必要なスペースを考慮することができます。

工作機械のテーブルサイズと3つの直線座標ストロークには比例関係がある。

例えば、上記の工作機械でテーブルサイズが500mm×500mmの場合、X軸のストロークは一般的に700mmとなる。800 mm、Y軸は500700mm、Z軸は500~600mm。

したがって、作業面の大きさが加工スペースの大きさを大きく左右する。

場合によっては、ワークのサイズがマシニングセンタの座標ストロークよりも大きくなることがあります。このような場合、パーツの加工領域がストロークの範囲内にあることを確認することが極めて重要です。機械テーブルの許容ベアリング容量、工作機械の交換スペースとの干渉の可能性、ガードカバーなどの機械付属品との干渉の可能性など、いくつかの要素を考慮する必要があります。

CNCマシニングセンタは、同じタイプの機械であっても、様々な異なるモータ構成を持つことができます。主軸の切削剛性と高速性能は、一般的に工作機械全体の性能を示す指標となる。

軽量工作機械の主軸モーター出力は、一般的な工作機械に比べて1~2レベル低い可能性があることは注目に値する。現在、一般的なマシニングセンタの主軸回転速度は4000~8000r/minだが、高速立形工作機械は2万~7万r/min、横形工作機械は1万~2万r/minに達する。さらに、これらの高速工作機械では、主軸モーターのパワーが2倍になる。

スピンドルモーターのパワーは、工作機械の切削効率と切削剛性を反映すると同時に、機械全体の剛性を示す指標でもある。

現代の中小型CNCマシニングセンタでは、スピンドルボックスの機械的なシフトはあまり使用されなくなった。その代わりに、高出力のDCまたはAC可変速モーターがスピンドルに直接接続されるか、あるいは電動スピンドル構造で使用されることが多い。

しかし、この構造では低速切削時のトルクに限界がある。低速では調速モータの出力が低下するからである。低速時に十分なトルクを確保するためには、高出力のモーターを使用する必要がある。

その結果、同じ仕様のCNCマシニングセンタの主軸モータは、通常の工作機械の数倍の大きさになる。

こちらも参照のこと:

一般的なワークで大量の低速加工が必要な場合、機械の低速出力トルクをチェックすることが重要である。