切削工具に適切なコーティングを選択することで、その性能と寿命を大幅に向上させることができます。しかし、さまざまな選択肢がある中で、どのように決めればよいのでしょうか。この記事では、PVDやCVDなど、さまざまな種類の工具コーティングを取り上げ、それぞれの特性と利点を説明します。適切なコーティングを施すことで、工具の硬度、耐酸化性、表面品質を向上させ、最終的にコスト削減と加工工程の効率アップを実現する方法を学びます。

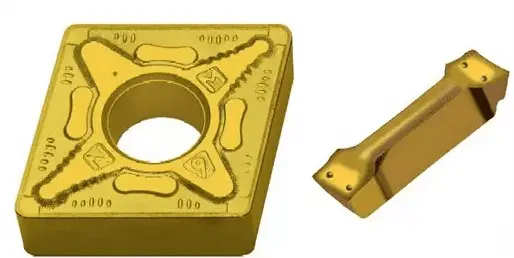

工具表面コーティング技術は、市場の要求に応えるために開発された表面改質方法である。1960年代に導入されて以来、金属表面改質技術として広く利用されている。 切削工具 を生産している。高速切削加工技術の出現は、コーティング技術の急速な発展と応用をもたらし、高速切削工具製造の重要な側面となっている。

この技術は、化学的または物理的手法によって工具表面に薄膜を形成するもので、高速切削の要件を満たす優れた総合切削性能をもたらす。

まとめると、切削工具の表面コーティング技術には次のような特徴がある:

コーティングされた切削工具の使用には、以下のような利点がある:

十分 表面処理 小型円形工具の使用は、工具寿命の延長、加工サイクルタイムの短縮、加工面の品質向上につながる。

しかし、特定の加工ニーズを満たすために適切な工具コーティングを選択することは、複雑で時間のかかる作業です。それぞれのコーティングには、切削加工における独自の利点と欠点があります。不適切なコーティングを使用すると、コーティングされていない工具よりも工具寿命が短くなり、さらなる問題が発生することさえあります。

市場には、PVDコーティング、CVDコーティング、PVDとCVDを交互に行う複合コーティングなど、数多くの種類の工具コーティングがあります。これらのコーティングは、工具メーカーやコーティング業者から簡単に入手できます。

この記事では、工具コーティングの一般的な特性の概要を説明し、一般的なPVDおよびCVDコーティングのオプションを紹介します。各コーティングの特性は、どのコーティングが切削加工に最適かを決定する上で重要な役割を果たします。

TiNは一般的に使用されるPVDコーティングで、工具の硬度を高め、高温での耐酸化性を持つ。このコーティングは、高速 鋼材切断 最適な加工結果を得るために、工具や成形工具を使用する。

CrNコーティングは、その優れた付着防止特性により、ビルトアップエッジが頻繁に発生する加工に適したコーティングとして高い人気を誇っています。塗布後はほとんど目立たないこのコーティングは、高速度鋼工具、超硬工具、成形工具の加工性能を大幅に向上させます。

CVDダイヤモンドコーティングは、非鉄金属材料の加工に使用される切削工具に最適です。グラファイト、金属基複合材料(MMC)、高シリコンアルミニウム合金、その他の高研磨材を切断する際に優れた性能を発揮します。

加工中に発生する高い切削熱が化学反応を引き起こし、コーティングと工具の間の接着層を損傷するためです。

関連記事 鉄と非鉄金属

硬質フライス加工、タッピング加工に適したコーティング ボーリング はユニークで、それぞれ固有の用途がある。さらに、表面層と工具ベースの間に他のコーティングを埋め込んだ多層コーティングを使用することもでき、その結果、工具の寿命が延びます。

TiCNコーティングに炭素元素を添加することで、工具の硬度を高め、表面の潤滑性を向上させます。このコーティングは高速度鋼工具に最適です。

TiAlN / AlTiNコーティングに形成されたアルミナ層は、工具の高温加工寿命を大幅に向上させます。このコーティングは、主にドライまたはセミドライ切削に使用される超硬工具に適しています。

コーティング中のアルミニウムとチタンの比率はコーティングの表面硬度を決定し、AlTiNコーティングはTiAlNコーティングよりも高い表面硬度を提供する。その結果、高速加工の分野では有効な選択肢となる。

高い表面硬度は、工具寿命を向上させる確実な方法である。一般的に、材料や表面が硬ければ硬いほど、工具は長持ちします。炭化チタン(TiCN)コーティングは、窒化チタン(TiN)コーティングよりも硬度が高い。TiCNコーティングの硬度は、33%によって向上します。 炭素含有量硬度は約HV3000~4000(メーカーによって異なる)。

最大HV9000の表面硬度を持つCVDダイヤモンドコーティングは、工具用途に普及しており、その結果、PVDコーティング工具に比べて工具寿命が10~20倍向上している。ダイヤモンドコーティングの高い硬度と切削速度は、コーティングされていない工具の2~3倍に達するため、非鉄材料の切削に最適です。

酸化温度とは、コーティングが分解し始める温度のこと。酸化温度が高いほど、高温での切断に適している。

TiAlNコーティングは、TiCNコーティングに比べて室温での硬度は低いかもしれないが、高温加工でははるかに効果的である。その理由は、工具とチップの間にアルミナ層が形成され、工具からワークやチップに熱が伝わるため、高温でもTiAlNコーティングの硬度が保たれるからである。

一般的に、超硬工具はハイス工具よりも切削速度が速いため、超硬工具のコーティングにはTiAlNが適している。超硬ドリルとエンドミルは、通常PVD-TiAlNコーティングを使用します。

耐摩耗性とは、コーティングが摩耗に耐える能力のことである。被削材によってはもともと硬くないものもあるが、製造時に添加された成分や加工方法によって、工具の刃先が欠けたり、くすんだりすることがある。

高い摩擦係数は切削熱を増大させ、コーティングの寿命を縮めたり、損なったりするが、低い摩擦係数は工具寿命を大幅に延ばす。

細かい、滑らかな、または規則的なテクスチャのコーティング表面は、切り屑がカッターの前面から素早く滑り落ちるため、切削熱を低減し、発熱を抑えることができる。また、表面潤滑が改善されたコーティング工具は、コーティングされていない工具と比較して、より高い切削速度で加工することができ、被削材への高温溶着をさらに防ぐことができる。

コーティングの付着防止特性は、工具と加工材料との化学反応を防止または低減し、工具への加工材料の付着を防止する。

非鉄金属(アルミニウムや真鍮など)の加工では、工具にビルドアップエッジ(BUE)が発生することが多く、工具のチッピングやワークの大型化につながる。材料が工具に付着し始めると、付着は拡大し続ける。例えば、成形タップでアルミニウムのワークを加工する場合、穴が加工されるたびにタップに付着するアルミニウムが増加し、最終的にタップの直径が大きくなりすぎて、廃棄しなければならない公差外のワークが生じる。

付着防止効果の高いコーティングは、クーラントの性能が低い場合や濃度が不十分な場合でも効果を発揮する。

金属加工におけるコーティングの費用対効果は、複数の要因に影響されますが、特定の加工シナリオごとに、実行可能なコーティングの選択肢が少数に絞られるのが一般的です。適切なコーティングとその特性を慎重に選択することで、加工性と工具性能を大幅に向上させることができる一方、不適切な選択では、改善効果がごくわずかであったり、有害な影響さえもたらす可能性があります。

工具コーティングの効果は、切込み深さ、切削速度、クーラント戦略などの切削パラメータと複雑に関連しています。これらの要因がコーティングの特性と相互作用して、全体的な工具寿命と加工効率を決定します。例えば、高速切削には遮熱コーティングが有効で、研磨材には耐摩耗性に優れたコーティングが必要です。

特定の用途に最適なコーティングを見極めるには、管理された加工試験による経験的テストが最も信頼できる方法です。この方法では、材料固有の相互作用やプロセス変数を考慮しながら、実際の使用条件下でコーティングの性能を直接比較することができます。

コーティングサプライヤーは、耐熱性、耐摩擦性、耐摩耗性を向上させる先進的なコーティングを開発するため、絶え間ない技術革新を行っています。最新のコーティングは、多層構造、ナノコンポジット、適応特性を取り入れ、高性能加工の進化する要求に応えています。最先端の工具コーティングの評価と導入には、コーティングメーカーと工具メーカーとの密接な協力が不可欠です。このパートナーシップにより、以下のようなコーティング技術の最新開発にアクセスすることができます:

-終了