製造ニーズに合ったスタンピングプレスを選ぶのに苦労していませんか?正しいスタンピングプレスを選択することは、生産効率を最適化し、高品質の出力を確保するために非常に重要です。このガイドでは、材料の種類から生産量に至るまで、考慮すべき重要な要素を分解し、十分な情報に基づいた意思決定を支援します。プレスの選択を特定のスタンピング要件に適合させる方法を学び、費用対効果の高い投資を成功させましょう。

スタンピングプレスは、製造業でよく使われる加工機械で、鍛造、プレス、板金加工に使われる。それ自体が広範囲に及ぶ機械である。

スタンピングプレスには様々なタイプがあるため、購入の際には、製造する最終製品、スタンピング金型のタイプ、スタンピングプロセスの特性、生産効率、投資予算などを考慮することが重要です。入念な検討と調査により、スタンピングプレスへの投資対効果を確実にすることができます。

スタンピングプレスの選択は、主に2つの重要な要素に焦点を当てています。

スタンピングプレスタイプの選択

には数多くの種類がある。 プレスそして、タイプの選択は、主に完成品の素材、仕様、寸法、サイズ要件に基づいて行われる。

プレス部品製品タイプに基づく選択

パンチの種類の選択は、材質、仕様、最終的なサイズなど、プレス部品の種類によって大きく左右される。

例えば、Cフレームパンチは小型から中型に適している。 メタルブランキング 部品、曲げ部品、または浅絞り部品。しかし、そのフレームの弾性変形は、ダイギャップの均一な分布を損ない、完成したプレス製品の精度に影響を与え、金型の寿命を縮める可能性があります。

このような制約があるにもかかわらず、Cフレームパンチには、三面がオープンフレームであるため、自動生産のための金型、フィーダー、自動金型交換装置の操作や設置が容易であること、経済的なコストであることなど、いくつかの利点がある。

大型、中型、または高精度のプレス加工品には、Hフレームパンチまたはダブルシャフトパンチを選択することをお勧めします。

レベラー加工、曲げ矯正加工、成形加工など、特殊なプレス加工を行う場合は、強度と剛性の高いプレス機を選定する。加工精度を重視する場合は、剛性の高いスタンピングプレスや能力の高いポンチ(加工工程に十分な加圧能力を持つもの)を選定する。

しかし、Cフレームパンチで大容量パンチを使用しても、大きな影響はありません。このシナリオでは、剛性の高いスタンピングプレスを選択することが重要である。

プレス部品の生産効率に基づく選択

手送りを使用する場合、ストロークの多すぎるスタンピングプレスを選ばないことが重要である。その間に 自動スタンピング可能な限り、ストローク数の多いパンチを選ぶべきである。

しかし、深絞り加工では、ストローク数が多すぎるパンチは選択すべきではない。絞り加工が速すぎて、材料が完全に変形する時間がなくなり、部品に亀裂が入る可能性があるからだ。

生産量が3000バッチを超える場合は、自動給餌を使用する方が有益である。

多ロット・大量生産には、高速自動パンチやトランスファー・パンチなどの連続加工方式を検討することをお勧めします。ユニバーサルパンチか自動パンチかの選択は、将来の生産計画、市場の状況、技術動向も考慮する必要があります。

スタンピングプレスのタイプを選択した後、装置の仕様も決定しなければならない。これは、加工計画と加工計算の結果に従って、金型サイズと設備パラメーターを調整することで達成される。

スタンピング装置の仕様選定は、主に以下の技術パラメーターに基づいて行われる。

(1) 公称圧力

プレススライダーが下方向に動くときに発生する力をプレス圧力といいます。機械式スタンピングプレスの圧力は、スライダーの下方位置(クランクパンチの場合はクランクの回転角度)によって変化します。

公称圧力とは、下死点に達するまでの特定の距離、または下死点に達するまでの特定のクランク回転角度において、スライダーが耐えられる最大の衝撃力のことです。この特定の距離は公称圧力ストロークと呼ばれ、対応するクランク角度は公称圧力角度です。公称圧力は、パンチ自体が耐えられる衝撃力を反映しています。

公称圧力は、パンチの仕様を選定する上で重要な技術パラメータです。スタンピングプロセスの安全性を確保するため、選択したパンチのトン数は実際のスタンピング圧力より大きくなければならず、部品の荷重曲線がパンチの許容荷重曲線を超えないようにしなければなりません。

一般的なトン数選択の原則は以下の通りである:

ブランク加工、曲げ加工、絞り加工を組み合わせる場合は、特定の条件と使用する工作機械の許容荷重曲線に基づいてトン数値を決定する必要がある。

厚い部品をプレスする場合は、パンチの許容圧力だけでなく、そのパワーも考慮することが重要です。

スタンピング中のパンチ力の変化は、スタンピングの種類によって異なり、パンチスライダーの最大衝撃力も変化する。

従って、公称圧力は、パンチの許容圧力曲線と特定のスタンピングプロセスの実際の力曲線に基づいて選択されるべきであり、実際のスタンピング圧力曲線がパンチの許容圧力曲線以下になるようにします。

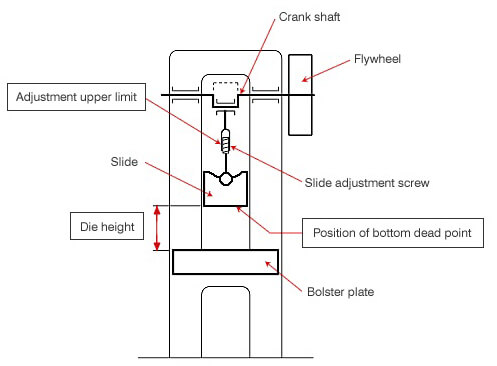

(2) クロージングハイトとダイマウントハイト

プレススライダーが下死点にあるとき、その下端面とワークテーブル上面との間の距離をプレスの閉じ高さという。

プレスの閉塞高さと工作機械のベースプレートの厚さの差は、金型取り付け高さと呼ばれる。

無機質マットレスボードを使用する場合、閉塞高さは金型取付高さと等しくなる。

コネクティングロッドにある調整ネジで、ダイの取り付け高さを一定の範囲で調整できる。

スライダーを上限まで調整すると、金型取付高さは最大値に達し、これが金型取付高さの最大値となる。

逆に、スライダを下限に調整すると、金型取付高さは最小値となり、金型取付高さの最小値となります。両者の差がダイ取付高さの調整範囲となります。

プレス機を選択する場合、スタンピング・ダイの閉じ高さは、プレス機の最大閉じ高さと最小閉じ高さの間にあるべきである。

コネクティングロッドは、磨耗によって時間の経過とともに短くなる可能性があり、また、コネクティングロッドのクローズ高さが低くなる可能性があります。 スタンピング・ダイ 将来の修理によって減少する可能性があるため、スタンピング・ダイの高さは通常、スタンピング・プレスのダイ取付け高さに近くなるように設計されている。

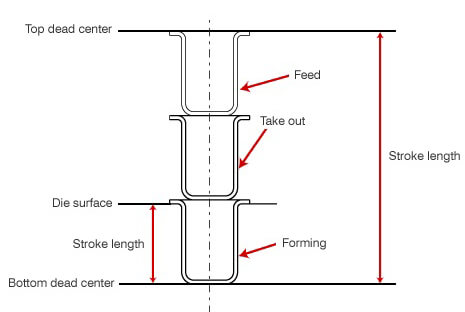

(3) スライダーストローク

スライダーのストロークとは、上死点から下死点までのスライダーの移動距離を指します。

クランクパンチの場合、スライダーストロークはクランク半径の2倍に相当し、パンチの作業範囲を反映します。ストロークが長いほど、高さのある部品を打ち抜くことができます。

スライダーのストロークの選択は、主にスタンピング・ブランクのダイへの挿入と、スタンピングされた部品の取り出しの容易さに基づいています。一般的に、スライダーのストロークはプレス部品の高さの2倍とすることが推奨されています。

手動給紙を行う場合は、ストロークの多すぎるスタンピング・プレスは避けた方がよい。自動スタンピングの場合は、ストロークの大きいスタンピングプレスを選択するのが望ましい。しかし、深絞り加工では、ストローク数が多すぎるスタンピングプレスは選択すべきではない。なぜなら、絞り速度が速いため、材料が十分に変形せず、部品にひび割れが生じる可能性があるからである。

(4)人数 ストロークs

スタンピングプレスの毎分ストローク数とは、スライディングブロックが1分間に上死点から下死点まで往復する回数を指す。

ストローク数はスタンピング工程の生産性に大きく影響し、主に生産需要、材料の許容変形速度、連続運転の可能性に基づいて決定される。

(5) 作業台サイズ

パンチテーブルのサイズは、実際に取り付ける金型のサイズに基づいて決定する。金型が大きい場合は、ワークテーブルの大きさを調整して対応することもできる。

パンチテーブル(またはバッキングプレート面)は、パンチの水平サイズより大きくなければならない。 下型.金型の取り付けを容易にするため、各辺を50~70mm大きくすることを推奨する。

さらに、下型の表面の大きさは、作業台の面の大きさよりも大きくなければならない。一般的には片側で45~50mm大きい。作業台の穴の大きさは、欠ける可能性のある部品の大きさよりも大きくなければならない。

(6) ダイハンドル穴サイズ

小・中パンチのスライドブロックの下端中央にダイハンドル用の穴を設け、上型の取り付けを容易にした。

ダイハンドルの直径は、パンチのダイハンドル用の穴の直径と一致させ、ダイハンドルの長さは、パンチのダイハンドル用の穴の長さと一致させる。 締め付け ダイ・ハンドルの部分は、パンチのダイ・ハンドルの穴の深さよりわずかに短くする。

スタンピング装置を選ぶ際には、生産現場の実際の状況も考慮に入れる必要がある。

適切な設備がない場合は、既存の設備を活用してプレス加工を行う。

複数の設備が要件を満たす場合、他の製品の生産ニーズや設備資源の効率的な利用を総合的に検討する必要がある。

容易なメンテナンス

高出力、大量バッチ生産、高い柔軟性、容易なメンテナンスを備えたスタンピングプレスは信頼性が高く、生産全体に大きな影響を与えます。

安全性

スタンピングは危険な作業であり、安全性を無視することはできない。

パンチを選ぶ際には、万が一操作ミスがあっても事故を未然に防ぎ、安全に作業が行えるよう、安全機能を備えたものを選ぶことが大切だ。

環境保護

環境保護は喫緊の課題となっている。今後、低騒音・低振動レベルのパンチを選択することは、業界の重要な発展方向となるだろう。

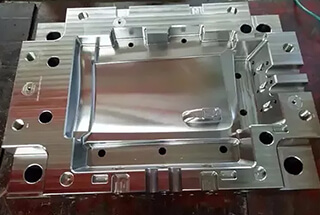

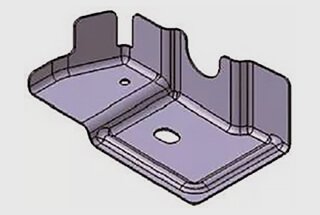

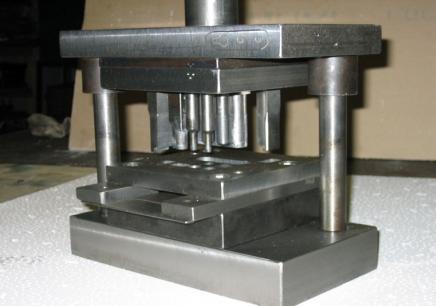

スタンピング・プレス用の金型はどのように選ぶのか?

スタンピングプレス用の適切なパンチダイを選択することは、最適な性能と製品品質を達成するために非常に重要です。選択プロセスには、いくつかの重要な考慮事項が含まれます:

1.プレス能力とブランキング力:

スタンピングプレスのブランキング力を評価することから始めましょう。これは、プレスが発揮できる最大力を決定し、金型の選択に直接影響します。選択した金型が、変形や故障を起こすことなく、プレスの最大トン数に耐えられることを確認してください。

2.寸法適合性:

プレスのシャットハイト(下死点におけるボルスタとスライドの間の距離)とダイシートの寸法を正確に測定します。これらの仕様に正確に適合するダイユニットを選択し、適切なアライメントと動作を確保します。

3.工作物の材料:

加工される製品の材質は、金型の選択に大きく影響します。材料が異なれば、金型に要求される硬度、耐摩耗性、靭性も異なります。例えば

4.金型材料の特性:

金型の性能を最適化するには、硬度、靭性、耐摩耗性のバランスが必要です。一般的な考えとは異なり、硬度を最大限に高めることが必ずしも理想的とは限りません。過度に硬い金型は脆くなり、高いスタンピング力を受けて割れやすくなります。次のことを考えてみてください:

5.製造精度:

金型メーカーの加工精度、熱処理管理、表面仕上げの能力は非常に重要です。通常、精密スタンピングでは±0.0005″~±0.0002″(0.013mm~0.005mm)の範囲ですが、要求される公差を満たすか、それを上回ることができるかを確認してください。

6.金型の設計と特徴:

金型の性能と寿命を高める追加機能を検討する:

7.生産量とライフサイクルコスト:

初期コストも要因の一つですが、メンテナンス、改修、交換頻度など、ライフサイクル全体のコストを評価してください。評判の高いメーカーの高品質な金型は、耐久性の向上と安定した性能により、長期的に優れた価値を提供することがよくあります。

8.メーカーの評判とサポート:

お客様の業界で実績のある金型メーカーをお選びください。技術サポート、交換のリードタイム、複雑なプレス加工に対するカスタムソリューションの提供能力などの要素を考慮してください。

これらの要素を慎重に検討することで、当面の生産ニーズを満たすだけでなく、プレス加工の長期的な効率、精度、費用対効果を確保できるパンチ金型を選択することができます。