適切なタレットパンチ金型を選択することは、生産効率と製品品質に大きな影響を与えます。シートメタル加工でバリや金型の磨耗にお困りではありませんか?このガイドでは、適切なダイクリアランス、ダイサイズ、パンチステーションを選択するための要点と、重要なメンテナンスのヒントを簡素化しています。不良品を最小限に抑えることも、ダイの寿命を延ばすことも、この記事では、タレットパンチ金型の選択とメンテナンスを強化するための実践的な洞察を提供します。製造工程を最適化し、高精度を維持する方法をご覧ください。

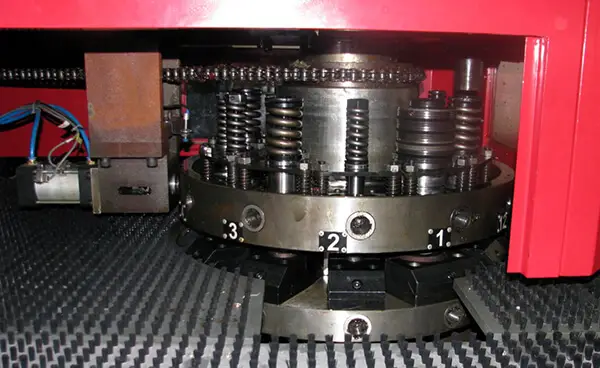

CNCタレットパンチは、高速、高精度、金型の汎用性が高く、小ロットや多品種の製品生産に適しているため、板金加工業界で広く使用されている。

しかし、金型の精度と品質に対する要求が非常に厳しいため、タレットパンチ金型の選定とメンテナンスが重要になります。

ダイクリアランスとは、パンチとダイのエッジ間の寸法差を指す。板厚、材質、工程など様々な要因に影響される。

適切なダイクリアランスを選択することは、良好な打ち抜き品質を達成し、バリや倒れを減らし、プレートの平坦度を維持し、材料の持ち運びを防ぎ、金型の寿命を延ばすために不可欠です。

隙間が大きすぎると、出来上がったワークには比較的大きなバリが発生します。一方、隙間が小さすぎると、打ち抜き品質が悪くなり、金型の摩耗が激しくなり、寿命が著しく短くなる。

したがって、適正なダイクリアランスを選択することは、製品の品質向上、金型の長寿命化、加工コストの削減に有益である。

通常、対応するダイクリアランスは、顧客から提供された製品図面に基づいて選択され、表1と比較される。

表1 ダイクリアランスの選択

| 素材 | 最小クリアランス | ベスト・クリアランス | 最大クリアランス |

| 赤銅 | 8%t | 12%t | 16%t |

| 真鍮 | 6%t | 11%t | 16%t |

| 軟鋼 | 15%t | 20%t | 25%t |

| アルミニウム(ソフト) | 10%t | 15%t | 20%t |

| ステンレス | 20%t | 25%t | 30%t |

注:板厚(t)が3.5mmを超える場合は、最大クリアランスを推奨します。板厚(t)が1.0mm未満の場合は、最小クリアランスを推奨します。

(1)ダイ・ステーションは通常、表2に示す標準ダイ・パンチング・サイズ範囲に基づいて選択される。

表2 打ち抜きサイズとダイ・ステーションの選択

| 駅 | サイズ範囲 / mm |

| A | φ1.6~12.7 |

| B | φ12.71~31.7 |

| C | φ31.71~50.8 |

| D | φ50.81~88.9 |

| E | φ88.91~114.3 |

(2) φ0.8~1.6mmの穴あけには専用パンチが必要。

(3) ダイパンチの刃先の最小寸法は、可能な限り加工板の板厚の2倍以上とする。

(4) パンチのエッジ部分については、最小半径と長さの比は一般に1:10以上でなければならない。例えば、辺の長さが80mmの長方形のパンチの場合、辺の幅は少なくとも8mmが必要です。

(5) 厚板加工用ダイの刃先は、摩耗しやすい鋭角なコーナーや倒れ角を持たないこと。その代わりに、鋭利なコーナーは、可能な限り、板厚の1/4以上の丸みを帯びたコーナーに置き換えるべきである。

(6) 高クロム材(1Cr13ステンレス鋼、熱延鋼板など)の板を加工する場合は、輸入高速度工具鋼を使用することを推奨する。 金型材料.

(7)厚板を加工する場合、金型サイズがステーションの限界サイズに近い場合は、十分な戻り力を確保するために、より高いステーションに交換することを推奨します。例えば、表3に示す材料を加工する場合は、加工開口部の対応ステーションより一段大きいステーションを選択することを推奨します。

表3 被加工材とダイ・ステーションの選択

| 素材 | 板厚 / mm | 口径 / mm |

| 軟鋼 | 6.0 | φ8.2~12.7/22.9~31.7 |

| 4.5 | φ11~12.7/30.6~31.7 | |

| ステンレス | 4.0 | φ8.2~12.7/22.9~31.7 |

のブランキング処理である。 CNCタレット パンチは生産効率に大きな影響を与える。効率の悪い ブランキング処理 その結果、加工されたワークピースが不合格となり、金型や設備が損傷することさえある。

したがって、ブランキング工程を手配する際には、以下の点に注意する必要がある:

(1) 複数回の加工が必要なワークの場合、加工中のワークの変位変化による位置ずれやバリ面の発生を防ぐため、同じ加工特性の穴はできるだけ同じプログラムで加工する。

(2) 工具の配置をプログラムする場合、「大より小、角より丸、特殊金型より共通金型」という一般原則に従うこと。同じプログラムで選択する工具の数は最小限にする。

好ましくは、トリミングの全長が選択したカッターの長さの1.5倍を下回らないように、最大サイズのカッターを選択すべきである。これにより、生産効率が向上し、金型の寿命が延びる。

(3)同じワークピースで、異なる加工が必要な場合 成形の種類 加工では、必要に応じて異なる成形工具を交差加工できるように、プログラミングで工具経路を調整するよう注意する必要がある。

特殊工具でワークを加工する場合は、成形による相互損傷を防ぐため、隣接する2つの穴の間隔に注意を払う必要がある。

について 中心距離 隣接する2つの穴の間隔は、金型スリーブの半径と最初に加工された成形穴の半径の和以上でなければならない。

例えば、タイプAのアッパーダイスリーブの直径は26mmで、その外径は1.5mmである。 下型 は25.4mmである。

B型穴の上型スリーブの直径は47.8mm、下型全体の直径は47.6mm。

最初に形成される穴が上向きに形成される場合、上記ダイスリーブのサイズが計算に使用されます。下方に形成される場合は、隣接する2つの穴を加工する際の干渉を避けるため、下側の金型の全体サイズが計算に使用されます。

(4) 穴を加工する場合、メッシュ加工による板の変形や他の穴の位置ずれを避けるため、メッシュ加工プログラムをブランキングの前に配置し、他の一般的な穴の後に配置することが重要である。

さらに、ラインプレス工程とその周囲に他の穴あけ工程がある場合は、ラインプレス時に他の穴の押し出しや変形を防ぐため、ラインを先に加工し、その後に他の穴を加工する。

プロファイルをブランキングする場合は、X方向の工具をサーフェス上に置き、加工経路をY軸に沿ってクランプに近づける必要があります。

(5) 工具を配置する際、テーブル上に廃棄物を残さないように注意し、接続を維持するためにフルブランキングまたはマイクロコネクションを使用すること。

(6)ワークが長方形の穴や正方形の穴の構造の場合は、カッターを配置する際に片切刃にならないように注意する。

SQナイフが限界の場合は、長方形の穴の反対側の縁をOBナイフまたは再ナイフで打ち抜き、その後、適切なSQナイフまたは再ナイフを選択して中央の残りの部分を打ち抜くことができる。

この場合、まずエッジを打ち抜き、次にミドルを打ち抜くことで、接触を最小限に抑え、合理的な工具選択によって工具の摩耗を減らすことが重要である。

(7)ワークピースを加工する際には、予約材を考慮する必要がある。予約材は、材料の厚みとワークの大きさに応じて適切に選択する必要があり、通常、0.2~0.3mm の大きさの接続点が 4 箇所ある。

特別な場合 切削工具 または面取りをする場合は、一般的に0.3~0.4mmとなるよう保留材を増やすことが重要で、接続点を追加することもできる。

(8) 重要なことは、選択した工具の幅は材料の厚さより大きくすることである。

連続打抜きでは、隣接する工具間の中心距離は、工具の長さの半分以上でなければならない。

加工中に同じ直刃を部分的に配置する必要がある場合、工具の上下のダイクリアランスの違いによるガイドエッジや段差の不均一な形成を避けるため、同じ種類の工具を選択するよう注意する必要がある。

(9) 工具テーブルの位置が固定されている工具は、可能な限り修正せず、必要な場合のみ編集する。

位置が固定された工具を別の角度に取り付ける必要がある場合は、元の位置で編集する必要があり、空いた位置に工具を取り付け直す必要はない。

(10)サラダホールを加工する場合は、同心度を確保するため、プレパンチ後すぐに成形ナイフを加工する。

成形用カッターで絞り、変形させる。 板金 加工中は、加工エリアの他のカッターよりも先に成形カッターを配置するよう注意すること。

大きな円や円弧の加工で、シングルパンチ加工に適した工具がない場合、ステップパンチ加工用に、より小さなスクエアカッターを選択することができる。

スペーシングを適切な範囲に設定するために、手動で調整することに注意を払うべきである。

(11)1セットでまとめて生産する場合(ネスティング加工)は、そのほとんどを材料ゼロでCOトリミング加工する。少量生産の場合(1ワークが板金全体より少ない場合)は、Y方向全列を優先する。

(12)特殊工具の中に上向き成形工具がある場合、つまり下型がポンチである場合、他の工具はできるだけ工具位置の周囲に設置する。スティフナー工具などの特殊工具を使用する場合は注意が必要である。工具を配置する場合は、ラインパンチングコマンドを選択して工具を配置し、ギャップの設定はマニュアルモードでギャップパラメータを一定の値に設定する。

しかし、他の工具に比べてパンチの高さが高いため、加工中にシートに傷がつくことがある。

したがって、スティフナーは最終加工用にアレンジするか、別プログラムとしてリストアップする必要がある。特殊工具を選択する場合は、加工方向を考慮する必要がある。

上下両方向に加工できるのは、既存の特殊成形工具のうち、歯抜きとセンターポンチのみで、下方向にはサラダ穴、バンプ、圧着が、上方向にはスティフナー、ルーバー、ルーフが加工できる。 締め付け スロットは上向きにしか形成できない。

適時研削により金型の寿命を大幅に延長

ブランキング時のバリや異音は、ダイの劣化を示すことが多い。このような場合は、パンチと下型の両方を徹底的に検査することが重要です。

ワークピースのエッジが半径約0.1mmの円弧を形成すると、研削が必要になります。しかし、致命的な摩耗を待つのではなく、頻繁に微小研削を実施することで、優れた加工品質を維持し、ブランキング力を低減するだけでなく、金型の寿命を2倍以上に延ばすことができます。

材料付着の軽減

高圧で熱を要するブランキング工程では、微細な金属粒子がパンチ表面に付着し、打ち抜き品質を損なう可能性がある。

付着物を取り除くには、目の細かいオイルストーンで精密に研磨することをお勧めします。研削方向はパンチの動きと平行に保ち、付着物の付着を防ぐ。粗い研磨剤の使用は避けてください。表面粗さが大きくなり、材料の付着を悪化させる可能性があります。

癒着形成を最小限に抑えるには

潤滑には、オーバーヒートの防止と摩擦の低減という2つの目的があります。高圧添加剤を使用した高度な潤滑剤は、工具寿命と部品品質を大幅に向上させます。

パンチとダイのアライメントの最適化

パンチとダイの適切なアライメントは、クリーンカットと工具寿命の延長に不可欠です。タレットステーションの定期的な検査と調整により、一貫したアライメントを確保します。公差を±0.02mm以内に維持するために、精密ゲージとアライメントツールを活用してください。

プロアクティブ・メンテナンス・スケジュールの実施

総合的なメンテナンス計画を立てる:

振動分析やアコースティック・エミッション・モニタリングのような予知保全技術と組み合わせた定期的な検査により、工具の故障を未然に防ぎ、研削間隔を最適化することができます。