ステンレス鋼の適切な溶接材料をどのように 選択すればよいか、悩んだことはないだろうか。この記事では、さまざまな種類のステンレス鋼を 溶接する際の複雑な問題を掘り下げ、母材 の適合、異種金属への対応、粒界腐食などの問 題の防止など、重要な検討事項を紹介する。最後には、強靭で耐久性のある溶接部を確保するた めに、適切な溶接消耗品を選択する方法を明確に理解で きるようになる。時間を節約し、溶接プロジェクトを向上させるための重要なヒントを学んでください。

ステンレス鋼には、オーステナイト系、マル テンサイト系、フェライト系、二相鋼の4種 類がある(表1に示す)。

表1 ステンレス鋼の種類とCrおよびNi含有量

| 種類 | Cr/% | ニッケル/% | グレード |

|---|---|---|---|

| オーステナイト | 16-30 | 8-40 | 200,300 |

| マルテンサイト | 11-18 | 0-5 | 403,410,416,420 |

| フェライト | 11-30 | 0-4 | 405,409,430,422,446 |

| デュプレックス | 18-28 | 4-8 | 2205 |

これは、室温でのステンレス鋼の金属組織に基づいている。軟鋼を1550°Fまで加熱すると、その組織はフェライト相から オーステナイト 相に戻る。冷却すると、低炭素鋼の組織はフェライト相に戻る。

高温のオーステナイト組織は非磁性であり、室温のフェライト組織に比べて強度は低いが靭性は高い。

鋼中のクロム(Cr)含有量が16%を超えると、室温でのフェライト組織が安定化し、鋼はあらゆる温度範囲でフェライト状態を維持する。この 鋼種 はフェライト系ステンレス鋼と呼ばれる。

Cr含有量が17%以上、ニッケル (Ni)含有量が7%以上の場合、オーステナ イト相が安定化し、低温から融点付近までオーステナ イト状態を維持できる。このタイプの鋼はオーステナイト系ステンレス鋼と呼ばれ、通常「Cr-Ni」タイプと呼ばれる。マルテンサイト系と フェライト系ステンレス鋼 は "Cr "タイプと呼ばれる。

ステンレス・スチール製エレメント およびフィラー金属は、オーステナイト形成性 とフェライト形成性のいずれかに分類される。最も重 要なオーステナイト形成元素は、Ni、炭素 (C)、マンガン(Mn)および窒素(N)であり、 主要なフェライト形成元素は、Cr、ケイ素 (Si)、モリブデン(Mo)およびニオブ (Nb)である。元素含有量は、溶接部中のフェライト相含有量 を制御するために調整することができる。

オーステナイト系ステンレス鋼は、溶接が容易で、より優れている。 溶接品質 5%以下のNiを含むステンレス鋼と比較した。は 溶接継手 オーステナイト系ステンレ ス鋼の強度と靭性は良好で、通常、予熱や 溶接後の熱処理は必要ない。

ステンレス鋼溶接の分野では、オーステナイト系ステンレス鋼がステンレス鋼の総使用量の80%を占めているため、この記事ではオーステナイト系ステンレス鋼の溶接に焦点を当てる。

同じ母材を溶接する場合、母材と溶接材を一致 させることが重要である。例えば、310または316ステンレ ス鋼を溶接する場合は、対応する溶接材料を使用す るべきである。

異種材料の場合、合金元素を多く含む母材を選ぶことを推奨する。例えば、304と316のステンレ ス鋼を溶接する場合は、316タイプの溶接消耗 品を選ぶべきである。

しかし、母材に合わせるという原則には例外もある。そのような場合は、溶接技術者に相談することが重要である。 材料選択 表に示す。例えば、SUS304は一般的な基材であるが、SUS304の電極はない。

304ステンレスを溶接する場合、308ステンレ ス鋼の追加元素が溶接部を効果的に安定させ るため、308タイプの溶接材料を使用するこ とを推奨する。308Lも代替材料として許容できる。308Lの "L "は、低炭素鋼を意味する。 炭素含有量炭素含有量が0.03%以下である。一方、標準的な308ステンレス鋼は、0.08%までの炭素を含むことができる。

Lタイプ 溶接材料308Lなどは、非L型溶接材料と同じタイプに属するが、炭素含有量が少ないため粒界腐食のリスクが低いという利点がある(図1)。

各メーカーが製品の品質向上を目指しているため、L型溶接消耗品の使用は増加すると思われる。

図1 L字型の溶接材料を使用することで、粒界腐食の傾向を抑えることができる

GMAW溶接法を使用するメーカーは、シリコン(Si) の添加によって濡れ性が改善される3XXSiタイプの 溶接材料の使用を検討できる(図2)。

溶接部のふくらみが大きい場合や、隅肉溶接部や重ね 溶接部のつま先の溶接プールのつながりが悪い場 合、Siを含む溶接材料を使用する。 ガスシールド溶接 ワイヤーは濡れ性を改善し、成膜速度を上げることができる。

GMAW溶接では、溶接材料の濡れ性を改善するために、308L Siや316L SiなどのSi含有溶接ワイヤを使用することができる(図2)。

炭化物の析出を考慮する場合、少量のニオブ(Nb)を含む347タイプの溶接材料を解決策として選ぶことができる。

コスト削減のため、一部の構造部品は、次のような方法で表面に耐食性層を追加することがある。 炭素鋼溶接.

合金元素を含まない母材合金と合金元素を含む母材合金を溶接する場合 溶接合金 溶接部の希釈率のバランスを取るために、合金含有 率の高い合金が使用される。

炭素鋼と304または316ステンレス鋼、およびそ の他の異種ステンレス鋼を溶接する場合 (表2)、 309L溶接材料が一般的に使用される。高いクロム (Cr) 含有量が必要な場合は、タイプ 312が使用される。

表2 309Lおよび312の高合金含有ステンレス鋼は、ステンレス鋼と炭素鋼の溶接に適している。

| ニー | Si | C | ムン | Cr | FN WRC-92 | N | モ | |

|---|---|---|---|---|---|---|---|---|

| 309L | 13.4 | 0.4 | 0.02 | 1.8 | 23.2 | 10 | 0.05 | 0.1 |

| 312 | 8.8 | 0.4 | 0.1 | 1.6 | 30.7 |

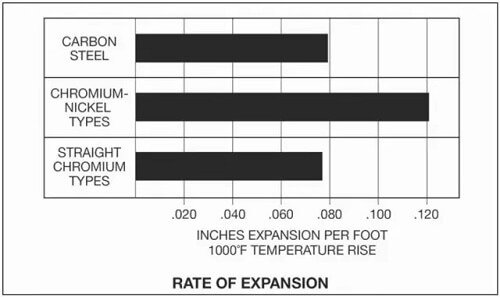

オーステナイト系ステンレス鋼の熱膨張率は、炭素鋼の熱膨張率よりも50%高いことに注意することが重要である。

溶接中、熱膨張率の違いにより、次のような問題が発生する。 内部応力 クラックの原因となる。

この問題を軽減するには、適切な溶接材料を選択するか、適切な溶接材料を指定する必要がある。 溶接工程 (図3)。

図3は、炭素鋼とステンレス鋼の熱膨張率の違いに起因する反り変形のため、炭素鋼とステンレス鋼を溶接する際には、より大きな補正が必要であることを強調している。

他の材 料に溶接する場合は、まず塩化物を含まない 溶剤で洗浄し、油、跡、埃を除去することが極め て重要である。ステンレス鋼を溶接する際の重要な注意点の1つ は、耐食性を損なう炭素鋼による汚染を防ぐこ とである。二次汚染を避けるため、ステンレス鋼と 炭素鋼を別々に保管する企業もある。

溝周辺を清掃する際は、ステンレス・スチール専用のサンディング・ホイールとブラシを使用してください。場合によっては、継手の二次洗浄が必要にな る。ステンレス鋼の溶接では、炭素鋼と比べ て電極補正がより難しいため、適切な継手の 清掃が非常に重要である。

はじめに、ステンレス鋼はクロム(Cr)と酸素(O)の反応によって形成される保護酸化物層によって錆びないことは注目に値する。

しかし、ステンレス鋼は、炭化物の析出と溶接 過程での加熱により錆びることがあり、溶接部 表面に鉄酸化物が形成される。さらに、一見完璧に見える溶接でも、溶接の 境界で錆びた部分にアンダーカットが生じるこ とがある。 熱影響部 24時間以内

新しいクロム酸化物を再生し、錆びを防止するためには、溶接後のステンレスを研磨、酸洗、サンドペーパー、またはブラシで磨く必要がある。注意すべき点は、使用するサンドペーパーやブラシがステンレス鋼専用のものでなければならないことである。

オーステナイト系ステンレス鋼は、本来非磁性 である。しかし、溶接時の高温は、組織 内に結晶粒の成長を引き起こし、溶接後の 割れ感受性を高める。

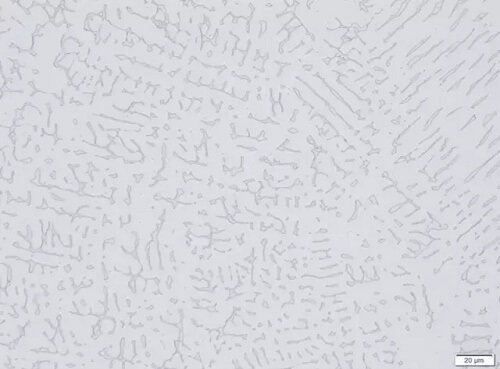

熱間割れ感受性を緩和するため、溶接材料メーカー はフェライト相形成元素を溶接材料に添加している (図4)。フェライト相が存在すると、オーステナイト粒が微細化されるため、耐割れ性が向上する。

図4は、オーステナイト系溶接材料の高温割れを 防止するためのフェライト相の利用を示している。ほとんどのオーステナイト系溶接材料には、 309L溶接材料の写真に見られるように、少量の フェライト相(灰色部分)がオーステナイト系マトリッ クス全体に分布している。

オーステナイト系溶接金属は磁石に吸着されないが、磁石を近づけるとわずかな吸引力を感じる。しかし、このため、特にパッケージに貼られたラベルが紛失している場合、製品のラベルが間違っているか、間違った溶接材料が使用されていると誤解するユーザーもいる。

消耗品に含まれるフェライトの量は、使用温度 に依存する。例えば、過剰なフェライトは低温での靭性を低下させる。このため フェライト番号 LNGパイプラインに使用される308タイプの溶接材料のフェライト数は3~6であるのに対し、標準的な308タイプの溶接材料のフェライト数は8である。

結論として、消耗品は似ているように見えても、組成のわずかな違いが大きな影響を及ぼすことがある。

通常、二相鋼組織は、約50%オーステナ イト相と約50%フェライト相で構成され ている。フェライト相は強度と耐応 力腐食性の向上に寄与し、オーステナイト相は 靭性を向上させる。この2つの相の組み合わせにより、二相鋼の 性能はさらに向上する (図5)。

二相鋼の種類は非常に幅広く、2205が最 も一般的である。2205は、22%のクロム、5%のニッ ケル、3%のモリブデン、0.15%の 窒素を含有する。

図5 二相鋼は、フェライト相とオーステナイト相の長所を併せ持つ。

写真は、オーステナイト相 (白色部分) がフェライト相マトリックス に分散した二相溶接構造を示している。しかし、二相鋼を溶接する際、フェラ イト相が過剰に存在すると、アークからの 熱によってフェライト・マトリックス中の原子が 並び替わるため、溶接が困難になることがあ る。

この問題に対処するため、溶接材料はオーステナ イト形成元素をより多く供給する必要があり、通常 は母材よりもニッケル含有量が2-4%高い。例えば、2205ステンレ ス鋼の溶接に使用されるフラックス入りワイヤ ーのニッケル含有量は8.85%である。溶接後、溶接部中のフェライト相の含有 量は通常25-55%である(さらに高 い場合もある)。

溶接後の冷却速度は、オーステナイト相の再形成 を可能にするのに十分な遅さでなければならな いが、遅すぎると金属間化合物が析出するこ とになる。同様に、冷却が速 すぎると、熱影響部に過剰なフェライト相が生じ る可能性がある。

最良の結果を得るためには、常に溶接手順と溶接に従っ てください。 材料選択 メーカーが提供するマニュアル

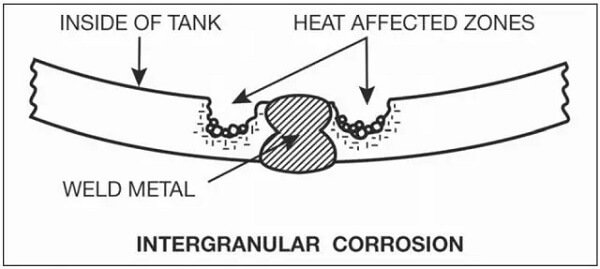

800~1600°Fの温度では、炭素含有量が0.02%を超えると、炭素(C)が拡散してオーステナイト粒界に移動し、クロム(Cr)と反応してクロム炭化物を形成する。

クロムが炭素に固定されすぎると、耐食性が低下し、次のような問題が生じる。 粒界腐食 腐食性環境にさらされた場合。この腐食により、結晶粒界が侵食される(図6)。

図6に示すのは、このような腐食で発生した粒界腐食である。 溶接熱 腐食性媒体で満たされた水槽の影響を受ける部分。炭化物が析出する可能性を低減し、耐食性を向 上させるには、低炭素または特殊合金の溶接材料を使 用することができる。

炭化物の析出を抑制するために、溶接金属中の 炭素含有量を0.04%まで可能な限り低くす る低炭素溶接材料が採用される。さらに、NbおよびTi元素を添加することでも 炭素を固定できる。これらの元素はクロムよりも 炭素との親和力が高いからである。タイプ347の消耗材は、この目的のために特別 に設計されている。

適切な ステンレス鋼溶接 溶接材料の最終用途に関する情報を収集するこ とが重要である。これには、使用温度、腐食性媒体の存在、要求され る耐食性のレベル、予想される耐用年数などの使用 環境に関する詳細が含まれる。

強度、靭性、塑性率、塑性変形など、使用条件下で要求される機械的特性に関する情報。 疲労特性も重要である。

ほとんどの大手溶接材料メーカーが、材料選定のための取扱説明書を提供している。これらのマニュアルを参照するか、メーカーの技術専門家に相談し、正しい溶接材料を選ぶことを強く推奨する。そうすることで、特定の用途と要件に適した材料が確実に選択される。