ボルト接合部の強度と信頼性を確保するにはどうすればよいのでしょうか?この記事では、ボルトの強度を高めるための実践的なテクニックを、荷重配分、応力の低減、製造上の改善といった重要な分野を取り上げながら掘り下げていきます。これらの方法を理解し適用することで、ボルト接合部の耐久性と性能を大幅に向上させることができます。ボルト接合部の強度を最大化するための専門家のヒントをご覧ください。

標準ナットを使用した場合、アキシャル荷重の分布が一定しない。

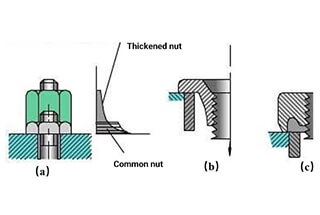

図1(a)に示すように、最初のねじ山にかかる荷重は、ナットのベアリング表面で最も大きく、その後減少する。

理論的な分析と実験により、回転数が多いほど不均一な荷重分布が顕著になることが実証されている。8回目から10回目のターンの後、糸は基本的に負荷から解放される。

その結果、回転数の多い太いナットを使用しても、接続強度は向上しない。

図1(b)のテンションナットを使用した場合、ナットの円錐状の取付け部とボルトロッドが引張変形するため、ナットとボルトロッドのねじモーメントの差が小さくなり、荷重分布が安定します。

図1(c)はリング溝ナットを示しており、その機能は取付ナットと同様である。

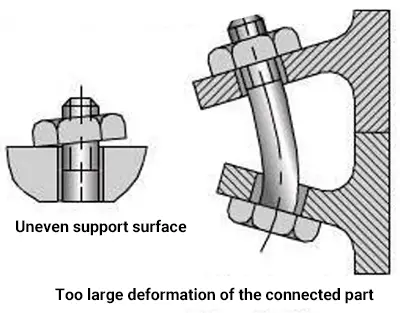

不適切な設計、製造、取り付けのために、ボルトはさらなる曲げ応力を受けることがあり(図2に示すように)、これはボルトの性能に大きな影響を与える。 疲労強度 そして、それは避けるべきである。

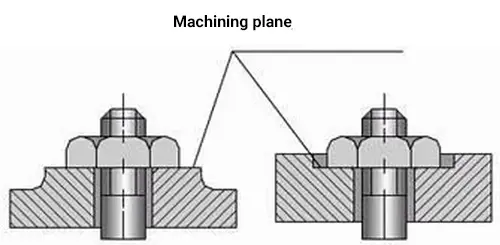

例えば、鋳物や鍛造品のような粗面にボルトを取り付ける場合、切削後に平坦な軸受面を確保するために、ボスや皿座のような構造が採用されることが多い(図3)。

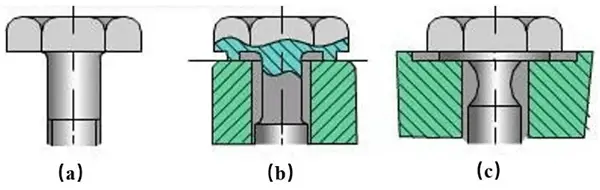

ねじ山の根元やボルト頭とロッドの接合部は、破壊しやすい応力集中箇所である。

ねじ根元の応力集中は、ボルトの疲労強度に大きな影響を与える。

応力集中は、ねじ根元のフィレット半径を大きくする、ボルト頭部の移行部にフィレットを追加する(図4(a)に示すように)、またはアンロード溝を切削する(図4(b)および図4(c)に示すように)ことにより低減することができる。

ボルトの最大応力が一定の場合、疲労強度が高いほど応力振幅は小さくなります。

同じ使用荷重と残留予圧の場合、ボルトの剛性を下げるか、連結部品の剛性を上げることで応力振幅を小さくすることができますが(図5に示すように)、予圧を大きくする必要があります。

ボルトの剛性を下げる方法としては、ボルトの長さを適切に伸ばす、ボルトの直径を部分的に小さくする、フレキシブルボルトのような中空構造にする、などがある。

ナットの下に取り付けられた弾性部品(図6に図示)も、フレキシブル・ボルトの役割を果たすことができる。

フレキシブルボルトは変形能力が高く、エネルギー吸収力が強く、衝撃や振動に適しています。

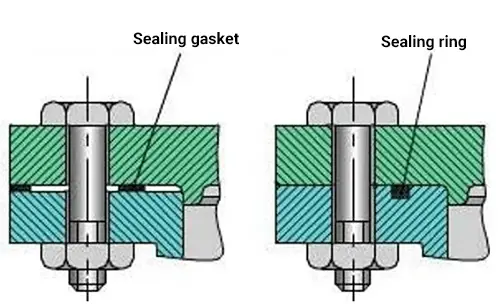

接続システムの剛性を高めるため、剛性の低いガスケットの使用は推奨されない。その代わりに、図7に示すように、シーリング接続にシーリングリングを使用することが望ましい。

製造工程はボルトの疲労強度に大きく影響します。 高張力鋼ボルト.

ねじ山を転造すると、冷間加工硬化の効果で表層に残留圧縮応力が発生し、金属組織が最適化され、ボルトの疲労強度は旋削加工よりも優れている。

炭窒化、窒化、ショットなどの方法がある。 ピーニング はボルトの疲労強度を向上させることができる。