コストを削減しながら、切断効率を2倍にすることを想像してみてください。この記事では、より高い精度と生産性を実現するためのCNCプラズマ切断プロセスの最適化について説明します。正しいスタートポイントの選択から、切断速度とテーブル設計の最適化まで、重要なヒントとテクニックを取り上げています。CNCプラズマ切断のパフォーマンスを向上させ、材料利用率を改善し、装置の寿命を延ばす方法について学びましょう。

プラズマ切断技術の継続的な発展に伴い、CNCプラズマ切断機の利用はますます広まっている。

CNCプラズマ切断機は、中・小厚板に使用される主要な切断・打抜き設備の一つである。操作が簡単、精度が高い、作業効率が高い、労働集約度が低いなど、多くの利点があります。

化学産業、自動車産業、機械産業、鉄道輸送産業など、さまざまな産業で幅広く使用されている。

従来の切断方法では困難な素材を切断できない場合、CNCを使用することができます。 プラズマ切断 の機械は便利だ。

切断速度の面では、中・小板厚の炭素鋼板を切断する場合、CNCプラズマ切断速度は従来のフレーム切断速度よりも速く、切断面は滑らかで熱変形が少ない。

さらに、CNCプラズマ切断法は、以下の方法よりも費用対効果が高い。 レーザー切断.

プラズマ切断は、高温の導電性ガスを利用して金属を溶かして切断する熱切断プロセスである。このプロセスは、高周波電気アークを通して混合ガス(通常、空気、窒素、またはアルゴンと水素のブレンド)をイオン化することから始まります。このイオン化により、極度の熱と電気伝導性を特徴とする物質の状態であるプラズマが生成される。

プラズマアークは、細径の銅製ノズルで収縮・加速され、30,000℃を超える高速プラズマジェットを発生させる。この温度は既知の材料の融点をはるかに超え、さまざまな金属の迅速かつ効率的な切断を可能にする。

プラズマジェットがワークピースに衝突すると、瞬時に材料を溶かし、同時に高い運動エネルギーで溶融金属を吹き飛ばします。この溶融と強力な排出の二重作用により、きれいで狭いカーフ(切断幅)が得られる。このプロセスでは、大量の煙、紫外線、溶融スラグが発生するため、堅牢な排煙システムと適切な安全対策が必要となります。

プラズマガス組成を注意深く選択することで、切断性能と品質を最適化することができる。例えば

プラズマ切断は、導電性材料、特にアルミニウムや銅のような非鉄金属の加工に優れており、酸素燃料切断では効果がない。最新のCNCプラズマシステムは、切断公差±0.5mm、エッジ角度2~4度以内を達成できるため、精密加工に適しています。

プラズマ切断機によるCNC(コンピュータ数値制御)加工のプロセスでは、プログラミングが最初のステップとなる。加工工程は、あらかじめプログラムされたシーケンスに従います。

このプログラミング段階では、切削速度、切削順序、開始点などの要素が、切削品質を決定する上で極めて重要な役割を果たす。

スタート地点の選択

理想的には、カットの開始点はシートの端か、以前にカットされた継ぎ目の内側であるべきです。ノズルが材料から離れすぎていると、カットが不完全になり、材料の無駄が生じます。

逆に、ノズルが近すぎるとショートを起こす可能性がある。これは材料にダメージを与え、切断品質に影響を与えるだけでなく、ノズルにもダメージを与えます。

切断方向の選択

カットの方向は、最終的にカットされるエッジが主材料からほとんど離れるようにする。

このフレームが早期に外れると、ワークの周囲にある薄いフレームが切断による熱応力に耐えられず、加工中にワークがずれる可能性がある。このずれは寸法の不正確さにつながり、切断の品質に影響を与える。

カッティング・シーケンスの選択

プログラミング中、材料を最大限に利用するために、ワークピースはしばしばシート内に入れ子にされる。

従って、切断順序は材料除去の順序を決定する。一般的に、切断順序は、小さい部分を大きい部分より先に切断し、内側の輪郭を外側の輪郭より先に切断するという原則に従う。

そうでなければ、内輪や小片の切断時に発生する応力が応力集中を引き起こし、結果的にワークがスクラップになる可能性がある。

切断速度の選択

切断速度の選択は、材料の種類や厚さ、ノズルの設計、切断電流、選択したガスなど、さまざまな要因に影響される。

しかし、同じパワーと条件下では、切削速度が速いほど被削材の開先が大きくなる。

そのため、スラグの迅速な除去を促進するために、切断中はノズルを材料に対して垂直にする必要がある。効率を確保するためには、切断の質を落とさずに最高切断速度を選択する必要がある。

CNCプラズマ切断機の切断テーブルは、ワークの支持とスラグ管理に重要な役割を果たす一連のダイヤフラムによって支えられている。図1に示されているように、ダイヤフラム間の間隔は正確に110mmであり、支持能力とスラグフォールスルーのバランスをとる寸法である。

図1 CNCプラズマ切断機と切断テーブル

小さな部品を加工する場合、切断された部品がダイアフラムの間に入り込み、取り出しが複雑になり、生産が遅れるという共通の課題があります。各ダイアフラムは、8mm×190mm×4600mmの寸法のまっすぐな平らな鋼板から製造され、構造的完全性と耐熱性のために選択されます。

ダイアフラムの下部は、高温プラズマ切断プロセスによる酸化スラグの蓄積の影響を特に受けやすい。この蓄積は、次のような形で切断品質に大きな影響を与える可能性がある:

最適な切断性能を維持するためには、定期的なメンテナンスが不可欠です。これには、ダイヤフラムの頻繁な清掃や、摩耗が激しい場合の完全交換が含まれる。体系的なメンテナンス・スケジュールを実施することで、作業効率と切断品質のバランスをとることができます。

これらの課題に対処するための改善策として、以下のようなものが考えられる:

業界では、製品構造やバッチが固定されていないことが多く、材料を節約するためにネスティングを使用することになる。これには、大きな素材と小さな素材の組版を合わせることが含まれる。

現在、プラズマ切断機の稼働率をいかに向上させ、プラズマベンチのプロセス革新によって切断ベンチの耐用年数を延ばすかという課題に取り組む必要がある。

この課題に取り組むため、まず既存のブランキング製品を分析・分類する。次に、図2に示すように、最小の切断部品を選択し、そのサイズを決定し、現場の状況に応じて新しい作業台セットを設計する。

図2 CNCプラズマ切断機の最適化後のテーブルモデル

図3 CNCプラズマ切断機の最適化後の作業台の物理的図面

切削加工中、鋼板の熱膨張と冷間収縮の影響により、加工された部分と残った材料との間に相対的な動きが生じる。

相対的な移動は、加工された部品の重量と残りの材料の重量の差に基づいて、3つの状況に分類することができます:

機械加工された部品の寸法誤差は、プラットフォームに対する機械加工された部品または残りの材料の相対的な移動に起因して、通常0.3~4mmの範囲であることが実践的に示されている。

合理的な切断プロセスを選択することで、CNCプラズマ切断プロセス中の変形の程度は様々になる。

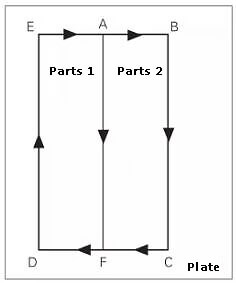

図4の板を切断する場合、点Aを円弧の始点とすると、切断の順序と方向は次のようになる:A→D→C→B→A(図4a参照)。

図4 切削経路とワーク片面の変形

AD部を切断してDC部を加工すると、切断時の高温によりDC部の細い残材が線状に伸び、CB部が外側にたわむ。

切断後、直流セクションのサイズはδだけ小さくなる(図4bのように)。δの値は直流部の大きさに比例する。

切断順序A→B→C→D→Aを選択した場合、工作物はDAを介してマザーボードから切り離すことができ、切断変形を効果的に抑えることができる。

図5の細長い部分をA→B→C→D→Aの順で切断すると、DA部を切断する際にBC部の膨張がCD部の膨張を防ぐことができる。

図5 細長い部品の切断

切断と冷却の後、DAセクションはBCセクションよりも収縮が大きくなり、ワークをDA側に曲げる。

側面曲げ量δは、加工部品の長さ幅比Y/Xに依存する。長さと幅の比が大きくなると、側面の曲げ量δも大きくなる。

図6に示すように、2つのペアを切断に使用する場合は、円弧の始点として点Aを選び、切断方向と順序に従う:a→b→c→d→e→a→f。

図6 2つの細長い部品のペア切断

DE部を加工する場合、マザーボードから取り外すことは、ワークの縦横比を半分にすることに匹敵し、その結果、側面の曲げ量を減らすことができる。

AF断面を切削する際、ワークの両側の伸縮が均一になるため、細長い部品のδ変形が大幅に減少する。

特殊部品(図7)の切断は、上記の加工方法と異なる特殊形状部品に応じて、以下の切断工程を選択することができる。

図7 特殊部品の切断

(1)凹部には2種類のペアカット方式を採用。

まず内側のエッジをカットし、次に外側のエッジをカットし、最後に2つのパーツを外側から内側に切り離す。

図8に切断シーケンスを示す。

内側のエッジa1 → b1 → c1 → d1 → a1;

外側:A→B→C→D→A、最後にE→F、H→G。

図8 2つの凹部のペア切断

(2) オフセットの中空部品は、2枚を1組として切断し、最後に2枚を分離する。

図9に切断シーケンスを示す。

内側:a1 → b1 → c1 → d1 → a1, a2 → b2 → c2 → d2 → a2

外側:A→B→C→D→A、最後にE→F。

図9 2つのオフセット中空部品のペア切断

空気プラズマによる切断プロセスでは、電極コアの上部が空気中の酸素と高温の酸化反応を起こすため、電極の消耗は避けられない。

電極の寿命は、アークスタート回数に関係し ており、同じ条件下では、アークスタート回数が 多いほど電極の消耗が激しくなる。頻繁なアークスタートは、電極の寿命を著しく低下させる。

しかし、連続切削プロセスでは、非共通エッジワークの切削開始点の数が減り、共有エッジワークの切削開始点は1つだけになる。

これにより、切断中のアークスタートの回数が減り、電極の寿命が延びる。

このプロセス革新には、いくつかの有益な効果がある。第一に、プラズマ切断機の稼働率が大幅に向上する。第二に、作業台ダイヤフラムの交換が便利で、交換率が半分になり、交換コストを削減できる。第三に、小さな部品の切断要求に応えることができる。

現在、このプロセス革新は、鉄道客車用鋼構造物のブランキングに広く利用されている。各車両には切断とブランキングが必要な小さな部品が多数あるため、この技術革新は作業効率を向上させ、コストを節約する。

プラズマ切断を使用する場合、次の問題を考慮する必要がある:CNCプラズマ切断機の変形法則と切断部品の影響を分析する必要がある。切断前に、適切なプレートの水平処理を行い、切断中に加工部品が動かないようにプレートを固定すること。

切断プログラムを作成する際には、工作物の最大サイズの表面をマザーボードから切り離すために、合理的な切断工程を選択する必要がある。細長い部品や特殊な形状の部品を切断する場合、二枚一組の切断などの制御方法は、切断部品の変形を効果的に防止または低減することができる。

と比べると フレームカットCNCプラズマ切断は、切断品質と加工産業における利点の点で優れている。CNCプラズマ切断は、非鉄金属を中心としたあらゆる種類の金属を異なる作動ガスで切断することができます。