.jpg)

レーザーカッターはどのようにして金属をバターのように切り裂くことができるのか、不思議に思ったことはありませんか?この記事では、レーザーカッターのワット数の魅力的な世界と、それが切断速度と材料の互換性に与える影響について説明します。プロジェクトに適した出力レベルを選択し、効率を最大化する方法をご覧ください。レーザー切断技術の秘密を解き明かす準備をしよう!

レーザーカッターは、さまざまな材料の切断と彫刻の両方に使用される汎用性と精度の高い技術です。これらの洗練された機械は、高精度の結果を達成するために、高度なハードウェアコンポーネントと特殊なソフトウェアを統合しています。レーザーカッターの重要な性能は出力であり、通常はワットで測定されます。

レーザーカッターのワット数は、ワット(W)で表され、厚さや密度の異なる様々な材料を切断する機械の能力を数値化したものである。必要なパワーは、特定のアプリケーション、材料の特性、希望する切断速度によって大きく異なります。例えば

一般的にワット数が高いほど厚い材料を切断できたり、加工速度が速くなったりするが、ビーム品質、焦点径、アシストガスなどの他の要素も、全体的な切断性能と品質を決定する上で重要な役割を果たすことに注意することが重要である。

レーザー切断出力は、切断プロセスの効率、能力、および全体的な性能に大きく影響する重要なパラメータです。切断速度、材料適合性、プロジェクト適合性に直接影響します。このセクションでは、パワーと切断速度の間の複雑な関係を検証し、様々な材料に対する最適なパワーレベルについて説明し、特定のアプリケーションのためのワット数に関する考察を提供します。

レーザーカッターの出力は、その切断速度の主な決定要因である。出力レベルが高いほど、単位時間あたりにより多くのエネルギーを被加工物に供給できるため、切断速度が速くなります。このエネルギー密度の増加により、材料の気化または溶融が迅速に行われ、切断の進行が加速されます。

例えば、4kWのファイバーレーザーは通常、1mmの軟鋼を最大20m/分の速度で切断できるが、10kWのシステムは同じ材料で最大50m/分の速度を達成できる。しかし、出力と速度の関係は必ずしも直線的ではなく、材料特性、アシストガス圧力、焦点位置などの要因に影響される可能性があることに注意することが重要です。

逆に、出力レベルが低いと、所望の切断品質を達成するために切断速度の低下や複数回のパスが必要になる場合がある。出力と速度の間のこのトレードオフは、レーザー切断作業の生産性と効率を最適化するために、適切な出力レベルを選択することの重要性を強調している。

レーザーカッターのワット数は、切断できる材料の種類や最大厚さなど、その材料加工能力を決定する重要な要素です。以下のガイドラインは、様々な材料に必要なパワーについて、より包括的な概要を提供します:

30~100ワット:紙、厚紙、薄いプラスチック(3mmまで)、軽い布地、薄い木板などの非金属に適しています。様々な表面への彫刻用途に最適。

100~300ワット:アクリル(10mmまで)、中密度繊維板(MDF)6mmまで、合板8mmまで、皮革など、厚みのある非金属材料の切断に効果的。一部の金属へのマーキングや彫刻も可能。

300~500ワット:厚い木材(15mmまで)、プラスチック(15mmまで)、アルミニウム(1.5mmまで)や軟鋼(3mmまで)などの薄い金属の切断が可能。より要求の厳しい非金属切断用途に適している。

500~1000ワット:厚めのプラスチック(25mmまで)、木材(25mmまで)、ステンレス鋼(6mmまで)、軟鋼(10mmまで)などの金属など、幅広い素材に対応。

1000~6000ワット:25mmまでのステンレス鋼、30mmまでの軟鋼、15mmまでのアルミニウムなど、頑丈な金属切断に最適。これらのシステムは、工業用製造現場で一般的に使用されています。

6000ワット以上:厚い金属板(鋼の場合30mm以上)を高速で切断できる超高出力システム。特殊な産業用途や重加工に使用される。

レーザーカッターのワット数を選択する際には、材料の種類や厚さだけでなく、希望する切断品質、生産量、将来の潜在的な要件などの要因も考慮することが極めて重要です。不十分な出力は、不完全な切断、不十分なエッジ品質、または過剰な熱影響部をもたらす可能性があり、過剰な出力は、材料の損傷、精度の低下、または不必要なエネルギー消費につながる可能性があります。

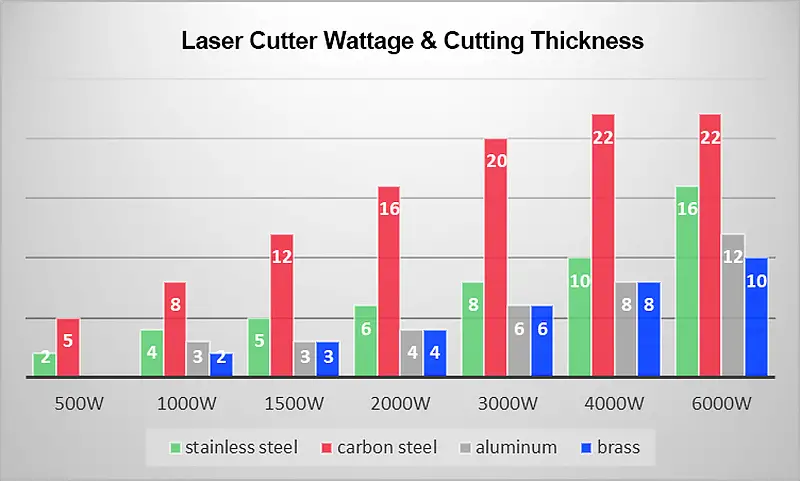

ファイバーレーザー切断機によって切断される材料は、主にステンレス鋼、炭素鋼、アルミニウム、真鍮などの金属です。

達成できる切断厚さは、厚くなるほど大きくなります。 レーザー出力.

ファイバーレーザー切断機の出力は、主にレーザー光源に依存します。市場では、2000W以上は一般的に高出力と呼ばれ、1000W-2000Wの間の出力は中出力であり、1000W未満の出力は低出力と呼ばれています。

現在の需要を見ると、市場では2000Wのファイバーレーザー切断機の需要が多く、ほとんどの切断ニーズに対応できる。2000W以上の切断速度は速いかもしれませんが、価格も高くなります。レーザー出力は、レーザー切断機の価格に直接影響を与える主な要因の一つである。

薄いステンレス鋼や炭素鋼板の場合、低出力のファイバーレーザー切断機を使用することで、良好な切断が可能になると同時に、高い切断速度を確保することができ、作業効率を確保するだけでなく、コストを削減することができる。

したがって、レーザー切断機を購入する際には、自社の金属材料と材料の厚さに応じて合理的に選択する必要があり、やみくもに高出力を追求してはならない。

もちろん、厚板と薄板の両方を切断し、生産能力への要求が高い場合は、手頃な価格帯の高出力レーザー切断機もベターな選択だ。

切断速度を適切に調整し、補助ガスを変更することにより、高出力レーザー切断機はまた、切断品質をうまく制御することができます。

ファイバーレーザー切断機のユーザーのさまざまなニーズを満たすために多様な製品があります。

小さい 光ファイバーレーザー カッティングマシンは、主に金物、キッチン、バスルーム業界のお客様に適しています。

中出力ファイバーレーザー切断機は、一般的に広告で顧客が選択する、 板金およびシャーシ産業。

ハイパワー ファイバーレーザー切断機 は、航空、航空宇宙、鉄道輸送、自動車、その他の業界の顧客に必要とされている。

高出力ファイバーレーザー切断機の選択は、顧客の個人的な切断ニーズに依存する。

一般的な500W~1000Wを例に挙げて分析してみよう:

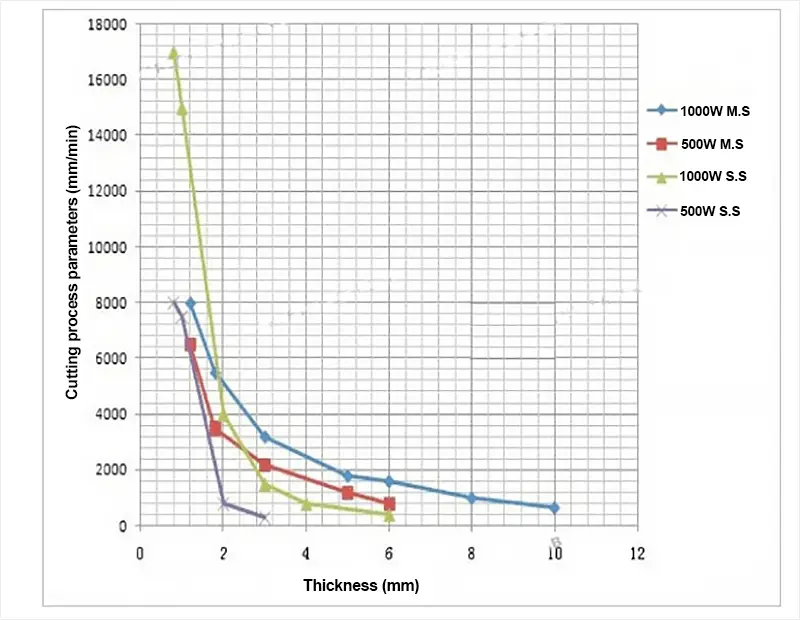

切断プロセスパラメータの比較:500W vs 1000W ファイバーレーザー切断機

炭素鋼

500Wと1000Wのファイバーレーザー切断機の性能差は、炭素鋼を加工する場合に顕著である。

薄い炭素鋼板(≤2mm)の場合、500W機で最高切断速度は約6.6m/min、1000W機では約8m/minとなり、生産性が21%向上する。

その差は、厚い材料ほど顕著になる。6mmの炭素鋼の場合、500W機の最高切断速度は0.8m/minであるのに対し、1000W機では2倍の1.6m/minに達する。この100%の速度向上は、厚い炭素鋼部品の生産スループットに大きく影響します。

ステンレス鋼

炭素鋼に比べて熱伝導率と反射率が高いことで知られるステンレス鋼を切断すると、性能差はさらに広がる。

薄いステンレス鋼板(≤2mm)の場合、500W機で最高切断速度8m/minを達成。一方、1000W機ではこの性能が2倍以上になり、切断速度は112.5%増の17m/minに達します。

中厚のステンレス鋼(約3mm)では、その差はさらに顕著である。500W機の最高切断速度は0.4m/minであるのに対し、1000W機では1.4m/minと、250%も切断速度が向上しています。

これらの比較は、1000Wのファイバーレーザー切断機が、さまざまな材料の厚さや種類にわたって、切断速度と生産性の面で大きな利点を提供することを明確に示している。高い出力は切断速度を向上させるだけでなく、ステンレス鋼のような反射材のより効率的な加工を可能にする。材料加工における高スループットと多用途性を優先する製造業務にとって、1000Wファイバーレーザー切断機は、著しく能力が高く効率的なソリューションを提供する。

以下の1000Wから6000Wまでのレーザーカッターのワット数表は、適切なレーザー出力を選択するための良い参考になるでしょう。

より詳細なレーザー切断の厚みと速度のチャートについては、以下を参照してください。 この投稿.

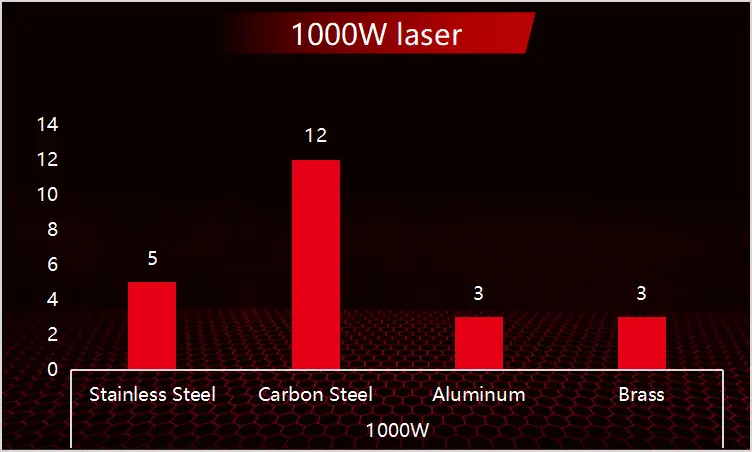

1000W 切断厚さ(mm) & 速度(m/min)

| 金属 | ステンレス鋼 | 炭素鋼 | アルミニウム | 真鍮 |

| ありがとう。 | 5 | 12 | 3 | 3 |

| スピード | 0.6 | 0.5-0.8 | 0.7-1.5 | 0.5-1.0 |

| 共通Tks. | 3 | 6 | 2 | 2 |

| スピード | 1.8-2.5 | 1.4-1.6 | 2.8-3.6 | 2.8-3.6 |

| ありがとう。 | 1 | 1 | 1 | 1 |

| スピード | 18-25 | 8-10 | 6-10 | 6-10 |

1500W 切断厚さ(mm) & 速度(m/min)

| 金属 | ステンレス鋼 | 炭素鋼 | アルミニウム | 真鍮 | ||

|---|---|---|---|---|---|---|

| ありがとう。 | 8 | 14 | 5 | 4 | ||

| スピード | 0.3-0.7 | 0.5-0.7 | 0.4 | 0.8-1.0 | ||

| 共通Tks. | 4 | 8 | 2 | 2 | ||

| スピード | 1.5-2.4 | 1-1.4 | 6-7 | 3.0-4.5 | ||

| ありがとう。 | 1 | 2 | 1 | 3 | 1 | 1 |

| スピード | 28-32 | 8-10 | 15-26 | 3.5-4.2 | 12-18 | 9-12 |

2000W 切断厚さ(mm) & 速度(m/min)

| 金属 | ステンレス鋼 | 炭素鋼 | アルミニウム | 真鍮 | ||||

|---|---|---|---|---|---|---|---|---|

| ありがとう。 | 10 | 18 | 8 | 6 | ||||

| スピード | 0.1-0.3 | 0.4-0.5 | 0.2-0.4 | 0.3-0.7 | ||||

| 共通Tks. | 5 | 10 | 4 | 4 | ||||

| スピード | 1.8-2.5 | 1-1.1 | 1.5-2.0 | 1.2-2.0 | ||||

| ありがとう。 | 1 | 3 | 1 | 3 | 1 | 2 | 1 | 2 |

| スピード | 28-38 | 4-5 | 28-38 | 3-4.2 | 15-25 | 7-10 | 12-18 | 4-8 |

3000W 切断厚さ(mm) & 速度(m/min)

| 金属 | ステンレス鋼 | 炭素鋼 | アルミニウム | 真鍮 | ||||

|---|---|---|---|---|---|---|---|---|

| ありがとう。 | 12 | 22 | 12 | 8 | ||||

| スピード | 0.2-0.4 | 0.4-0.6 | 0.1-0.2 | 0.3-0.5 | ||||

| 共通Tks. | 8 | 10 | 6 | 5 | ||||

| スピード | 1.0-2.5 | 1.2-1.8 | 1.5-2.0 | 1.5-2.0 | ||||

| ありがとう。 | 1 | 4 | 1 | 4 | 1 | 3 | 1 | 3 |

| スピード | 35-45 | 4-6 | 35-45 | 3.5-4.2 | 30-35 | 6.5-8 | 30-35 | 4-5 |

4000W 切断厚さ(mm) & 速度(m/min)

| 金属 | ステンレス鋼 | 炭素鋼 | アルミニウム | 真鍮 | ||||

|---|---|---|---|---|---|---|---|---|

| ありがとう。 | 14 | 22 | 16 | 10 | ||||

| スピード | 0.2-0.4 | 0.4-0.8 | 0.2-0.4 | 0.2-0.7 | ||||

| 共通Tks. | 10 | 12 | 8 | 6 | ||||

| スピード | 0.8-1.2 | 1.2-1.8 | 0.9-1.6 | 1.4-2.0 | ||||

| ありがとう。 | 1 | 5 | 1 | 6 | 1 | 4 | 1 | 3 |

| スピード | 35-45 | 3.5-5 | 35-45 | 2.5-3.4 | 30-35 | 4-6 | 25-35 | 5-8 |

6000W 切断厚さ(mm) & 速度(m/min)

| 金属 | ステンレス鋼 | 炭素鋼 | アルミニウム | 真鍮 | ||||

|---|---|---|---|---|---|---|---|---|

| ありがとう。 | 25 | 25 | 25 | 12 | ||||

| スピード | 0.2-0.4 | 0.3-0.5 | 0.1-0.2 | 0.3-0.5 | ||||

| 共通Tks. | 14 | 14 | 10 | 8 | ||||

| スピード | 0.8-1.5 | 1.2-1.8 | 1.0-1.5 | 1.6-1.8 | ||||

| ありがとう。 | 1 | 5 | 1 | 8 | 1 | 5 | 1 | 4 |

| スピード | 36-40 | 8-10 | 36-40 | 2-2.6 | 40-45 | 6-8 | 30-35 | 5-7 |

加工する特定の材料と必要な切断厚さに基づいて、適切なパワーを選択します。この決定は、最適な装置モデルと加工形式を選択するために非常に重要であり、その後の調達を決定するための強固な基礎を築きます。

レーザー切断機は、板金加工、金属加工、広告、テクノロジー、医療機器製造など、さまざまな業界で使用されています。それぞれの用途で、最適なパフォーマンスを得るために異なる出力仕様が必要とされる場合があります。

レーザー切断面のバリの有無は、主に切断厚さと使用するアシストガスの種類に影響されます。一般的に、3mm以下の厚さの材料を切断する場合、バリは最小限か存在しません。

アシストガスについては、エッジの品質という点で、窒素が最も良い結果をもたらし、次いで酸素が続く。圧縮空気は、費用対効果は高いが、一般的にエッジの仕上がりは最も劣る。

金属レーザー切断機、特にファイバーレーザーは、バリが最小限または全くなく、切断面が非常に滑らかで、切断速度が比較的速く、材料の変形が最小限であることで有名です。これらの特性は、精密切断用途に理想的です。

レーザー光源とカッティングヘッドの選択は極めて重要である。輸入レーザーはしばしばIPG(IPG Photonics)光源を利用し、国内オプションはしばしばRaycusレーザーを採用している。どちらにも利点があり、一般的にIPGはより高い信頼性を提供し、Raycusはより費用対効果の高いソリューションを提供する。

さらに、切削精度と機械全体の性能に影響する、その他の重要なコンポーネントも考慮する:

見落とされがちだが、重要なコンポーネントは冷却システムである。標準的な空調設備よりも工業用冷凍機の方が、安定した効率的な冷却が可能であり、レーザーの性能と寿命を維持する上で極めて重要であるため、強く推奨される。

レーザー出力を特定の生産要件に合わせます。例えば、厚さ6mm以下の金属板を切断する業務が多い場合は、1000Wのレーザー切断機で十分であり、性能と費用対効果のバランスが取れている。

大量生産の場合、単一の高出力機を選ぶ代わりに、複数の中出力レーザー切断システムへの投資を検討する。この戦略にはいくつかの利点がある:

最終的な決断を下す際には、以下のような要素を考慮する:

これらの要素を慎重に評価することで、メーカーは特定の生産ニーズに合わせて性能、効率、費用対効果のバランスを最適化したレーザー切断装置を選択することができる。

.jpg)