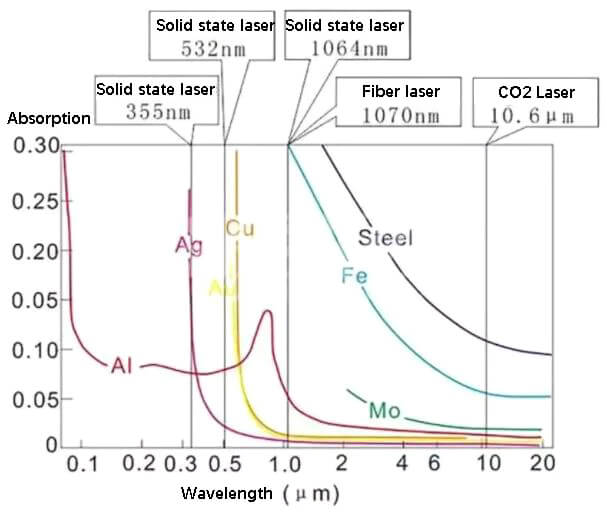

高反射とは?レーザー加工における高反射とは、ある特定の材料が、特に近赤外スペクトルにおいて、レーザーエネルギーの低吸収と高反射を示す現象を指します。この特性は次のようなものです:様々な金属元素の吸収係数は、その反射率を決定する上で重要な役割を果たします。一般的な金属の吸収係数を図に示すように、吸収係数の低い材料は、入射レーザーエネルギーのかなりの部分を反射する傾向があります。一般的なレーザー加工のセットアップでは、被加工物はレーザービームに対して垂直か、わずかに傾斜した角度に配置されることが多い。このような構成は、高反射の問題を悪化させ、いくつかの課題につながります:[...]

レーザー加工における高反射とは、ある種の材料が、特に近赤外スペクトルにおいて、レーザーエネルギーの低吸収と高反射を示す現象を指す。この性質は以下のような特徴があります:

様々な金属元素の吸収係数は、その反射率を決定する上で重要な役割を果たします。一般的な金属の吸収係数を示した図に示されているように、吸収係数の低い材料は、入射レーザーエネルギーのかなりの部分を反射する傾向があります。

一般的なレーザー加工のセットアップでは、ワークピースはレーザービームに対して垂直か、わずかに傾斜した角度に配置されることが多い。この構成は、高反射の問題を悪化させ、いくつかの課題につながります:

これらの影響は、特にアルミニウム、銅、研磨されたステンレス鋼のような反射率の高い材料を扱う場合、レーザー加工作業の効率と安全性に大きな影響を与える可能性があります。これらのリスクを軽減するために、産業用レーザー加工アプリケーションでは、後方反射防止システムや最適化されたビーム伝送光学系などの特殊な技術や装置が採用されることが多い。

反射率の高い材料を加工する場合、反射したレーザービームがシステムに再入射すると、切断または溶接ヘッドとレーザー光源を損傷する可能性があります。このリスクは、高出力ファイバーレーザーシステムで特に顕著であり、反射出力が大幅に高くなり、損傷の可能性が高まります。重大なシナリオは、切断作業中に材料が完全に貫通していない場合に発生し、高出力の反射光がレーザー共振器内に戻り、深刻な損傷を引き起こす可能性があります。

このようなリスクを軽減するために、レイカス・レーザーの研究開発チームは、高度な戻り光モニタリング機能によって補完された、包括的な4層の反射防止システムを開発しました。この多層的なアプローチにより、異常な加工条件下でもレーザーシステムをリアルタイムで保護します:

これらの保護対策は、レーザーシステム内の光学フィードバックを継続的に分析する高度な戻り光モニタリングシステムによって強化されています。高度なアルゴリズムがこのデータをリアルタイムで処理し、異常な反射が検出された場合に即座に修正措置を取ることができます。

この多面的なアプローチを導入することにより、Raycus Laserは高出力ファイバーレーザーシステムの堅牢性と信頼性を大幅に向上させ、特に高反射率の難易度の高い材料を加工する際に威力を発揮します。この技術革新は、貴重なレーザー機器を保護するだけでなく、多様な製造工程における一貫した性能と安全性を保証します。

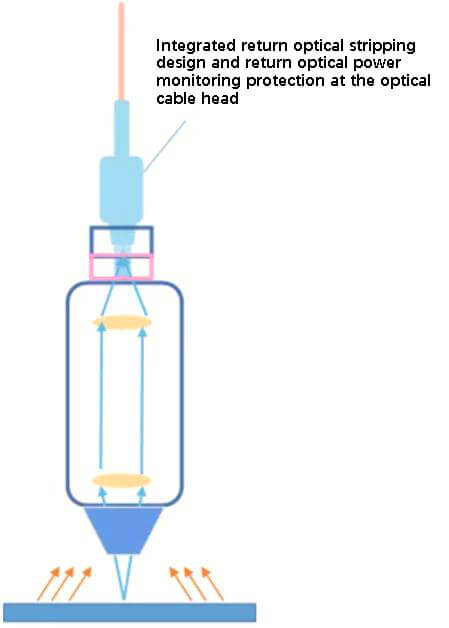

レイカスレーザーが設計したQBH、QD、QP光ファイバー出力ヘッドは、制御不能な戻り光を吸収可能な光と熱に効果的に変換するよう設計されており、出力ヘッドの熱吸収・放熱能力を向上させ、内部部品への戻り光の影響を最小限に抑えます。

の中で レーザー加工 システムの場合、リターンレーザーが出力光ケーブルのヘッドに衝突し、加熱や損傷を引き起こす可能性があります。出力光ケーブルの安全性を確保するため、オリジナル設計の上に、図に示すように、一次戻り光ストリップ装置が出力光ケーブルに統合されました。

光ケーブルの先端に追加された高反射防止設計は、戻ってきたレーザーの大部分を即座に剥がすことで、レーザー内部の光学構造へのダメージを軽減するのに役立ちます。この設計と水冷システムを組み合わせることで、剥がれた戻りレーザーを効果的に吸収し、光ケーブルの出力ヘッドへの熱影響を排除します。

マルチモジュール高出力レーザー製品は、主に複数のユニットモジュールをビームの組み合わせで使用する構造になっています。

高反射材料を切断する場合、ケーブルの一次高反射防止設計を通過した後でも、一部の光が出力光ケーブルを通してビームコンビネーションに逆伝送されることがあります。

そのため、ビーム・コンビネーション内の光学デバイスと光路設計の安全性と信頼性を確保するために、図に示すような2段階の高反射防止設計が追加されている。

リターンレーザーを段階的に剥離することで、高反射防止光学デバイスの安全性を確保し、リターンレーザーがレーザーの光路構造に与える影響を低減します。

ユニットモジュール内に光共振器があるため、低出力のリターンレーザーが共振器に入射し、繰り返し増幅されると、レーザーの光学的安定性に深刻な影響を与え、レーザーが損傷する可能性が高くなります。

高出力逆切断時のレーザーの安定性と信頼性を高めるため、ユニットモジュールには、図に示すような光路設計と連動した高反射防止装置が搭載されている。

高反射ソフトウェア保護とは、高反射材料の加工中に、レーザーから発生する強い逆反射がレーザー光学系に入り、レーザー動作の不安定や光学機器の損傷につながる場合に作動する監視・保護機構を指す。

高反射防止装置は、特定のリターン内でレーザーが損傷することなく機能し続けることを保証することができる。 レーザー出力 閾値を超えた場合、損傷の危険性があります。過剰なリターンレーザー出力が発生した場合にレーザーをタイムリーに保護するために、マルチモジュール高出力レーザー製品では、複数の高抗ソフトウェア保護設計が追加されています。

戻り光パワーが高い場合、戻ってきたレーザーの一部は元の経路を通って出力光ケーブルに戻るが、残りは出力光ケーブルの前面に直接衝突する。

リターンレーザーの伝送とモニタリング機能の融合技術の研究により、光ケーブルの温度モニタリングにレーザーモニタリングやリターン光モニタリングなどの複数の検出機能を統合し、リターンレーザーのリアルタイムモニタリングを実現しました。

戻りレーザーの出力がレーザーの容量を超えると、レーザーはオフになり、損傷を防ぐために速やかにアラームが鳴ります。これは、加工に問題があることを顧客に知らせる役割も果たします。

リターン・レーザーにはコア・レーザーとコア・レーザーの2種類がある。 クラッドレーザー出力光ケーブルの高いアンチプロテクション設計に加え、ビームコンビネーション内に高いアンチディテクションモジュールを組み込み、逆送レーザーパワーをモニターし、リターンレーザーパワーをリアルタイムで追跡します。

この高反射検出モジュールは、コアレーザーとクラッドレーザーの両方を検出することができ、クラッドリターン・レーザーのみをモニターしていた場合には検出されなかったかもしれないコアリターン・レーザーによるレーザー損傷のリスクを効果的に低減します。

高リターンレーザーが発生した場合、モジュールはレーザーをオフにし、アラームを作動させ、レーザーの安全性と信頼性を確保します。

赤銅はレーザーの吸光度が低く、熱伝導率が高いため、赤銅の表面は鏡の状態を保ち、レーザーの一定の流れが光ファイバー出力ヘッドに戻ってきます。これにより、新しい光ファイバー出力ヘッドの高反射防止能力を評価することができます。

赤銅の切断と異常切断

適切な操作により、レイカスレーザーは以下のような高反射材料を効果的に切断することができる。 アルミ板その結果、効率的な切断と望ましい断面効果が得られる。

レーザーの高反射対策能力を評価するため、高反射異常加工テストを実施。

赤銅板に往復マーキングすることで、レーザーは板を貫通せず、高反射光となる。にもかかわらず、レーザーは正常に機能し続け、レイカス・レーザーの強力な高反射防止能力が実証された。

シグナル表示

高反射テストは、高反射モニタリング信号が切断プロセス中にリアルタイムでディスプレイ画面に送信できることを実証している。

異常処理の場合、高反射信号を監視することができ、その値はレーザー閾値内に留まる。

高反射が一定のしきい値を超えると、機械のアラームが作動し、スタッフに動作に異常がないかチェックするよう警告する。

高反射材を切断するために、プロセス・エンジニアが次のような提案をしている:

(1)真鍮や赤銅などを切断する場合は、極端な切断は避け、適度な速度を保ち、ある程度のスペースを空けることが望ましい。

(2) 赤銅は、窒素や空気ではなく、酸素を使って切断しなければならない。

次のような問題が発生した場合は、直ちに機械を停止して点検すること:

(1) 下部保護ミラーの汚染。

(2)高反射率切断で材料を貫通しない。

(3)高反射率切断で材料に貫通するが、完全に切断できない。