板金プロジェクトが不格好に曲がったり、ひびが入ったりするのはなぜだろうと不思議に思ったことはありませんか?この記事では、板金曲げ加工における加工穴の重要な役割を解明します。穴がどのように絞り加工を防ぎ、よりスムーズな曲げ加工を可能にするのか、穴の最適なサイズと形状を決定する技術、そして穴の配置を改善することで材料の損失を防ぎ、溶接品質を向上させる方法について学びます。最後には、板金加工のスキルを向上させ、完璧な結果を達成するための実践的な洞察を得ることができます。

板金加工の穴は、レリーフカットやノッチとも呼ばれ、材料の変形を防ぎ、正確な曲げ加工を行う上で重要な役割を果たします。戦略的に配置されたこれらの開口部は、板金加工プロセスにおいて構造的完全性を維持し、高品質の完成品を実現するために不可欠です。

曲げ線が一点で交差したり、板金の端に材料の厚さの2倍以下の距離で近づいたりする場合、加工穴が必要になる。これらの穴は、応力集中を緩和し、曲げ作業中の望ましくない材料の引き抜きや破れを防ぎます。適切なサイズと位置の加工穴を組み込むことで、メーカーは材料の完全性を損なうことなく、きれいで正確な曲げ加工を実現することができます。

加工穴は、エッジラッピングや複雑な曲げ加工を必要とするシートメタル部品では特に重要です。加工穴は、材料の流れと応力分布を制御し、均一な曲げ加工を保証し、局所的な減肉や破断を防ぎます。エッジラッピングや複雑な曲げ加工が不要な単純な設計では、加工穴が省略され、製造工程が合理化される場合があります。

加工穴を省略することのデメリット:

加工穴を組み込む利点:

加工穴の最適サイズの決定:

シートメタルの加工穴の寸法は、その位置と材料特性に決定的に依存する。2本の曲げ線の交点に位置する穴の場合、直径は通常、材料厚の2~2.5倍であるべきです。これにより、曲げ作業中の材料の破れや過度の応力集中を防ぐのに十分なクリアランスが確保される。穴の最小直径は、構造上の完全性を維持するため、シート厚さの1.5倍を下回ってはならない。

厚いゲージの材料では、曲げ半径を大きくし、材料の変形を防ぐために、加工穴のサイズをさらに大きくする必要があります。一般的な経験則では、板厚が6mmを越えて3mm増すごとに、穴の直径に材料厚の0.5倍から1倍を追加する。

加工穴に関する考察と改善点:

加工穴は多くの板金設計に不可欠ですが、特に厚板用途では課題となることがあります:

これらの問題に対処するために、次のような改善策を考えてみよう:

の穴の大きさ 板金加工 は、潜在的な問題を回避するために、曲げエッジに基づき、板厚と曲げフィレットを考慮して決定することができる。

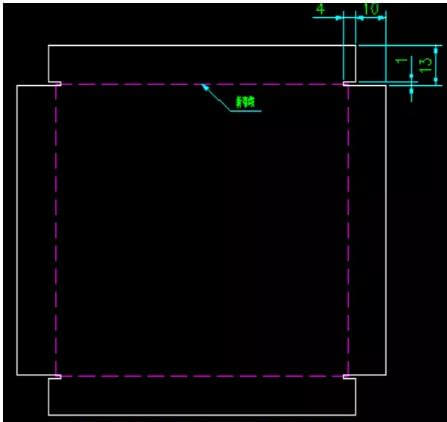

視覚的な表現については、下図を参照されたい。

上の図は、厚さ3mm、4辺の曲げ高さ15mmの正方形の板金箱を示している。

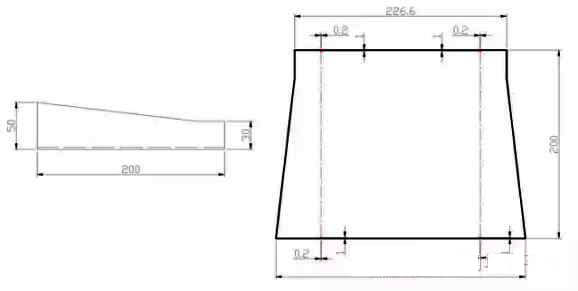

ブランキング方法の改善:

シートには2つの方法がある メタルブランキングすなわち、パンチ・ブランキングとレーザー切断ブランキングである。パンチ・ブランキングでは、主に丸穴ができるが、金型の制約から角穴や長穴の加工には限界がある。上図の3mm板金の場合、 レーザー切断 はブランキングに使用される。

加工穴形状の改善:

曲げ加工後の美観の問題を避けるため、加工穴には長い帯状のものを使用することができる。

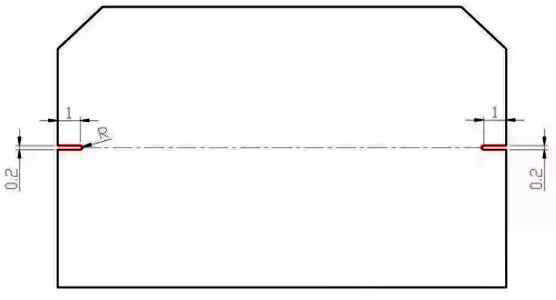

ロングストリップの加工穴のサイズを決める:

の外観やリリースに悪影響を与えないため、通常1mmの幅が使用される。 板金曲げ の変形がある。

奥行き寸法の計算方法:

深さ寸法は以下のように計算される:10mmは曲げ高さから3mmを差し引いたものに係数5を加えたもので、4mmは板金材料の厚さに1mmを加えたものである。

この方法を用いることで、曲げ加工後の板金部品にはわずか1mmの狭い隙間ができます。視覚的な表現については、3次元レンダリングを参照してください。

この方法で加工した穴を曲げた後、曲げ角度はうまく制御され、その結果、溶加材を追加することなく溶接を行うことができる。

曲げと引っ張りの影響:

(1)曲げ寸法の影響:

絞り加工では、板金の厚みを分離するために大きな力が必要になります。そのため、力のかかる方向が予測できず、ワークピースが動いて寸法ずれが生じることがある。

(2) 曲げ金型 はダメージを受けやすい:

前述したように、鋭角部には大きな力がかかるため、金型の耐力を超え、崩壊や破損を引き起こす可能性がある。

加工穴のサイズと形状:

使用範囲:

曲げ角度は完全な90度ではなく、位置決め穴は重なり合う曲げ箇所を含むすべての曲げ位置に開けられる。

外観部品や、精度が厳しく要求される突き合わせ部品の場合、位置決め穴は以下の位置に開けなければなりません。 屈曲位.

曲げ寸法が200mmを超える場合は、すべての位置決め穴を曲げ位置に開けなければならない。

複雑な部品の連続曲げ加工では、3番目の曲げエッジから位置決め穴を追加する必要があります。

標準の曲げ順序に従って加工できない部品については、曲げ位置に位置決め穴を開ける必要がある。

曲げ設備の制限により、繰り返し曲げ加工が必要な部品には、すべての曲げ位置に位置決め穴を開けなければならない。

位置決め穴は、ストップ・ルーラー・タイプに突き当てることができない部品のために、すべての曲げ位置に開けなければならない。

ガイドレールタイプの部品は、曲げ位置に位置決め穴を開けなければならない。

位置決め穴は、カーブの両端の円弧の始点に開けられる。

位置決め穴は、プル・プレート部品の曲げ位置に開ける必要があります。

位置決め穴は、重なり合う部品の重なり位置に開けなければならない。位置決め穴は、重なり端を基準として、連続曲げの規定寸法で開けなければならない。