アルミニウム合金の溶接に苦戦し、ひび割れや欠陥が生じたことはありませんか?このガイドでは、アルミニウム溶接の複雑なプロセスを解明し、一般的な課題、必要な機器や技術について説明します。材料の準備から適切な溶接ワイヤの選択まで、完璧で高品質な溶接を実現するための実践的なヒントをご覧ください。初心者の方でも、熟練した溶接工の方でも、技術を向上させ、アルミニウム構造物の耐久性を確保するための貴重な洞察が得られます。

アルミニウム合金溶接 は、一般的な炭素鋼やステンレス鋼などの溶接とは大きく異なる。

他の素材にはない多くの欠陥が生まれやすく、的を絞った対策によってそれを回避する必要がある。

アルミニウム合金の溶接で起こりやすい問題と、溶接工程に必要な条件を見てみましょう。

アルミニウム合金の熱伝導率は鉄の1~3倍で、熱しやすい。

しかし、この素材は高温に弱く、温度上昇膨張係数が大きいため、次のような問題を引き起こしやすい。 溶接変形.

さらに、この材料は溶接中に亀裂が入ったり、溶接が通り抜けたりしやすく、特に薄いアルミニウム板の溶接はより困難である。

アルミニウム合金の溶接では、溶融池に一定量の水素が発生する。

これらのガスが溶接成形前に排出されなけれ ば、溶接部に気孔が発生し、溶接品の品質に影響す る。

アルミニウムは酸化しやすい金属である。空気中には酸化していないアルミニウムはほとんど存在しない。

アルミニウム合金の表面が空気に直接さらされると、表面に緻密で不溶性の酸化アルミニウム膜が形成される。

酸化皮膜とその耐摩耗性、耐高温性は2000℃以上の融点を持つ。

一度形成されると、その後の加工難易度は大幅に上がる。

アルミニウム合金の溶接には、接合部が軟化しやすい、溶融状態での表面張力が低い、欠陥が生じやすいなどの問題もある。

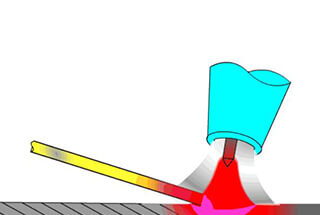

まず、溶接機器という観点から見ると、MIG / MIGの場合、溶接機と溶接機との間に隙間ができる。 MAG溶接 を使用する場合は、シングルパルスやダブルパルスなどのパルス機能を備えていなければならない。

一番いいのはダブルパルス機能だ。

ダブル・パルスは高周波パルスと低周波パルスの重畳である。低周波パルスは高周波パルスの変調に使われる。

このようにして、二重パルス電流は固定され、低周波パルスの周波数でピーク電流とベース電流の間で周期的に切り替えられるので、溶接部は規則的な魚鱗線を形成することができる。

溶接の形成効果を変えたい場合は、低周波パルスの周波数とピーク値を調整することができます。

低周波パルスの周波数を調整すると、ダブル・パルス電流のピーク値とベース値の切り替え速度に影響し、溶接部のフィッシュ・スケール・ラインの間隔が変わります。

スイッチング速度が大きいほど、魚の鱗模様の間隔は小さくなる。

低周波パルスのピーク値を調整することで、溶融池の攪拌効果を変化させ、溶接深さを変えることができる。

適切なピーク値を選択することは、気孔の発生を抑え、入熱を低減し、膨張変形を防ぎ、改善する上で明らかな効果がある。 溶接強度.

という観点からも 溶接工程その際、以下の点に注意する必要がある:

まず、溶接前にアルミニウム合金の表面をきれいにし、ほこりや油汚れをすべて取り除かなければなりません。

アセトンはアルミニウム合金の表面の洗浄に使用できる。 溶接継手.厚いアルミニウムの場合 合金板まずスチールワイヤーブラシで清掃し、次にアセトンで洗浄する。

第二に、使用する溶接ワイヤの材質は、できるだけ母材に近いものでなければならない。 アルミシリコン溶接ワイヤとアルミ溶接ワイヤのどちらを選ぶか マグネシウム溶接 ワイヤーは、溶接の要件に応じて決定されなけれ ばならない。

また、アルミニウム・マグネシウム溶接ワイヤはアルミニウム・マグネシウム材料の溶接にしか使用できないが、アルミニウム・シリコン溶接ワイヤはアルミニウム・シリコン材料とアルミニウム・マグネシウム材料の溶接に使用できる。

第3に、板厚が大きい場合は、あらかじめ予熱しておく。そうしないと不完全な溶接になりやすいので、アークを閉じるときにピットを小さな電流で満たさなければならない。

第四に、タングステンの場合 アルゴンアーク溶接 は、直流アルゴン・アーク溶接機を使用し、交流と直流を交互に順方向と逆方向 に使用しなければならない。

順方向直流は、酸化モールドのクリーニングに使用される。 アルミ表面溶接には逆直流が使われる。

さらに、溶接の仕様は板厚と溶接の要件に応じて設定されることに留意すべきである;

MIG溶接には、特殊なアルミニウム製ワイヤ送給ホイールとテフロン製ワイヤ・ガイド・チューブを使用しなければならない;

溶接ガン・ケーブルの長さは、長すぎない方がよい。

アルミ溶接ワイヤは柔らかい。溶接ガンケーブルが長すぎると、ワイヤ送給の安定性に影響します。