銅とステンレス・スチールという、最も難しい2つの金属をどのように溶接するのか、疑問に思ったことはありませんか?この記事では、これらの異種金属の複雑な溶接を分解し、主要なテクニックと、溶け込み亀裂のような一般的な問題を避けるためのヒントを説明します。欠陥のない強固な溶接を実現するために、最適な溶接方法、適切な溶加材、プロセス・パラメーターについて学びましょう。手動アーク溶接、サブマージアーク溶接、TIG 溶接、ガス溶接、ろう付けの詳細について説明し、全プロセスの包括的な理解を保証します。

銅とステンレス鋼の溶接は、現代の冶金学において重要でありながら難しいプロセスです。この現象は液体金属脆化 (LME)とも呼ばれ、溶けた銅がステンレス鋼の粒界に浸入することで発生し、接合部の構造的完全性を損ないます。

貫通クラックのリスクを軽減するためには、2つのアプローチが不可欠である:

これらのガイドラインに細心の注意を払うことで、加工業者は貫通割れのリスクを大幅に軽減し、銅とステンレ ス鋼の強固で完全性の高い接合部を実現することができます。このアプローチは、構造的な健全性を保証するだけでなく、石油化学、発電、先端製造などの産業で要求の厳しい用途に使われる溶接部品の性能を最適化します。

銅とステンレスの手動アーク溶接を行う場合、 オーステナイト系を選ぶことが重要である。 ステンレス鋼電極 は熱亀裂の可能性を高める。

そのため、ニッケル銅を選ぶことをお勧めする。 溶接棒 (70%ニッケルと30%銅)、またはニッケルベースの合金電極を使用する。別の方法としては 銅溶接 ロッド(T237)。

関連記事 正しい溶接棒の選び方

溶接工程では、アークを振らずに、小径で低電流の高速溶接技術を採用することを推奨する。また、溶け込みクラックのリスクを減らすため、アークを銅側に傾ける必要がある。

銅とステンレス鋼のサブマージアーク溶接 (SAW)では、亀裂の発生を防ぎ、気孔率を最小化することが主な課題である。これらの問題は、熱的、機械的特性が異 なる材料であるため、特に重要である。

こうした懸念を和らげるには、入念な表面処理が 不可欠である。溶接の直前に、溶接物と溶接ワイヤの両方の 表面を徹底的に洗浄し、脱脂する。この工程は、介在物の発生や溶接の完全性を 損なう可能性のある汚染物質を除去する。

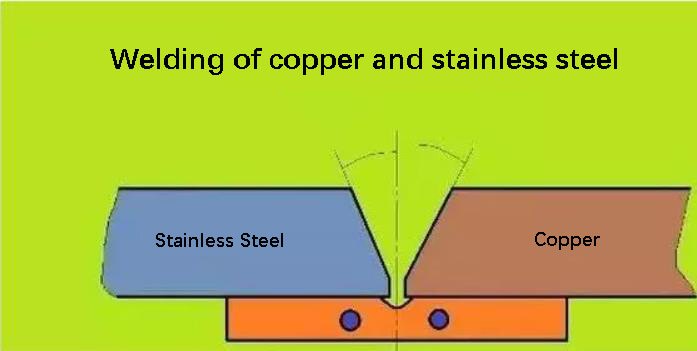

板厚8~10mmの溶接部には、一般的に70°の非対 称V字型開先が採用される。銅側の開先角度は40°、ステンレス鋼 (1Cr18Ni9Ti)側は30°に設定されている。この非対称性は、素材の熱伝導率の違いに対応しています。

HJ431またはHJ430のフラックスを推奨する。HJ430フラックスは、200℃で2時間焼成し、 水分を除去する必要がある。これは、水素に起因 する気孔率の低減に極めて重要である。主溶加材には銅系溶接ワイヤーを使用する。冶金学的接合を促進し、割れのリスクを低減す るために、ニッケルまたはニッケル銅合金ワイヤーを 1~3本、開先内に戦略的に配置する。これらは、異種金属間の移行層として機能する。

十分な溶け込みと融合を確保するため、同種の金属 溶接に通常使われるレベルよりも高い溶接エネル ギー・レベルを採用してください。入熱を制御し、銅母材が過度に溶けるのを防ぐため に、水冷銅バッキング・バーを利用する。開先中心線からおよそ5~6mmオフセットし、銅側 を優先して溶接ワイヤーを配置する。この技法は銅の高い熱伝導率を補い、接合部全体に均等な熱分布を促します。

熱応力を管理し、熱間割れを防ぐために、パス 間温度を注意深く監視、制御する。残留応力を緩和し、溶接継手の機械的特性を最 適化するために、溶接後の熱処理が必要な場 合もある。

純銅とステンレス鋼のサブマージアーク溶接のプロセスパラメータ

| 溶接 | ジョイントフォーム | 厚さ mm | 溶接ワイヤ径 mm | 溶接電流 A | 溶接電圧 V | 溶接速度 mm/s | ワイヤー送り速度 cm/min |

|---|---|---|---|---|---|---|---|

| T2+1Cr18Ni9 | バットV | 10-10 | 4 | 600-650 | 36-38 | 6.4 | 232 |

| 12-12 | 4 | 650-680 | 38-42 | 6.0 | 227 | ||

| 14-14 | 4 | 680-720 | 40-42 | 5.6 | 223 | ||

| 16-16 | 4 | 720-780 | 42-44 | 5.0 | 217 | ||

| 18-18 | 5 | 780-820 | 44-45 | 4.5 | 213 | ||

| 20-20 | 5 | 820~850 | 45-46 | 4.3 | 210 |

TIG溶接は、銅、銅合金、ステンレス鋼を接合する際に、高品質の接合部を作り出すことができます。しかし、最適な結果を得るには、特定のテクニックをマスターする必要があります。主な継手構成は、突合せ継手と隅肉継手です。異種金属溶接の場合、銅側は正方形のまま、ステンレス鋼側にハーフV溝を用意することをお勧めします。

溶接に先立ち、徹底した表面処理が重要である。溶接面の汚れを落とし、専用のフラックス(70% H3BO3, 21% Na2B4O2, 9% CaF2)を接合部の表裏両面に塗布する。溶接を開始する前に、フラックスを完全に乾 燥させる。

異種金属溶接を成功させるには、溶加材の選択が 重要である。モネル合金(70% Ni、30% Cu)、またはHS221、QAI9-2、QAI9-4、 QSi3-1、QSn4-3などのケイ素とアルミニウムを 含む銅合金が望ましい。これらの金属フィラーは、溶接性と接合部の 機械的特性を向上させる。

TIG溶接では、正確なアーク位置決めが不可欠で ある。タングステン・アークを銅側に偏らせ、溝中心 線から5~8mmのオフセットを維持する。この技法は、ステンレ ス鋼の溶融を制御し、金属間化合物の生成リ スクを低減するのに役立つ。

溶接工程では通常、銅、銅-ニッケル、またはア ルミニウム-青銅のフィラー・ワイヤーが使われ る。これらの素材は、溶接金属の機械的特性を向上 させ、銅の溶け込み割れのリスクを軽減する。振動のないストレート・ビード技法が一般的 に好まれ、入熱を最小限に抑えるために移動速度 を上げる。

アルゴン・アーク溶接とろう付けのハイブリッド・ プロセスを実施する場合、ステンレス鋼側の溶融を最 小限に抑えること。この方法によって、ステンレス鋼側ではロウ付け接合、銅側では溶 接接合となり、異種金属間の冶金的適合性が最適化される。

黄銅をステンレス鋼にTIG溶接する際の 具体的なプロセス・パラメーターは、添付 の図を参照のこと。これらのパラメータは出発点であり、材 料の厚さ、接合部の設計、特定の合金組成に基 づいて微調整が必要な場合がある。

黄銅H62Sn-1とステンレス鋼1Cr18Ni9TiのTIG溶接

| 溶接部の厚さ mm | タングステン電極直径 mm | タングステン電極延長長 | ノズル径 mm | 溶接電流 a | アルゴン流量 L/分 |

| 3+3 | 3 | 5-6 | 12 | 100~120 | 10 |

| 3+6 | 3 | 5-6 | 12 | 140-180 | 10 |

| 3+18 | 3 | 5-6 | 12 | 150-200 | 10 |

銅やステンレス鋼にガス溶接を施す場合、アーク 溶接に比べて火炎温度が低いため、独特の難題 が生じる。この温度差は、いくつかの合併症を引き起こす可能性がある:

これらの課題に対処するには、適切な溶加材 の選択が重要である。純銅と18-8ステンレス鋼の接合には、 HSCuZn-2 (60% Cu, 40% Zn)、HSCuZn3 (59% Cu, 41% Zn)、HSCuZnNi (54-56% Cu, 43.5-45.5% Zn, 0.5-1.5% Ni)などの銅-亜鉛合金溶接ワイヤ ーが一般的に使用される。これらの金属フィラーは、強度、耐食性、 両方の母材との適合性のバランスがとれてい る。

中性火炎溶接の場合、溶接プールを酸化から保護 し、濡れ特性を改善するために、フラックスとし て301 溶接粉(一般にホウ砂、ホウ酸および他のフラックス 剤の混合物)または純粋なホウ砂を使用できる。

より長い溶接部を扱う場合、入熱の不一致を 緩和する技術として、溶接前にステンレス鋼側の開先 面に黄銅層を蒸着させる方法がある。この中間層は、熱緩衝材の役割を果たし、 溶接プロセス中の2つの異種金属間の熱分布を 均等化するのに役立つ。

銅とステンレスのガス溶接を最適化するには、 以下のベスト・プラクティスを考慮すること:

銅をステンレス鋼にろう付けする場合、濡れ性が優 れ、融点が低い銀系はんだが主に使用される。一般的な合金には、HL302 (56% Ag)、HL309 (50% Ag)、HL312 (45% Ag)があり、それぞれ用途に応じた利点がある。ろう付けプロセスは一般的な原則に従うが、温度制御と熱分布には注意が必要である。

銅とステンレスのろう付けにおける主な注意点は以下の通りです: