CNCプレスブレーキがスムーズに動いているのはなぜだろう?答えは作動油にあります。この不可欠な作動油は、機械の最適な性能と寿命を保証します。当社の記事では、さまざまな温度に最適な作動油の種類、定期的なメンテナンスの重要性、よくある落とし穴を避けるためのヒントについて掘り下げています。これらの重要な要素を理解することで、プレスブレーキを効率的にメンテナンスし、費用のかかる故障を防ぐことができるようになります。機械のメンテナンスをマスターする準備はできましたか?続きをお読みください!

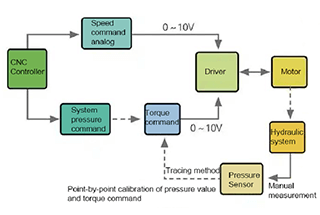

このCNCプレスブレーキに使用される作動油は、40℃における粘度が32~46cSt(ISO VG 32~46)でなければならない。これは50℃において約4~5°E(エングラー粘度)に相当する。

最適な性能を得るためには、気温の高い環境ではISO VG 68摩耗防止油圧作動油を、気温の低い環境ではISO VG 46摩耗防止油圧作動油を使用することが推奨される。これらの等級は、一般的な作動温度にわたって適切な粘度を提供する。

汚染はシステム故障の主な原因であるため、油圧システムの清浄度を維持することは非常に重要です。最初の油充填の前に、リザーバを完全に清掃し、すべてのゴミや汚染物質を取り除きます。

洗浄したタンクに、10μm以上に精密ろ過した作動油を入れる。適正な油量については、機械の技術仕様を参照してください。

新しく購入した作動油であっても、精密油圧システムに要求される清浄基準を満たさない場合があることに注意することが重要である。

最初の500時間の運転後、リザーバを排出して清掃し、新鮮で細かくろ過された作動油を補充する。その後、2000運転時間ごと、または毎年いずれか早いほうに、オイル交換とタンク清掃を行ってください。

低温(-5℃以下)での運転は推奨しない。やむを得ない場合は、無負荷状態で長時間の暖機運転を行ってください。寒冷地での運転には、オイルヒーターの設置を検討してください。

通常の使用条件下では、油温を70℃以下に維持してください。高温環境や集中的な使用の場合は、付属のタンク・インターフェイスを使用してオイル・クーラーを取り付け、最適な粘度とシステムの寿命を確保してください。

システムの効率を維持し、部品の早期摩耗を防ぐために、粒子計数と粘度テストを使用してオイルの状態を定期的に監視します。

CNCの適切なメンテナンス プレスブレーキ 特に作動油の管理と交換に重点を置いている。機械の性能を最適化し、長持ちさせるためには、オイルの定期的な監視と交換が不可欠である。

新たにCNCプレスブレーキを稼動させる場合、初期の作動油交換スケジュールとメンテナンス手順は以下の通りです:

CNCプレスブレーキのその他の主なメンテナンスポイントは以下の通り:

プレスブレーキの作動油漏れは、機械の性能、精度、安全性に大きな影響を与えます。一般的な油漏れの原因は以下の通りです:

作動油の漏れに効果的に対処するには、徹底的な検査、正確な診断、影響を受けた部品の適切な修理または交換を含む体系的なアプローチが不可欠です。油の分析とシステム圧力のチェックを含む定期的なメンテナンスは、漏れを防ぎ、プレスブレーキの運転寿命を延ばすのに役立ちます。

作動油の加熱は、極寒の環境を除けば通常不要です。しかし、プレスブレーキの性能を最適化するためには、正確な温度制御が不可欠です。氷点下の条件下では、冷えすぎた油は粘性が高くなり、動作が鈍くなったり、部品の摩耗が増えたりします。逆に、油温が上昇しすぎると粘性が低下し、圧力伝達が安定せず、機械の精度が損なわれる可能性があります。

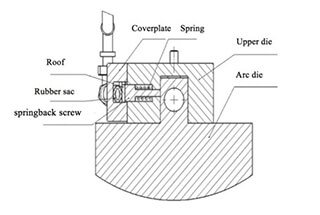

油加熱を必要とする状況では、簡単な電気加熱システムを導入することができる。これには通常、サーモスタット制御の加熱エレメントを油圧リザーバ内または戻りラインに直接設置する必要があります。プレスブレーキに使用されるほとんどの作動油の理想的な使用温度範囲は、40°C~60°C(104°F~140°F)です。油をこの範囲に維持することで、効率的な動力伝達、適切な潤滑、油寿命の延長のために最適な粘度が確保されます。

最新の油圧システムには、最適な油温を維持するために温度センサーと自動加熱/冷却システムが組み込まれていることが多いことに注意することが重要です。この積極的なアプローチは、コールドスタートの問題とオーバーヒートの両方を防ぐのに役立ち、さまざまな環境条件下で一貫したプレスブレーキの性能を保証します。

プレスブレーキは通常、ISO VG 46摩耗防止油圧作動油を使用します。これは、産業機械の高圧油圧システム用に特別に調合されたものです。このグレードのオイルは、プレスブレーキの操作に最適な粘度と熱安定性を提供します。オイルに含まれる摩耗防止添加剤は金属表面に保護膜を形成し、ポンプ、バルブ、シリンダーなどの重要部品の摩擦と摩耗を大幅に低減します。

ISO VG 46摩耗防止油圧作動油を使用すると、いくつかの利点がある:

摩耗防止添加剤の入っていない標準的なISO VG 46作動油を使用することは、部品の早期摩耗、システム温度の上昇、バルブシールやシリンダシールの損傷につながる可能性があるため、避けることが極めて重要です。適切な添加剤の欠如はまた、効率の低下とエネルギー消費の増加をもたらす可能性がある。

プレスブレーキの性能を最適化し、長持ちさせるためには、常にメーカーの仕様を参照し、推奨される作動油の種類とグレードを使用してください。

プレスブレーキの作動油の交換頻度は、いくつかの要因によって異なりますが、一般的には、2,000~4,000運転時間ごと、または1年に1回、いずれか早いほうを交換することが推奨されています。ただし、このスケジュールは機械の使用状況、環境条件、油の品質によって変わることがあります。

プレスブレーキの性能を最適に保つためには、定期的なオイル分析が重要です。オイルは毎月チェックし、四半期ごとに総合的な分析を行うことをお勧めします。この分析には、粘度、水分含有量、粒子数、添加剤のレベルを含める必要があります。分析で著しい劣化や汚染が見つかった場合は、直ちにオイルを交換する必要があります。

作動油を早急に交換する必要があることを示す主な指標は以下のとおりである:

適切なオイルメンテナンスは、油圧部品の寿命を延ばすだけでなく、プレスブレーキの性能と精度を安定させます。オイルの種類や交換間隔は、プレスブレーキのモデルやブランドによって異なることがあるため、必ずメーカーの推奨事項を参照してください。