巨大な鋼板がどのようにして正確に切断されるのか、不思議に思ったことはありませんか?金属加工業界の縁の下の力持ち、油圧シャーリングマシンの世界を覗いてみましょう。このブログでは、この強力な機械の背後にある魅力的なメカニズムに迫り、船から高層ビルまで、私たちを取り巻く世界をどのように形作っているのかを探ります。油圧シャーリング技術の威力と精巧さに驚かされることでしょう!

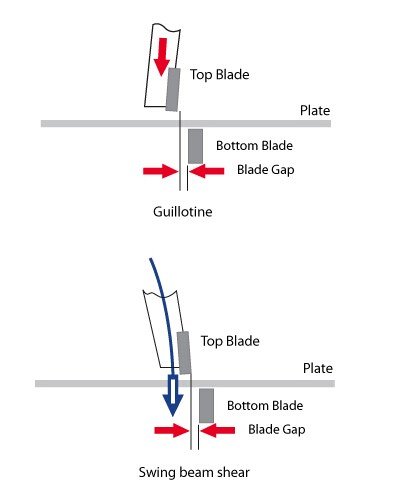

油圧シャーリングマシンは、金属板を正確に切断するために設計された特殊な装置である。移動する上刃と固定された下刃を使い、さまざまな厚さの金属板に剪断力を加えることで作動する。この工程は、適切なブレードクリアランスを利用することで、金属板を希望のサイズに分離します。

油圧シャーリングマシンは、主に金属加工に使用される鍛造機械の一種です。油圧シャーリングマシンは、その汎用性と効率性により、さまざまな産業で広く利用されています。油圧シャーリングマシンの恩恵を受ける主な産業には、以下のようなものがあります:

油圧シャーリングマシンは、精密かつ効率的な金属切断能力を提供し、現代の工業生産において重要な役割を果たしています。さまざまな業界で広く使用されていることから、製造・加工業務における重要性が浮き彫りになっています。これらの機械の機能と用途を理解することで、産業界は生産工程を最適化し、高品質の結果を得ることができます。

の視覚的なデモンストレーションについては 油圧シャーリングマシン 以下のビデオをご覧ください。

油圧シャーリングマシンは、金属板やプレートの切断に使用される産業機器の一種である。シャーリングに必要な力を発生させるために、油圧システムを使用して作動する。この機械は、その精度、効率、異なる厚さの金属材料を扱う能力により、様々な産業で広く利用されている。

油圧シャーリングマシンは、その汎用性と効率性により、さまざまな産業で使用されています。主な分野には次のようなものがあります:

油圧シャーリングマシンはシャー切断の原理で作動し、2枚のブレードの相対運動によってシートメタルが切断される。このプロセスは、必要な力と制御された動きを提供する油圧システムによって駆動されます。ここでは、動作原理についてより詳しく説明します:

この油圧駆動プロセスにより、シャーリングマシンは正確な制御で高い切断力を実現し、幅広い板厚と材質に対応します。

シャーリングマシンは、板金やその他の材料を切断するために使用される、金属加工業界では不可欠なツールです。油圧シャーリングと機械式シャーリングに大別されます。油圧式シャーリングマシンは、機械式シャーリングマシンに比べてエネルギー消費量が少なく、騒音が少ないため、一般的に使用されています。

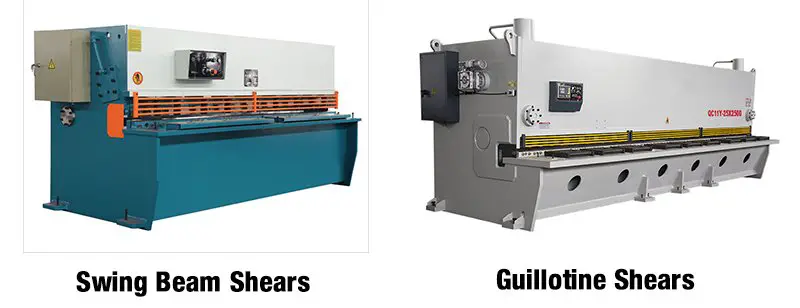

油圧シャーリングマシンは、ブレードキャリアの動きに基づいてさらに分類することができる:

ここでは、さまざまな種類のシャーリングマシンを、それぞれの特徴とともに詳しくご紹介します:

油圧シャーリングマシンには、シンプルな手動操作から複雑な多機能マシンまで、さまざまな産業ニーズに対応するさまざまなオプションがあります。具体的な種類とその用途を理解することで、与えられた作業に適した機械を選択し、金属加工作業の効率と精度を確保することができます。

油圧シャーリングマシンは、従来のプレートシャーと比較していくつかの利点があり、現代の産業用途において好ましい選択となっています。主な利点をいくつかご紹介します:

数値制御(NC): 油圧シャーリングマシンの最も大きな利点の一つは、数値コードによって制御できることである。これらのコードは、特定の作業要件に基づくさまざまな文字の組み合わせによって生成される。この数値制御により、機械の向き、速度、切断力を正確に管理することができます。

正確なポジショニング: 油圧シャーリングマシンは、位置決め精度に優れています。調整ロッドは中心軸を中心に死角なく連続的に回転し、正確な切断を保証します。この機能は、複雑な反復作業に特に有効です。

静かな動作: 従来の機械式シャーと異なり、油圧シャーリングマシンは静かに作動します。このため、職場における騒音公害が減少し、作業者にとってより快適で健康的な環境づくりに貢献します。

使いやすさ: 油圧シャーリング機の操作は簡単で、習得しやすい。ユーザーフレンドリーなインターフェースと自動制御により、オペレーターは主に基本的なコンピュータスキルを必要とします。

素材の質: これらの機械は通常、耐久性のあるステンレス鋼で作られており、強い耐食性と安定性を備えている。そのため、振動振幅が大きく過酷な環境にも適している。

堅牢な設計: 油圧シャーリングマシンは堅牢な構造であるため、長期的な信頼性と最小限のメンテナンス要件が保証され、作業効率がさらに向上します。

護身用フェンス: 産業機械において安全性は非常に重要な考慮事項です。油圧シャーリングマシンには、オペレータを保護する頑丈なセルフディフェンス・フェンスが装備されています。機械が故障した場合、フェンスがバリアとなり、オペレータと機械が直接接触するのを防ぎます。

視認性の向上: 油圧シャーリングマシンの照明を調整することで、視認性が向上し、オペレーターは素早く正確に材料の位置決めを行うことができます。この機能により、生産工程に利便性と安全性が加わります。

なめらかな外観: 油圧シャーリングマシンは、機能的な利点に加えて、多くの場合、洗練されたモダンなデザインが特徴です。これは、作業スペースの美的魅力を高めるだけでなく、機械の背後にある高度な技術と精密工学を反映しています。

汎用性がある: 油圧シャーリングマシンは汎用性が高く、さまざまな素材や厚みに対応できます。そのため、自動車から航空宇宙製造まで、さまざまな産業用途に適しています。

油圧シャーリングマシンは、従来のプレートシャーと比較して、精度、効率性、耐久性、安全性、美観の面で大きな進歩を遂げています。数値コードによる制御が可能で、堅牢な構造とユーザーフレンドリーな操作性を併せ持つ油圧シャーリングマシンは、現代の製造環境において非常に貴重な資産となっています。

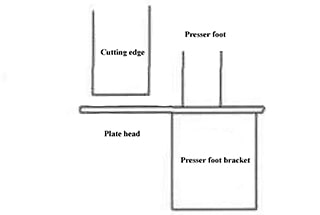

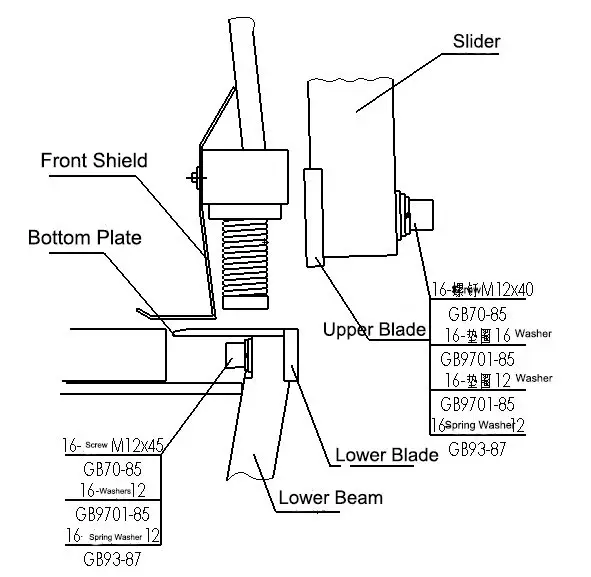

油圧シャーリングマシンは、精密かつ効率的にシートメタルを切断するために、金属加工業界では不可欠です。最適な操作とメンテナンスを行うためには、さまざまな部品とその機能を理解することが重要です。以下では、油圧シャーリングマシンの主な部品と機能について詳しく説明します。

シャーリングマシンのフレームは鋼板製の堅牢な構造で、安定性と耐久性を確保しています。このフレームには、いくつかの重要なコンポーネントが含まれています:

さらに、油圧シリンダーとスライディングブロックガイドサポートがフレームの両側に設置されている。これらの部品は、ブレードのクリアランスを制御するプッシュアップ機構として機能し、正確なカットを保証します。

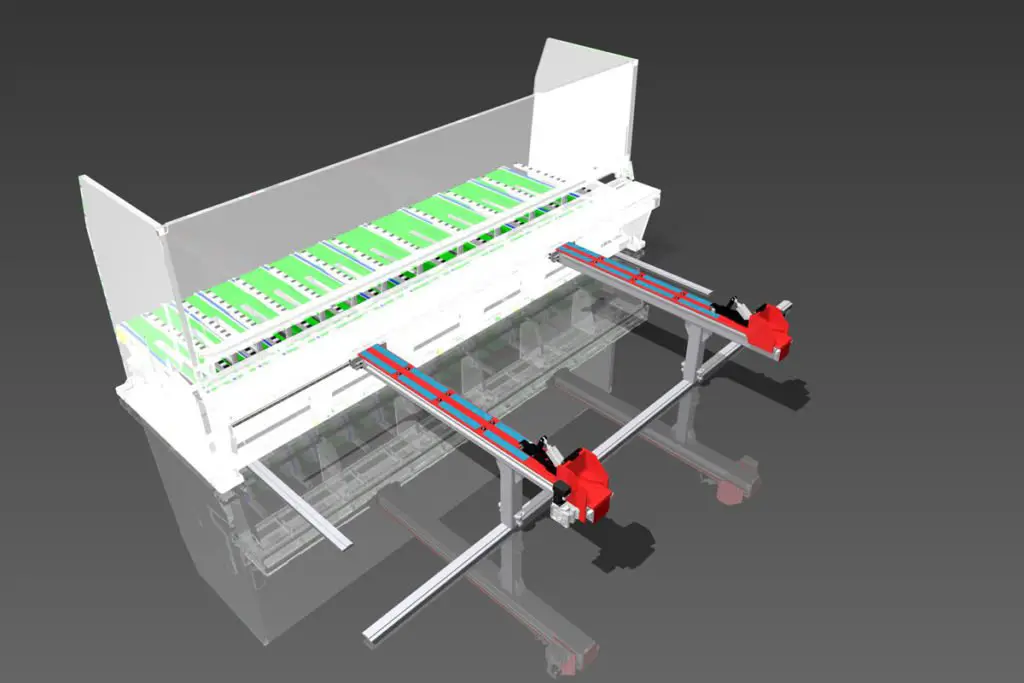

ブレードホルダーは上刃を収納する重要な部品である。油圧シリンダーに接続され、せん断力を伝達し、切断を行うための上下運動を可能にします。ブレードホルダーにはバックゲージ機構もあり、シャーリングされたプレートのサイズを正確に位置決めします。

シャーブレードは高規格鋼製で、低炭素鋼からステンレス鋼まで、さまざまな種類の鋼板を切断できるように設計されています。上刃、下刃ともに4枚の刃先が交換可能で、回転させることで刃の寿命を延ばすことができます。

バックゲージ機構は、正確な切断作業に不可欠です。これには以下が含まれます:

燃料タンクは、シャーリングマシンの後ろにあるオイルタンクベースに取り付けられている。その中には

タンクの左側にあるオイルゲージは作動油レベルを示し、最適な性能を発揮するためには中間レベルに維持する必要がある。

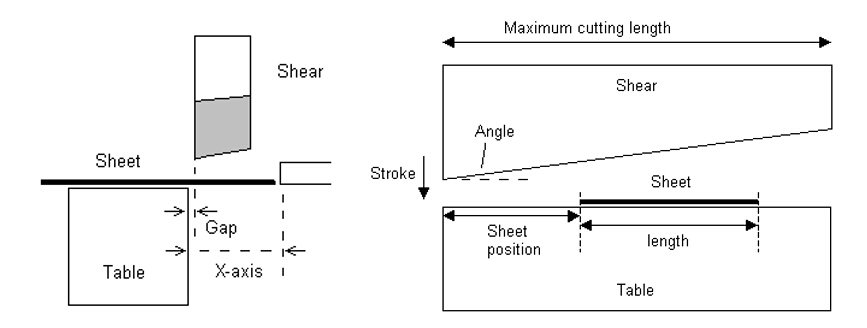

この装置は、切断する材料の厚さに合わせて、上刃と下刃の隙間を調整することができます。適切な隙間調整は、剪断力を最適化し、ブレードの寿命を延ばし、高品質なカットを実現するために非常に重要です。一般的には、ギャップは材料厚の10%に設定します。

フロント・サポーターには、作業台に取り付けられたサイド保持装置があり、シャーリングされたプレートが両側で垂直を保つことを保証します。

シャーリングマシンの操作は安全が第一です。指保護プレートは、作業者の指と切断ブレードの間に安全な距離を保つために、機械のクランプホルダーに取り付けられています。このプレートは、事故を防ぐために機械的な安全基準を満たしていなければなりません。

油圧シャーリングマシンの部品と機能を理解することは、その効率的で安全な操作に不可欠です。各部品は、正確な切断、刃の寿命の維持、オペレーターの保護など、特定の役割を果たします。これらの部品を定期的にメンテナンスし、適切に調整することで、機械の性能が向上し、耐用年数が延びます。

指を保護するための安全な距離

| 鋏 | マックス・エー | min.B |

|---|---|---|

| 8/6.5/3000 | 12 | 80 |

| 8/6/4000 | 12 | 80 |

| 10/3000/4000 | 20 | 120 |

| 13/3000 | 23 | 200 |

注:これらの寸法は機械安全規格に準拠しています。

プレートをバックストップブロックにセットする際、プレートとシャーリングマシンのテーブルの間に指を挟まないようにすることが重要です。これを怠ると、プレス中にプレートが指を押しつけ、大怪我につながる恐れがあります。

さらに、バックゲージ・ブロックが所定の位置にない場合は、指保護プレートを通してプレートを押さないでください。この予防措置は、指を負傷する可能性を防ぐのに役立ちます。

シリンダーを押さえる

ホールドダウンシリンダーは、カッティングプロセス中のプレートの動きを防止するために不可欠です。安定性と正確性を確保するため、プレートをしっかりと押さえることで、カットの品質を向上させ、オペレーターの安全性を維持します。

シャーリングマシンの電気系統

シャーリングマシンの電気システムは、いくつかの重要な機能を果たすように設計されている:

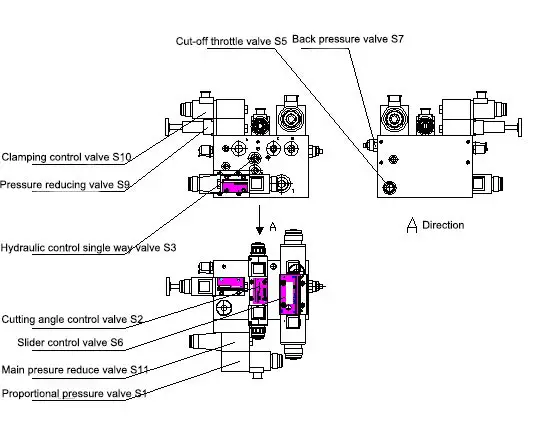

シャーリングマシンの油圧システム

油圧システムは、切断作業を実行するために協働するさまざまなコンポーネントの複雑なアセンブリである。これには以下が含まれる:

油圧システムの圧力と流れの方向を正確に制御することは、シャーリングマシンを効率的かつ正確に作動させるために極めて重要である。これらの改訂により、記事は正確で専門的であるだけでなく、読者が容易に理解できる明確で詳細な情報を提供し、全体的な品質と価値を高めている。

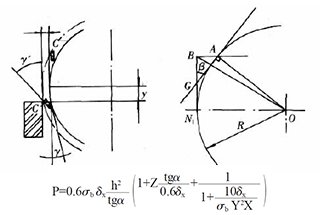

油圧シャーリングマシンがシャーリングできる最大厚さは、主にシャーリング機構の強度と発生できるシャーリング力によって決まります。せん断力には、以下のようないくつかの要因が影響します:

一般的に、油圧シャーリングマシンは32mmまでの厚さに対応できます。この厚さを超えると、コスト効率と効率が悪くなる。

シャーシート幅とは、シャーリング機構によって1回のパスで切断できる金属シートの最大幅のことです。この幅は、刃先の長さとメーカーの仕様によって決まる。

板幅がシャーリング機構のスロート深さ以下であれば、サイズに大きな制限はない。技術の進歩により、油圧シャーリングマシンの板幅は最大6000mmまで対応できるようになり、外国製では最大10000mmに達する機種もある。

剪断されたシートメタルの曲がりや歪みを最小限に抑えるには、一般的に剪断角度を小さくすることが好ましい。この場合、必要なせん断力は増加しますが、切断の品質は向上します。しかし、せん断力の増加は、せん断機構の応力部品の強度と剛性に影響を与える可能性があります。

スロート深さは、長手方向の切断方法にとって極めて重要である。スロート深さを小さくすると、フレームの剛性は向上するが、機械全体の品質が低下する可能性がある。最近の油圧シャーリングマシンのトレンドは、剛性と切断品質のバランスをとるために、スロート深さを最適化することです。

これらの仕様を理解することで、ユーザーはそれぞれのニーズに適した油圧シャーリングマシンを選択することができ、効率的で高品質な金属切断作業を実現することができる。

油圧シャーリングマシンは、その精度、効率、幅広い材料を扱う能力により、様々な産業で幅広く利用されている汎用性の高いツールです。以下は、さまざまな分野における油圧シャーリングマシンの主な用途の一部です:

装飾業界では、ステンレス鋼のドアや窓を作るために、油圧シャーリングマシンがベンディングマシンと併用されることが多い。これらの機械は、金属板を正確な寸法に切断するのに役立ち、その後、特別な場所の装飾要素を形成するために曲げられ、機能性と美的魅力の両方が強化されます。

油圧シャーリングマシンは、電気・電力産業で重要な役割を果たしている。金属板を特定のサイズに切断し、曲げ加工機でさらに加工します。この工程は、電気キャビネット、冷蔵庫パネル、エアコンシェルの製造に不可欠です。精密な切断により、部品が継ぎ目なく組み合わされ、電化製品の完全性と安全性が維持される。

自動車産業や造船産業では、大型の油圧シャーリングマシンが板材のシャーリング作業に欠かせない。これらの機械は、溶接や曲げなどの二次加工が施される大きな金属板を切断します。厚くて大きな板を扱うことができるため、油圧シャーリングマシンは、自動車のボディや船体、その他の大型構造部品の製造に理想的です。

航空宇宙産業では、高い精度と正確性が要求されるため、CNC油圧シャーリングマシンや電動油圧同期式CNCベンディングマシンが好まれます。これらの先進的な機械は、高品質の航空宇宙部品の生産に不可欠な、優れた精度と効率を提供します。精密な切断により、部品は厳しい業界基準を満たし、航空宇宙用途の厳しい条件にも耐えることができます。

前述の分野以外にも、油圧シャーリングマシンや油圧ベンディングマシンはさまざまな産業で重要な役割を果たしている。油圧シャーリングマシンや油圧ベンディングマシンは、機械や建設資材の生産、さらには日常消費財の製造にも使用されています。油圧シャーリングマシンの多用途性と効率性により、精密な金属の切断と成形を必要とするあらゆる産業で貴重な資産となっています。

要約すると、油圧シャーリングマシンは多くの産業で不可欠なツールであり、高品質の部品や製品の生産に貢献しています。精密かつ効率的に金属を切断し、成形するその能力は、現代の製造工程に欠かせないものとなっています。

手術前の準備

油圧シャーリングマシンの使用には、安全性、精度、効率性を確保するための重要なステップがいくつかあります。以下は、機械を正しく操作するための詳細なガイドです:

これらのステップに従うことで、油圧シャーリングマシンを安全かつ効率的に操作し、高品質の切断を保証し、マシンの寿命を延ばすことができます。

これらのガイドラインを遵守することで、オペレータは油圧シャーリングマシンを安全かつ効率的に使用することができ、事故や機器損傷のリスクを最小限に抑えることができます。

油圧シャーリングマシンの操作には、最適な性能を確保し、事故を防ぐために、細部への注意と安全プロトコルの遵守が必要です。以下に、留意すべき主な事項を示します:

定期的にブレードのクリアランスをチェックし、切断するさまざまな材料の厚さに応じて調整します。適切なブレードクリアランスは、きれいなカットを実現し、ブレードの寿命を延ばすために非常に重要です。

刃が鋭利で、切断面に傷、ガス切断、突出したバリがないことを確認する。刃がくすんでいると、切断品質が低下し、機械の摩耗が大きくなります。

機械の調整を行う際は、人身事故や機械の損傷を防ぐため、必ず電源を切ってください。調整を安全に行うために、必ずメーカーのガイドラインに従ってください。

運転中に異音やオイルタンクの過熱を感知した場合は、直ちにシャーリングマシンを停止し、原因究明を行ってください。油タンクの最高温度は 60℃を超えないようにしてください。過熱は油圧システムに潜在的な問題があることを示し、速やかに対処する必要があります。

マシンを損傷する恐れがあるため、ストリップをカットしないでください。カットする材料の最小幅は 40mm 以下にしてください。幅の狭いストリップをカットすると、ブレードや機械のフレームに過度のストレスがかかることがあります。

油圧シャーリングマシンの切断能力は、切断される材料の強度によって異なります。例えば

材料の特性を理解し、それに応じて機械の設定を調整することは、機械の完全性を維持し、正確なカットを保証するために不可欠です。

これらのガイドラインに従うことで、オペレーターは油圧シャーリングマシンを安全かつ効率的に操作することができ、高品質の生産とマシン寿命の延長につながります。

油圧シャーリングマシンのブレードは、切断工程の品質と効率を左右する重要な部品です。これらのブレードは通常、硬度、靭性、耐摩耗性を考慮して選択された高品質の工具鋼から作られています。シャーリングマシンの刃に最も一般的に使用される材料には、次のようなものがあります:

シャーリングマシンの刃の硬度は、その切断性能と耐久性に影響する重要な要素である。ブレードの標準硬度は、切断する材料の厚さによって異なります。ここでは、油圧シャーリングマシンに使用されるブレードの代表的な硬度値を示します:

これらの硬度レベルにより、ブレードは標準的な冷延鋼板やほとんどのステンレス鋼板を効果的に切断できる。

標準刃物硬度表

| 6.5/10mm | HRC | 58/59 |

|---|---|---|

| 13/16mm | HRC | 56/57 |

ステンレス鋼やその他の硬い素材を大量に切断する場合、切断工程で刃先が荒れることがある。これは、ブレードの磨耗や損傷が激しくなるためで、長時間の使用では切れ味や精度が維持できなくなる可能性があります。この問題に対処するため、6.5/10mm鋏用に硬度をわずかに下げた(HRC 56/57)オプションの刃を用意しています。このブレードは、硬度と靭性のバランスを保つように設計されており、荒刃の発生を抑え、全体的な切れ味を向上させます。

油圧シャーブレードに使用される材料に関するより詳細な情報については、"油圧シャーブレードに使用される材料 "のガイドを参照してください。8 油圧剪断ブレードの一般的な使用材料。"この資料では、さまざまなブレード素材の特性と用途について詳しく説明しており、特定の切断ニーズに適したブレードを選択するのに役立ちます。シャーリングマシンのブレードの素材構成と硬度を理解することで、油圧シャーリングマシンの性能と寿命を最適化するための情報に基づいた決定を下すことができます。

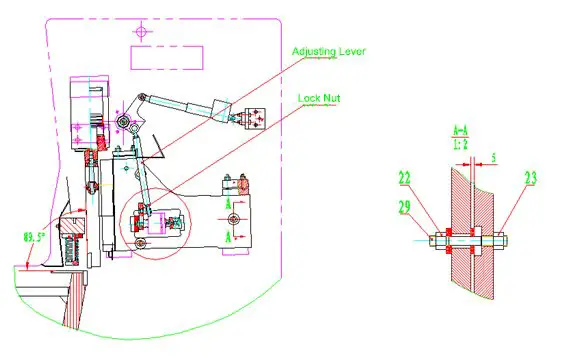

シャーリングマシンの操作において、ブレードの角度とクリアランスの調整は、最適な切断結果を得るために極めて重要である。これらの調整は、厚さ、硬さ、引張強度など、材料によって特性が異なるため、加工する材料に大きく左右されます。

しばしば「すくい角」または「傾斜角」と呼ばれる刃の角度は、シャーリング工程で重要な役割を果たします。この角度を調整することで、カットの品質やシャーリングマシン全体の効率にさまざまな影響を与えることができます。

ブレード間のクリアランスも、慎重な調整が必要な重要なパラメーターです。適切なクリアランスは、きれいなカットを保証し、ブレードの寿命を延ばします。

最新のシャーリングマシンには、刃の角度とクリアランスをリアルタイムで調整・監視できる高度な制御システムが搭載されていることが多い。

シャーリングマシンのブレード角度とクリアランスの調整は、高品質な切断と効率的な作業を実現する上で非常に重要な要素です。これらの調整の効果を理解し、材料特性に基づいて正確な変更を行うことで、オペレーターはシャーリングマシンの性能を高め、優れた結果を得ることができます。定期的なモニタリングと調整は、高度な制御システムによって促進され、一貫した信頼性の高いシャーリング作業をさらに確実なものにしています。

油圧シャーリングマシンを使用する場合、最小切断幅は切断の品質と精度を確保するために考慮すべき重要な要素である。最小切断幅のガイドラインは、シャーリングが精密かそうでないかによって異なります。

非精密剪断の場合、剪断されたストリップの幅は板厚の3倍を下回ってはならない。このガイドラインは、過度の変形を防ぎ、より安定した切断工程を確保するのに役立ちます。例えば、板厚が5 mmの場合、剪断ストリップの最小幅は少なくとも15 mmでなければなりません。

精密剪断の場合、要件はより厳しくなる。剪断される材料の幅は、板厚の少なくとも6倍でなければなりません。この高い比率は、切断の精度と品質を損なう材料の歪みや曲がりを避けるために必要です。例えば、板厚が5 mmの場合、シャーリングされたストリップの最小幅は少なくとも30 mmでなければならない。

油圧切断機による剪断の品質を評価する場合、特に2mmの普通冷延板については、いくつかの重要なパラメータを考慮する必要があります。これらのパラメータは、剪断工程の精度と一貫性を保証し、最終製品の品質を維持するために重要です。以下に、剪断精度を評価するための詳細な基準を示します:

これらのパラメータを遵守することで、油圧切断機の剪断精度を効果的に評価し、維持することができます。平行度、真直度、繰り返し位置決め精度を指定された公差内に確保することで、高品質な剪断結果が保証されます。

これらの詳細な指示に従うことで、油圧シャーリングマシンのブレードの適切な取り付けと最適な性能を確保することができます。

ブレードクリアランスは、シャーリングマシンの操作において重要な要素であり、シャーリング面の品質とブレードの寿命に直接影響します。適切に調整することで、効率的で安全な作業が可能になります。ここでは、ブレードクリアランスの調整について詳しく説明します:

通常、上刃と下刃のクリアランスは約0.02mmが標準であり、これは標準的なA4用紙の厚さにほぼ相当する。設置時にブレードのクリアランスを調整する一般的な方法は、シャーリングマシンで紙をカットすることです。

これは、ブレードの取り付けの際にプロではない人が犯しがちな間違いです。ブレード同士がぶつかるのを防ぐために、不必要に隙間を大きくしてしまうことが多いのですが、これは間違いです。

剪断機を長時間使用した後は、定期的に刃のクリアランスを調整する必要があります。ブレードクリアランスは、金属板厚の10%程度に設定することをお勧めします。下刃は油圧シャーリングマシンに固定されており、クリアランスの調整は上刃の位置を変えることによってのみ可能です。最小クリアランスは0.05~0.1mmとする。

適切なブレードクリアランス調整は、シャーリング面の品質を維持し、ブレードの寿命を延ばすために不可欠です。定期的な点検と調整、特に長時間の使用後は、シャーリングマシンが効率的かつ安全に作動するようにします。

油圧シャーリングマシンの適切なメンテナンスは、その長寿命、信頼性、安全性を確保するために極めて重要です。このガイドでは、日常的な注油、清掃、特定の安全指示など、不可欠なメンテナンス作業の概要を説明します。

シャーリングマシンのメンテナンスを行う際は、安全を最優先することが不可欠です。以下の手順に従って、安全な作業環境を確保してください:

潤滑は、シャーリングマシンのスムーズな操作に不可欠です。以下のガイドラインに従ってください:

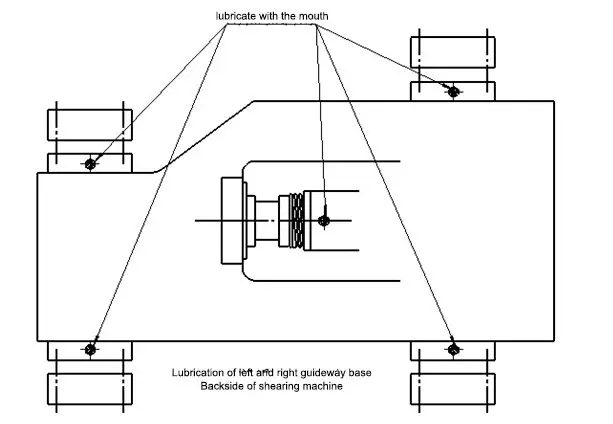

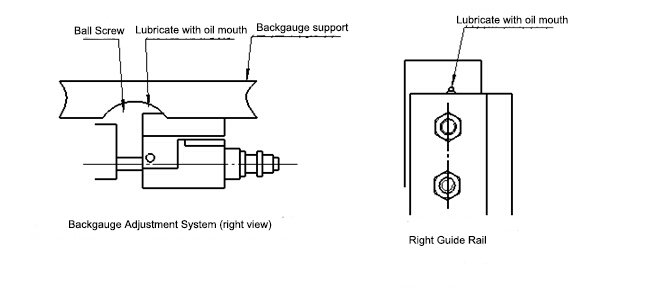

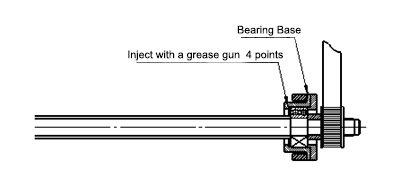

潤滑ポイントを以下に示す:

| そうだ。 | 潤滑ポイント | グリース |

|---|---|---|

| 1 | ボールスクリュー、ナット、スクリューエンドベアリング | カルシウム・ベース・グリース |

| 2 | ガイドレールとスライドガイドベース | カルシウム・ベース・グリース |

| 3 | スライディングブロックガイドレール | カルシウム・ベース・グリース |

| 4 | ガイドレールとクリアランス調整ネジとナット | カルシウム・ベース・グリース |

最適な性能を得るには、以下の作動油を使用する:

| メーカー | 作動油 |

|---|---|

| ESSO | NUTO H46 |

| シェル | TELLUS 46 |

| ガルフ | ハーモニー46 AW |

| 英国石油 | HLP46 |

| TBXACO | ランド石油 46 |

| モービルオイル | モービルDTE 25 |

油圧オイルの定期的な交換は、シャーリングマシンの性能を維持するために非常に重要です。以下の手順に従ってください:

信頼性の高い運転を保証するため、以下のメンテナンス手順を遵守してください。これは、週5日、1日8時間の作業を前提としたものです:

これらのメンテナンスガイドラインに従うことで、油圧シャーリングマシンの効率的で安全な運転を確保し、最終的に耐用年数を延ばし、その性能を維持することができます。

| 項目 | 注目ポイント | 期間 |

|---|---|---|

| 全身 | 機械のほこりや汚れを払い、刃に軽く油を差す。 | ウィークリー |

| スライダー | ガンへの注油 | ウィークリー |

| バックゲージ・サポート・ベアリング | ガンへの注油 | ウィークリー |

| バックゲージボールネジ | ガンへの注油 | ウィークリー |

| スライダーガイドレール | デリックの調整 | 3ヶ月 |

| バックゲージの位置を確認する | バックストップブロックの位置誤差が+0.1mmを超える場合は、リセットしてください。 | 3ヶ月 |

| 油圧部品とシステム | タンクのオイルレベルを確認する。新しいオイルに交換する必要がある場合は、フィルターを20umに交換する。 | ウィークリー |

| 古いオイルを抜き、新しいオイルを入れる。 | 初回12カ月 | |

| すべてのバルブ、油圧システム、チューブ、コネクタを点検し、漏れや詰まりを防止し、必要に応じて交換する。 | 3ヶ月 | |

| インポートおよびエクスポート・フィルターのクリーンさをチェックする。 | 3ヶ月 | |

| フットスイッチ | フットスイッチペダルの変形、破損などをチェックする。 | 毎月 |

| 電気制御機器 | 電気キャビネットのリミットスイッチをチェックし、摩耗や火傷があれば交換すること。 | 3ヶ月 |

| 鋏 | エアメタルシャーの摩耗や異常の観察 | 3ヶ月 |

| フィンガープロテクター | 危険区域に指が入らないよう、シート鋏の保護装置をチェックする。 | 毎月 |

下のリンクをクリックすると、スイングビーム鋏とギロチン鋏の取扱説明書をご覧いただけます。

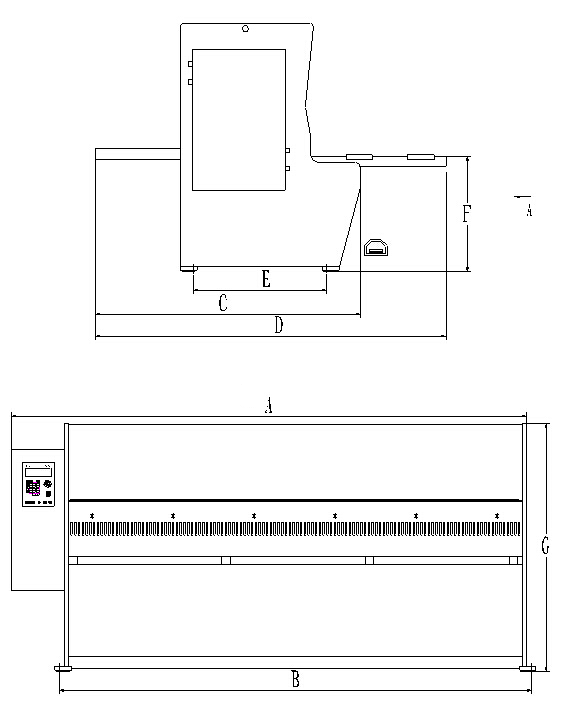

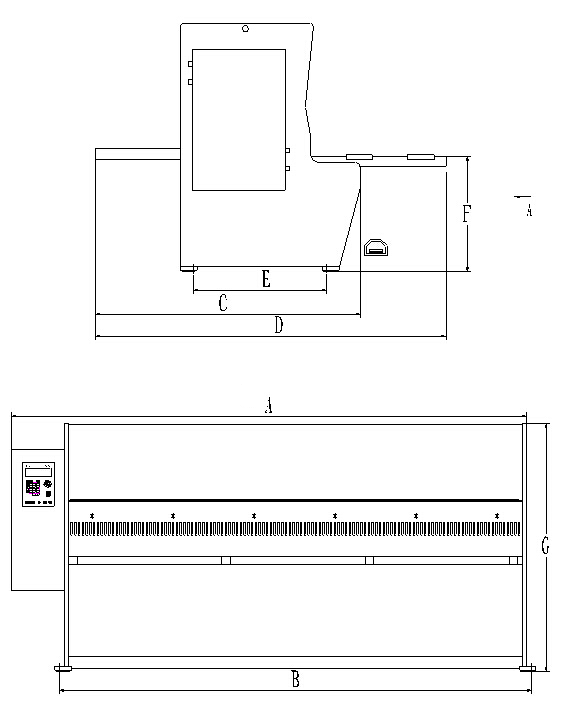

これが図面だ:

これが図面だ:

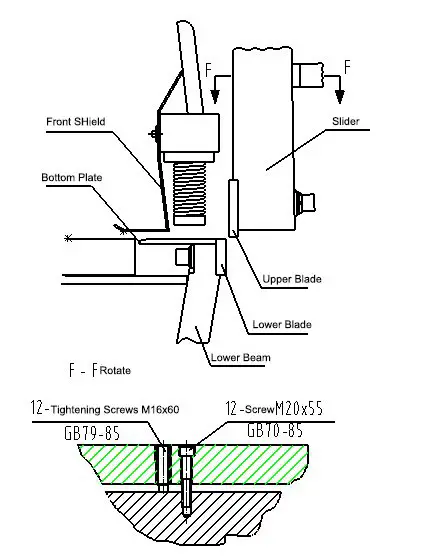

1.スライダーの上下の動き

メインオイルラインからのオイルが3位置4方向制御弁S6に導かれると、S6Y1Aが通電される。するとオイルはS6Pを通ってS6Bに入り、一方向弁S8を開いて右シリンダ(左右のシリンダは直列に接続されている)の下室に流入し、右タンクから左シリンダの下室にオイルが流れる。

左シリンダー上室のオイルがS6A、S6Tの順に入り、スライダーを上昇させる。

S6Y1が通電されると、オイルはS6を通ってS6Aに入り、次に左シリンダーの上部チャンバーに入り、次に右シリンダーの上部チャンバーに入る。

オイルは背圧弁S7の圧力に打ち勝ち、S6Bを通ってS6Tに入り、オイルタンクに戻り、スライダを下降させる。

2.せん断角度の調整

シャーリングマシンのせん断角度に設定値がない場合、スライダーブロックは上下に動くことができません。そのため、せん断角度はコントローラで設定する必要があります。

剪断角の調整は以下の通り:

油が三位置四方制御弁S2に導かれ、Y2Aに通電されると、油はS2Pを通ってS2Bに入り、油圧制御一方向弁S3を開き、左シリンダの下室と右シリンダの上室に流入し、左オイルシリンダの上室は回路を形成せず、動かない。

右シリンダ下室のオイルがS6T、背圧弁S7、S6B弁を通ってオイルタンクに戻ると、切れ角が小さくなる。

逆にY2Bが通電されると、オイルはS2Pを通ってS2Aに入り、一方向バルブS4を開いて右オイルシリンダの下室に流入する。

右シリンダー上室のオイルは油圧制御の一方向バルブS3(この時点ではS3バルブが開いている)にしか入らず、オイルはS2Bを通ってS2Tに入り、せん断角が大きくなる。

せん断角とせん断力の関係:

| マイルド・スチール (mm) | 6 | 8 | 10 | 13 | 13 | 13 | 13 | 16 | 16 | 20 |

|---|---|---|---|---|---|---|---|---|---|---|

| ステンレス鋼 (mm) | 3 | 4 | 6 | 8 | 8 | 8 | 8 | 10 | 10 | 12 |

| せん断力 (KN) | 132 | 220 | 430 | 730 | 620 | 620 | 650 | 730 | 850 | 1270 |

| シャー角度調整 (°) | 0.5-2.5 | 0.5-2.5 | 0.5-2 | 0.5-2 | 0.5-2.5 | 0.5-2.5 | 0.5-2 | 0.5-3 | 0.5-2.5 | 0.5-3 |

3.ホールドダウンシリンダーの働き

オイルがクランプ比例制御弁S10(その比例圧力は電気アーク圧力調整スイッチによって制御される)を通って方向制御弁S9に入ると、S9の作動により、オイルはS9Pを通ってS9Aに入り、次いでクランプ装置の上部チャンバに入り、クランプピストンを下方に移動させ、圧縮を生じさせる。

S9が電気を失うと、クランプピストンはクランプの内部スプリングによって上方に押し上げられ、クランプシリンダーの上部チャンバー内のオイルがS9バルブを通ってS9Tに入り、クランプ装置がリセットされます。

| そうだ。 | 項目 | 金額 | 価格 (人民元) |

|---|---|---|---|

| 1 | タイミングベルト | 1 | 150 |

| 2 | Oリング | 1 | 10 |

| 3 | Oリング | 1 | 12 |

| 4 | シーリングリング | 4 | 174 |

| 5 | 防塵リング | 2 | 302 |

板金工場長の指導の下、油圧シャーリング機のオペレーターは、次のことを行わなければならない:

油圧シャーリング機のオペレーターは、これらの責任と手順を遵守することで、板金工場内での安全で効率的な高品質の作業を保証します。

油圧シャーリングマシンは、主に鋼板を切断するために使用される、金属加工業界では不可欠なツールです。これらの機械にはさまざまな構成があり、最も一般的なものは、厚さ4~8mm、幅2.5~3.2mの鋼板を扱うように設計されています。

これらの機械の違いと価格帯を理解することは、手元の切断作業の具体的な要件に基づいて、十分な情報に基づいた決定を下すのに役立つ。

スイング・ビーム・シャーとギロチン・シャーの詳細な違いを確認することができる。 これ.

お客様のニーズに適した油圧シャーリングマシンを選択するには、いくつかの重要なステップがあります。本ガイドは、お客様の具体的な要件とご予算に見合った決定を下すために、そのプロセスをナビゲートするのに役立ちます。

以下は、よくある質問に対する回答である:

油圧シャーリングマシンは汎用性が高く、さまざまな厚さや性質の金属材料を切断することができます。これらの機械は、炭素鋼板、ステンレス鋼板(熱間圧延および冷間圧延の両方)、および航空宇宙産業、自動車産業、エレクトロニクス産業で一般的に使用されているアルミニウム板を効率的に切断することができます。さらに、油圧シャーは、真鍮、銅、様々な合金などの他の金属を扱うことができます。

この機械は、機械の能力にもよりますが、非常に薄いものから一般的には40mm以上の厚さの金属板やプレートの切断が可能です。油圧シャーリングマシンの調節可能なシャーリング角度とブレードクリアランスは、異なる厚さの材料を効果的に切断し、最小限の歪みと高い精度を保証します。

具体的な用途としては、航空宇宙産業では航空機部品用の高強度鋼板の切断に、自動車産業では車体やドアなどの自動車部品用の鋼板やアルミ板の切断に、家電・電子機器製造では冷蔵庫、エアコン、電子機器シェルなどの製品用のステンレス鋼板やアルミ板の切断に油圧シャーリングが使用されている。油圧シャーリングマシンは、多様な金属材料を扱うことができるため、さまざまな産業分野で不可欠なツールとなっている。

手動の機械式シャーリングマシンとCNC制御の油圧式シャーリングマシンのどちらを選ぶかを決める際には、精度、速度、制御、メンテナンス、特定の工場要件など、いくつかの要素を考慮する必要がある。

CNC制御の油圧シャーリングマシンは、±0.1 mmの公差レベルを提供し、材料の歪みを最小限に抑えて高品質の切断を行うなど、精度と正確性に優れています。一方、手動の機械式シャーリングマシンは、精度は高いものの、重要な用途に必要な精度には及びません。

速度の面では、機械式シャーリングマシンは毎分60~100カットの切断が可能で、大量生産に適している。しかし、定期的な休息と刃のギャップ調整が必要です。油圧式シャーリングマシンは、毎分20~30カットと低速で動作し、流体力学が関係するため、精密だが少量の切断に適している。

制御と自動化は、CNC制御油圧機械の大きな利点である。自動調整、デジタル表示、さまざまな切断パラメーターの正確な制御を特徴とし、人為的ミスを減らす。手動の機械加工機にはこのような自動化機能がないため、切断工程に矛盾が生じる可能性がある。

メンテナンスとコストも異なる。油圧式シャーリングマシンは、油圧システムの定期的なメンテナンスが必要で、コストアップにつながる可能性があります。機械式シャーリングマシンは、油圧オイルが不要でメンテナンスが簡単なため、環境に優しい。しかし、安全上の問題が多く、定期的な調整が必要である。

安全性も考慮すべき点である。油圧式機械には通常、過負荷保護機能が組み込まれており、操作の安全性が高い。機械式機械は、その急速な機械的動きと手動操作により、より多くの安全上のリスクがある。

まとめると、精度をあまり重視せず、大量生産が必要な場合は、機械式シャーリングマシンが適しているかもしれない。自動制御による精密で少量の切断には、CNC 制御の油圧式シャーリングマシンが適している。油圧式シャーリングマシンは、安全性と自動性に優れるが、メンテナンス費用が高くなる。

油圧シャーリングマシンを購入する場合、マシンが特定の用途のニーズを満たし、効率的に動作するように、いくつかの重要な仕様と要因を考慮する必要があります。

まず、切断する材料の種類と厚さを考慮してください。トン数不足は、切断品質の低下や作業効率の低下につながる可能性があるからです。

次に、希望する裁断長さを決定する。機械は、非効率と生産時間の増加を避けるために、一回の切断で材料を処理するのに十分な切断長を持つ必要があります。

刃の品質と種類も重要です。刃は合金鋼のような耐久性のある素材から作られ、高品質の剪断を保証するために、切断する素材に適したものでなければなりません。定期的な調整や交換が必要な場合もあります。

機械の制御システムは、その精度と効率に影響する。Cybelec社やDelem社のような先進的なCNCシステムは、より高度な自動化と精度を提供します。

安全機能が最も重要である。事故や怪我を防ぐために、ガード、緊急停止ボタン、安全インターロックが装備された機械を探すこと。

本体、刃物台、油圧システム、刃の隙間調整機構を含む機械の構造と構成は、頑丈で信頼できるものでなければならない。機械の強度と剛性が高く、油圧システムのメンテナンスが容易であることを確認する。

ブレードのギャップ調整は、異なる材料厚に対応するために不可欠です。適切に調整することで、ブレードの損傷を防ぎ、きれいなカットを実現します。

せん断角度は、通常0.5°から3.5°の間で、材料の変形に影響する。せん断角度を小さくすると、切断品質は向上するが、より大きな力が必要になる場合がある。

予算と投資収益率(ROI)も重要な検討事項です。マシンが予算内に収まり、経済的な負担を避けるために満足のいくROIが得られることを確認する。

メンテナンスとサービスは、マシンの寿命と効率にとって極めて重要である。機械を最適な状態に保つには、刃研ぎ、オイル交換、電気系統の点検など、定期的なメンテナンスが必要です。

最後に、将来の生産ニーズを考慮すること。機械は、将来的な拡張や特別な要件が発生した場合にも対応できるよう、十分な汎用性を備えている必要があります。

これらの要素を評価することで、特定のニーズを満たし、効率を高め、投資対効果の高い油圧シャーリングマシンを選択することができます。

油圧シャーリングマシンの性能を最適に保つために、以下のことを守ってください:

機械の操作は、メーカーのガイドラインに従って厳密に行うこと。特にカッティング・エリア、バックゲージ・システム、ガイド・レールの周辺を、ブラシや圧縮空気を使って定期的に清掃し、ほこりや金属くず、ゴミを取り除く。メーカーの指示に従って可動部品や組立部品に潤滑油を塗布し、潤滑油がきれいで沈殿物がないことを確認する。

モータのベアリングの潤滑グリースは定期的に交換し、特に分散型潤滑システムを備えた機械では、すべての指定箇所に毎日注油すること。重要部品や可動部品に摩耗、損傷、ずれがないか定期的に点検する。刃に欠けやくすみがないか点検し、必要に応じて研磨するか交換する。Vベルト、ハンドル、ノブ、ボタンに損傷や激しい摩耗がないか点検し、速やかに交換する。

作動油レベルを定期的に点検し、推奨レベルに維持する。メーカーのガイドラインに従って油圧フィルタを点検・交換し、油圧システムに漏れやホースの損傷がないか点検し、問題があれば直ちに対処する。電気接続部に摩耗、損傷、ゆるみがないか定期的に点検し、すべての接続が確実に行われていることを確認する。コントロールパネルを清潔に保ち、水、ほこり、過度の熱から保護し、推奨されるとおりにソフトウェアとファームウェアを更新する。

機械の偶発的な起動を防ぐため、保守や点検の前にロックアウト/タグアウト手順を実施する。指定された担当者だけが機械を操作し、無人の場合は停止するようにしてください。機械は毎週徹底的に清掃し、ガイドレールの表面、摺動面、ボール、ネジに注油する。毎日、工作機械に注油し、清掃し、工具固定ネジ、伝動機構、ハンドホイール、テーブル支持ネジ、ジャッキラインを点検し、締め付ける。

各潤滑油タンクのオイルと窒素のレベルを点検し、規則に従って給油し、オイル窓が明るく、オイルタンクに沈殿物がないことを確認する。トランスミッションの部品にゆるみがないか、ギアとラックのかみ合わせはどうか点検し、必要に応じて調整または交換する。ボールスクリューの古いグリースを清掃し、新しいグリースと交換する。各種バルブやフィルタを清掃し、必要に応じてオイルを交換する。モーター整流子の表面を点検し、バリを除去し、カーボン粉を清掃し、摩耗したカーボンブラシを交換する。

高速度鋼、工具鋼、鋳鉄など、長くて厚すぎる材料の切断は避け、機械の損傷を防ぐため、指定された材料面を超えて切断しないこと。燃料タンクの温度を監視し、60度以上になったら機械を停止すること。また、クランプ機構、クラッチ、ブレーキの異常な故障に注意し、問題が検出されたら直ちに機械を停止すること。

これらの包括的なメンテナンス手順に従うことで、油圧シャーリングマシンが最適に作動し、耐用年数が延びることを保証できます。