パワフルな機械がどうやって複雑な作業を難なくこなしているのか、不思議に思ったことはありませんか?その答えは、現代工学の縁の下の力持ちである油圧システムにあります。このブログでは、油圧の魅力的な世界を掘り下げ、その原理、利点、そして産業界におけるさまざまな用途を探ります。この驚くべきテクノロジーが、私たちの生活や働き方にどのような革命をもたらしているのか、ぜひご覧ください。

油圧システムは、液体を作動媒体とし、液体の内圧を利用して、流体力学におけるパスカルの原理に基づいて動力(エネルギー)を伝達、変換、制御する伝動システムである。

油圧システムは、機械設備を制御して様々な動作を行わせる要であり、その技術レベルと製品性能は、機械設備の自動化レベルと信頼性に直接影響する。

利点がある:

1.1. 油圧トランスミッション 装置は滑らかに作動し、低速で着実に動くことができる。負荷が変化するとき、動きの安定性は比較的安定し、動きの間に無段階の速度調整を容易に達成でき、調整の比率は大きく、一般に100:1まで、最高は200:1に達することができる。

2.同じ動力の下では、油圧伝達装置は体積が小さく、軽量でコンパクトな構造であるため、慣性が小さく、スイッチング速度が速い。

3.油圧伝達装置の制御と調節は比較的簡単で、操作しやすい。

デメリット

1.油圧伝達装置は、伝達動力媒体として液体を使用するため、相対運動部間の漏れが避けられず、体積ロスが発生する。

同時に、ボディが圧縮されやすいため、変速比の要求が非常に厳しい場合(ネジやギア加工など)には一般的に使いにくい。

漏れを減らすためには、油圧部品の製造精度を高くする必要がある。

2.パイプライン内や関連する油圧部品を通過する油の流れは、圧力損失、可動部品と流れる油分子との間の機械的摩擦損失や粘性摩擦損失、漏れによる体積損失をもたらし、油圧システム全体の効率を低下させる。

3.油温の変化は油粘度の変化を引き起こし、油圧システムの安定性に影響を与えるため、低温や高温の環境下で油圧トランスミッションを使用することは困難である。

4.油圧装置と相対運動部品との間のクリアランスが小さいため、油圧システムは油汚染に敏感であり、油汚染を防止する設備と良好な濾過が必要である。

1. 油圧技術の産業への応用

油圧技術は一般的に、冶金産業における圧延機油圧システム、連続鋳造油圧システム、軍事産業における航空機舵制御、船舶舵制御、高速応答追従システムなどの高速応答シナリオなど、重量、大型、超大型設備に適用される。

2. 風力発電における水力技術の応用

油圧システムは主に風力タービンのブレードモーメント、減衰、停止、ブレーキの状態を調整するために使用される。

風力発電の風車には多くの回転部品がある。ナセルは水平面内で回転し、風車とともに水平軸に沿って回転して発電する。

可変ブレード風力タービンでは、風車のブレードは異なる風条件に適応するために根元の中心軸を中心に回転しなければならない。風車が停止しているときは、ブレードの先端を投げてダンピングを形成しなければならない。

3. 軍事分野における油圧技術の応用

現代の戦争はハイテク状況下での局地戦である。ハイテクは軍事分野で広く利用され、さまざまな新兵器や技術兵器が戦場に投入され、戦争の突発性と破壊力はかつてないほど高まり、水力技術への依存度はさらに高まっている。

4. 工学機械分野における油圧技術の応用

油圧式可変高周波インパクトハンマーは、地質探査や海洋分野での応用が非常に期待されている。

一般的な油圧式可変高周波インパクトハンマーの加振周波数は10~20Hzであるが、最近日本で導入された最新の油圧式可変高周波インパクトハンマーは60Hzに達する。

また、工事においては、現場の実情に応じて加振周波数や振幅を変更することができ、振動や作業条件の最適化を実現することができる。

5. 水中作業分野における水理技術の応用

現代社会における人間の海底探査の深化に伴い、水中ロボット技術も急速に発展しており、その機能はもはや単純な観測型にとどまらない。

人々の視線は、明らかに開発スペースと市場規模が大きい操作型水中ロボットに注がれている。操作全体において、メカニカルハンドは最も広く使用され、複雑な部品である。

フレキシブルなメカニカルハンドは、水中ロボットが水中での様々な作業を優れた成果で完了するのを助ける。

6. 鉱山機械分野における油圧技術の応用

新型油圧ショベルは、軽量、小型、コンパクトな構造などの利点があるだけでなく、安定性、操作の容易さ、無段階速度調節や自動制御の実現が容易であることなど、伝動過程における一連の利点も備えている。

さらに、その性能は高効率、高信頼性、安全性、省エネルギー、自動化・知能化の方向に発展している。

7. エレベーターにおける油圧技術の応用

油圧式エレベーターは、大きな積載量とスムーズな運転という利点があるが、その運転方法は異なる。

R層積層ガイドレールはラダー式油圧エレベーターの移動形態に適しており、複合プーリー群は油圧エレベーターの移動形態に適している。

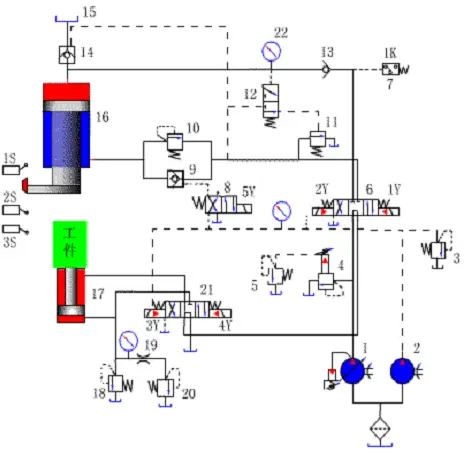

1. スタート

すべての電磁石はオフで、メインポンプの出力オイルはバルブ6と21の中間アンロードを通過する。

2. メインシリンダーの高速降下

電磁石1Yと5Yは通電され、バルブ6は正しい位置にあり、制御オイルはバルブ8を通過してソレノイド制御の一方向バルブ9を開く。

吸入経路:ポンプ1バルブ6右位置バルブ13メインシリンダー上室。

戻り経路:メインシリンダ下室バルブ9バルブ6右位置バルブ21中間位置オイルタンク。

メインシリンダースライドは自重により急速に下降し、ポンプ1は最大流量状態とはいえ、まだその必要量を満たすことができないため、オイルタンク15の上室内のオイルはチャージバルブ14を介してメインシリンダの上室に入る。

3. ワークへのゆっくりとした接近とメインシリンダーの圧力上昇

メインシリンダスライドがある位置まで下降し、ストロークスイッチ2Sがトリガされると、5Yは非通電となり、バルブ9は閉じ、メインシリンダ下室のオイルは背圧バルブ10、バルブ6右位置、バルブ21中間位置を通ってオイルタンクに戻る。

この時、主シリンダ上部室の圧力が上昇し、バルブ14が閉じ、ポンプ1から供給される圧油の作用により、主シリンダはゆっくりとワークに接近する。

ワークと接触した後、抵抗は突然増加し、圧力はさらに上昇し、ポンプ1の出力流量は自動的に減少する。

4. 圧力メンテナンス

主シリンダの上部室の圧力が所定値に達すると、圧力リレー7が信号を送り、1Yが非通電になり、バルブ6が中間位置に戻り、主シリンダの上部室と下部室が閉じ、一方向バルブ13とチャージングバルブ14の円錐面が良好なシール性を確保し、主シリンダの圧力が維持される。

圧力メンテナンス時間はタイムリレーによって調整される。圧力メンテナンス中、ポンプはバルブ6と21の中間位置からアンロードされる。

5. プレッシャーリリース、メインシリンダーリターン、プレッシャーメンテナンスエンド

タイムリレーが信号を発信すると、ソレノイド2Yが通電され、バルブ6は左位置になる。

メインシリンダの上部室の圧力が高いため、油圧パイロット弁12は上部位置にあり、圧油によって外部制御シーケンス弁11が開き、ポンプ1からの出力油が弁11を通ってオイルタンクに戻る。

ポンプ1は低圧で作動し、チャージングバルブ14のメインバルブコアを開くのに十分ではなく、代わりにバルブのアンローディングバルブコアを開き、メインシリンダ上室のオイルをアンローディングバルブ開口部から上部オイルタンクに戻すことができ、圧力は徐々に低下する。

メインシリンダー上室の圧力があるレベルまで下がると、バルブ12は下側の位置に戻り、バルブ11が閉じ、ポンプ1の圧力が上昇してバルブ14が全開になる。この時、オイルの流入経路は

ポンプ1→バルブ6左位置→バルブ9→メインシリンダー下室。オイルの戻りルートは

主シリンダー上室からバルブ14を経て上部オイルタンク15に入り、主シリンダーの急速復帰を実現する。

6. メインシリンダーが所定の位置に止まる

メインシリンダのスライダが上昇してトラベルスイッチ1Sがトリガされると、ソレノイド2Yは動力を失い、バルブ6は中間位置にあり、メインシリンダの下室を油圧ワンウェイバルブ9で密閉し、メインシリンダはその場に停止して動かず、ポンプ1からの出力油はバルブ6と中間位置の21を通ってアンロードされる。

7. 下部シリンダーの押し出しと引き込み

3Yが通電されると、バルブ21は左位置にある。オイルは、ポンプ1、中央位置のバルブ6、左位置のバルブ21、下部シリンダー底部キャビティという経路で下部シリンダーに入る。

オイルは次の経路を通ってオイルタンクに戻る:下部シリンダーの上部キャビティ、バルブ21は左位置にある。下部シリンダのフローティングスリーブが上昇し、押し出しが発生する。

3Yが動力を失うと、4Yが通電され、バルブ21が正しい位置にあるため、下側のシリンダーのピストンが下降し、後退する。

8. フローティング・プレッシャー・エッジ

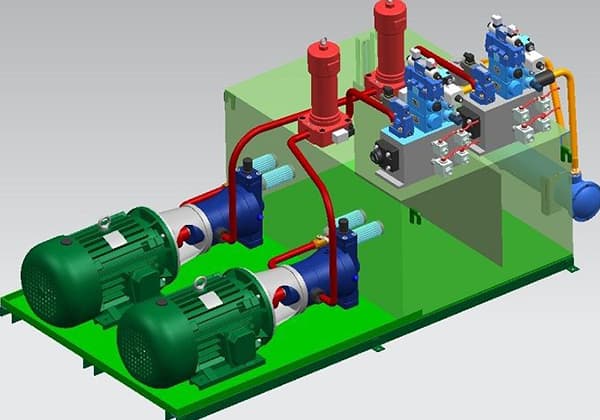

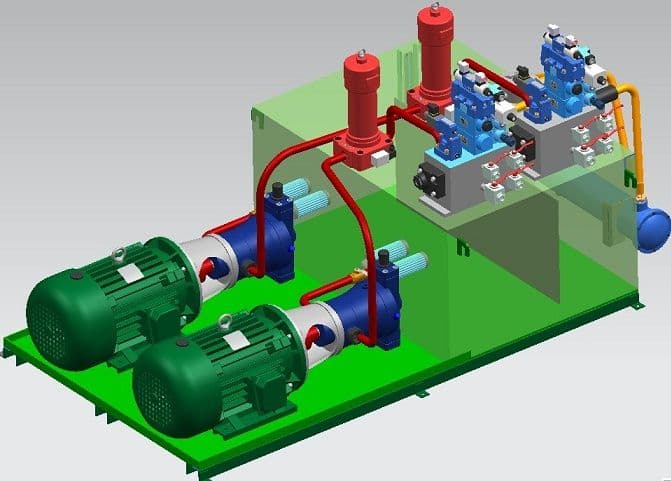

油圧システムは通常、以下のコンポーネントで構成されている:

エネルギー源:

このコンポーネントは、電気モーターからの機械エネルギーを、各種油圧ポンプなどの流体中の圧力エネルギーに変換する。

アクチュエーター:

これには様々なものが含まれる。 油圧シリンダー 流体の圧力エネルギーを機械的エネルギーに変換し、作動部品を駆動するモーター。

コントロールとレギュレーション・コンポーネント:

これには、さまざまな圧力弁、流量弁、および方向弁が含まれる。これらの弁は、力(トルク)、速度(回転)、および運動方向(運動サイクル)に対する作動部品の要件を満たすように、油圧システム内の作動油の圧力、流量、および流れ方向を調整および制御する。

補助コンポーネント:

オイルタンク、オイルパイプ、パイプ継ぎ手、オイルフィルター、アキュムレーター、圧力計、ヒーター(クーラー)などを含む。

これらは油圧システムの信頼性と安定性を確保する上で重要な役割を果たす。

さらに、伝達媒体である作動油がある。

油圧技術は、従来の機器を反復・更新することで作業効率を大幅に向上させてきた。

現在、油圧技術は機械の改修に組み込まれ、徐々に伝統的な技術に代わって核心部分となっており、機械産業の将来の発展を示している。

油圧システムはどのような産業で使われているのでしょうか?一緒に見てみよう。

1. 工作機械産業

工作機械業界では、熱間加工工作機械の油圧システムには、ダイカストマシン、射出成形機、油圧プレス、パンチ、高速鍛造機などがある。

冷間加工用工作機械には、複合工作機械、旋盤、各種プロファイル工作機械などがある。

2.建設機械

油圧トランスミッション(油圧システム)は、掘削機、タイヤローダー、カークレーン、クローラーブルドーザー、タイヤクレーン、自走式ダンプトラック、平床式機械、振動ローラーなど広く使用されている。

3.自動車産業

油圧技術(油圧システム)は、油圧オフロード車、油圧ダンプトラック、油圧空中作業車、消防車などに使用されている。

4.農林業機械

油圧システムは、ハーベスターやトラクターの農具を制御する。油圧システムは、木材コンテナ機械における木材の様々な動きを制御する。人工ボードのホットプレスも油圧システムで作動する。

5.化学・繊維機械

化学機械や繊維機械では、プラスチック射出成形機、ゴム機械、抄紙機、皮革平滑機、石鹸粉砕機、窯業廃棄物成形機、紡績機、繊維機械の紡績機などに油圧システムが使用されている。

6.エネルギー産業

エネルギー産業で使用される油圧システムを備えた機械には、次のようなものがある。 ボーリング プラットフォーム、水中採油機、ドリル、ホイスト、石炭採掘機、採鉱機、採鉱用油圧サポート、発電設備など。

7.冶金産業

冶金産業では、高炉投入機、製鋼炉制御システム、取鍋タレット機、圧延機圧下システムなどに油圧システムが使用されている、 ローラー曲げ バランスシステム、ストリップ偏差制御システムなど

8.造船業

油圧技術(油圧システム)は、全油圧浚渫船、サルベージ船、杭打ち船、石油生産航路、ウォーターウィング、エアクッション船、船舶補助装置など、造船業界で広く使用されている。

9.中小機械部品加工技術

例えば、金属部品産業向けに設計された様々な中小サイズの金属部品。

油圧プレスは、押し出し成形、ダイプレス、冷間プレス、油圧プレスなど、これらの金属機械部品の圧力成形に一般的に使用されます。 熱間金型鍛造および金属プロファイルの自由鍛造。

10.非金属材料 プレス技術

この工程は、ゴム製品の加工技術、SMC成形技術、自動車内装部品の熱成形など、特定の製品の製造に属する。

これらの装置における油圧プレスの利点も非常に明白である。

圧力損失

液体の粘性とパイプライン内の不可避な摩擦力により、液体が流れる際にある程度のエネルギーが失われることは避けられない。このエネルギー損失は、主に圧力損失として現れます。圧力損失には、経路に沿ったものと局所的なものの2種類があります。

経路に沿った圧力損失とは、液体が一定の直径を持つ直管を一定距離流れるときの摩擦による圧力損失のことである。

局所的な圧力損失は、パイプラインの断面形状の急激な変化、液体の流れ方向の変化、または他の形態の液体抵抗によって引き起こされる。

総圧力損失は、経路に沿った圧力損失と局所的な圧力損失の合計に等しい。圧力損失は避けられないため、ポンプの定格圧力はシステムで必要とされる最大使用圧力よりわずかに高くする必要があります。

一般に、システムに必要な最大使用圧力に1.3~1.5の係数を掛けて定格圧力を見積もる。

フロー・ロス

例えば、油圧シリンダの内周面とピストンの外周面である。相対運動が必要であるため、両者の間には一定の隙間が存在する。

隙間の片側が高圧オイル、もう片側が低圧オイルの場合、高圧オイルが隙間を通って低圧エリアに流れ込み、漏れの原因となる。

同時に、油圧部品のシールが不完全なため、油の一部は外部に漏れる。この漏れによって実際の流量は減少し、これが流量損失と呼ばれるものである。

流量損失は運動速度に影響し、漏れを完全に回避することは困難であるため、油圧システムにおけるポンプの定格流量は、システム運転中の最大必要流量よりもわずかに多くする必要がある。

通常、システムの最大必要流量に1.1~1.3の係数を掛けることで、定格流量を見積もることができる。

油圧ショック

原因油圧システムに液体が流れるとき、実行部品のスイッチングとバルブの閉鎖によって、慣性と一部の油圧部品の不十分な敏感な反応による瞬間的な圧力ピークが発生することがあり、これは油圧ショックと呼ばれる。そのピーク値は作動圧力の数倍を超えることがある。

害:振動やノイズの原因となり、リレーやシーケンス・バルブなどの圧力コンポーネントに誤った動作をさせ、コンポーネントやシーリング装置、パイプラインを損傷させることさえある。

対策ショックの原因を突き止め、急激な流量変化を避ける。流速変化の時間を遅らせ、圧力ピーク値を推定し、対応策を講じる。

例えば、流量切替弁と電磁切替弁を組み合わせることで、油圧ショックを効果的に防ぐことができる。

キャビテーション

現象:油圧系統に空気が浸入すると、高圧部分に流れたときに液中の気泡が高圧ですぐに破裂し、局所的な油圧ショックを起こし、騒音や振動を発生させる。

さらに、気泡が液体の流れの連続性を破壊するため、パイプラインを流れるオイルの能力が低下し、流量と圧力の変動を引き起こし、油圧部品の耐用年数に影響を与える。

原因作動油には一定量の空気が含まれており、それが油に溶けていたり、気泡の形で混じっていたりする。

圧力が空気分離圧より低いと、油に溶けていた空気が分離して気泡を形成する。

圧力がオイルの飽和蒸気圧を下回ると、オイルは沸騰し、大量の気泡が発生する。オイル中に混在するこれらの気泡は、キャビテーションと呼ばれる不連続な状態を形成する。

場所大気圧以下のオイルサクションポートやオイルサクションパイプにはエアポケットができやすい。

絞りオリフィスのような小さな隙間をオイルが流れると、流速が上がるため圧力が下がり、エアポケットの原因にもなる。

弊害:気泡がオイルとともに高圧エリアに移動し、高圧下で急速に破裂して容積が急激に減少する。

それを補うように周囲の高圧オイルが流れ込み、局所的な瞬間的ショック、圧力と温度の急激な上昇を引き起こし、強い騒音と振動を発生させる。

対策油圧ポンプと油吸引パイプラインの構造パラメータは、狭く鋭く曲がった油通路を避け、低圧ゾーンの形成を防ぐために、正しく設計されるべきである。

機械材料の合理的な選択、機械強度の向上、表面品質の改善、耐食性の向上。

キャビテーション・エロージョン

原因キャビテーションはしばしばキャビテーション・エロージョンを伴い、エアポケット内で発生する気泡中の酸素が金属部品の表面を腐食することがある。

このキャビテーションによる腐食を、私たちはキャビテーション・エロージョンと呼んでいる。

場所キャビテーション・エロージョンは、オイルポンプ、パイプライン、および絞り装置を備えたその他の装置で発生する可能性があり、特にオイルポンプ装置では、この現象が最もよく見られる。

キャビテーション・エロージョンは、油圧システムにおけるさまざまな不具合の原因のひとつであり、特に高速・高圧の油圧機器では注意が必要である。

害と対策はキャビテーションの場合と同じである。

1.高級油圧製品の輸入代替傾向の出現

中国の油圧産業は急速に発展してきたが、ほとんどの油圧部品製造企業は規模が小さく、技術革新能力も限られていた。

油圧製品は主に中低価格市場に集中しており、一般的な油圧部品の生産能力はかなり過剰で、低価格・低レベルの製品で激しい競争を招いている。

ハイエンドの油圧部品は川下の機器製造業に比べて発展が遅れているため、国内の本体メーカーは長い間、ハイエンドの油圧部品を輸入に頼ってきた。

近年、業界の発展と企業の技術革新に伴い、国内の油圧部品メーカーは徐々に技術やプロセスにおけるブレークスルーを果たし、製品性能の向上を実現している。

油圧業界の一部の優良企業は、高いコストパフォーマンスと地域的な優位性により、国内メインフレームメーカーの国際ブランド依存を徐々に打破し、市場シェアを継続的に拡大している。

2020年のCOVID-19パンデミックの発生により、国際貿易はある程度妨げられ、国内メインフレームメーカーは積極的に国内企業にマッチングを求め、輸入代替プロセスを促進し、国内油圧部品メーカーに新たな機会を提供した。

2.水力技術とハイテク成果の融合"

近年、油圧技術とコンピュータ情報技術、マイクロエレクトロニクス技術、自動制御技術などの新技術との融合が、油圧システムおよび油圧部品の発展レベルを押し上げている。

短期的には、油圧技術に画期的な変化が起こる可能性は低いが、具体的には、油圧部品の小型化・軽量化・モジュール化、生産工程のグリーン化、油圧システムの統合・一体化といった点で、油圧技術は改善を続けるだろう。

1)製品の小型化・軽量化・モジュール化

小型化、軽量化、モジュール化は、油圧業界全体の必然的なトレンドである。

小型化は、部品のレイアウトや構造を見直すことで実現でき、油圧システムの応答速度の向上に役立つ。

油圧部品の軽量化は、次のような方法で達成できる。 材料選択 と技術的な更新を行い、下流装置のエネルギー消費を削減し、耐用年数を延ばし、生産効率を向上させる。

油圧製品のモジュール化とは、従来は複数の別々のコンポーネントによって実現されていた複数の機能を、1つのモジュールに統合することである。

モジュール化することで、組立効率と油圧製品のシール性能を向上させることができる。

2) グリーン製造プロセス

油圧部品やコンポーネントの製造工程では、工程汚染、製品の振動や騒音、材料の損失、媒体の漏れといった重要な課題に常に直面してきた。

将来的には、グリーン製造技術は、製品の設計、プロセス、製造、使用、リサイクルのライフサイクル全体に適用されるはずである。

油圧製品やシステムの振動や騒音は、構造を最適化し、アクティブ制御原理を使用することで低減することができます。

有害な製造工程は段階的に廃止し、環境にやさしい工程や設備に置き換えて、製造工程における資源やエネルギーの利用効率を向上させるべきである。

の開発 新素材 摩擦を減らし、油圧部品の磨耗を減らすことで、材料の利用効率を向上させることができる。

新しい油圧パイプライン接続技術の開発、新しいシール材料の研究、シール構造の最適化、精密機械加工工程は、製品のシール性能を向上させ、媒体漏れや汚染を減らすことができる。

流体媒体のリサイクルと再利用プロセスの開発、および特殊な油圧部品の分解、リサイクル、再製造プロセスは、製品のリサイクル性を向上させることができる。

3) 油圧システムの統合と一体化

油圧システムの統合と一体化は、油圧システムの柔軟性と知能化を実現し、高い伝達力、低慣性、高速応答といった油圧システムの利点を十分に発揮することができる。

新エネルギー技術とインテリジェント設備の発展に伴い、油圧トランスミッション技術と電子制御技術を効果的に組み合わせ、従来の制御形式を変更してシステムの応答性能を向上させる必要がある。

業界は伝統的な制約を打破し、インテリジェントで統合されたシステムの開発を推進し、中国市場における油圧製品の将来の需要を満たす必要がある。油圧システムの統合と融合は、油圧業界の将来の発展方向である。

本稿では、油圧システムの定義、原理、主要コンポーネント、用途、トラブルシューティング、今後の展開について紹介する。

この記事を読んで、あなたは多くの知識を得たと思われる。貴重なご意見はコメント欄にてお待ちしております。