なぜ14Cr17Ni2ステンレス鋼の衝撃エネルギーは、焼戻し温度によって大きく変化するのか。この記事では、この現象の背後にある実験的研究を掘り下げ、化学組成と焼戻し温度が鋼の機械的特性にどのような影響を与えるかを探ります。読者は、この合金の焼戻し脆性と、最適な性能を確保するために加工に必要な複雑なバランスに関する重要な洞察を発見するでしょう。

材質14Cr17Ni2はマルテンサイト系フェライト系ステンレス鋼に属し、良好な耐食性と高い機械的特性を有する。水溶液中の酸化性酸や有機酸に耐性があります。

この合金は、耐食性を必要とする構造部品や締結部品の製造に一般的に使用される。部品は引張り、せん断、衝撃を受けるため、従来の機械的特性だけでなく、優れた衝撃靭性も要求される。

しかし、14Cr17Ni2の熱間加工は複雑で、しばしば機械的特性が不適格になる。統計によると、主に衝撃エネルギーが影響を受け、生産コストを上昇させ、納期を遅らせ、不必要な損失を引き起こす。

この記事では、14Cr17Ni2が中温で明らかな焼戻し脆性を持つことを証明する実験研究の結果を紹介する。調質脆性現象は第一次世界大戦中に初めて発見され、"クルップ病 "と呼ばれていた。

化学組成のわずかな変動は鋼の構造や特性に大きな影響を与え、炭素やクロムの含有量の変化は衝撃エネルギーに大きな影響を与える。

したがって、実用化においては、用途条件や要求に応じて組成を制御・調整する必要がある。化学組成の異なる14Cr17Ni2合金鍛造棒11本を同じ熱処理システムで処理し、Uノッチ試験片のシャルピー衝撃試験を行った。

異なる化学組成が衝撃エネルギーに及ぼす影響を比較分析した。さらに、鍛造棒鋼の1炉を異なる焼戻し温度で処理した後、Uノッチ試験片のシャルピー衝撃試験を実施し、異なる焼戻し温度が衝撃エネルギーに及ぼす影響を比較した。

14Cr17Niの11炉2 直径90mmの合金鍛造ロッドを使用。

化学組成は表1を参照。

表1 鍛造棒の化学成分(wt%)

| シリアルナンバー | C | Cr | ニー | ムン | Si | S | P |

| 0.11~0.17 | 16~18 | 1.5~2.5 | ≤0.8 | ≤0.8 | ≤0.015 | ≤0.03 | |

| 1 | 0.15 | 16.1 | 1.77 | 0.56 | 0.28 | 0.0018 | 0.022 |

| 2 | 0.14 | 16.2 | 1.77 | 0.56 | 0.28 | 0.0018 | 0.022 |

| 3 | 0.15 | 16.21 | 2.27 | 0.5 | 0.58 | 0.0018 | 0.02 |

| 4 | 0.16 | 16.3 | 2.23 | 0.37 | 0.054 | 0.0026 | 0.013 |

| 5 | 0.14 | 16.45 | 2.26 | 0.6 | 0.12 | 0.0004 | 0.022 |

| 6 | 0.14 | 16.46 | 2.27 | 0.62 | 0.15 | 0.0003 | 0.023 |

| 7 | 0.15 | 14.46 | 2.25 | 0.46 | 0.1 | 0.0024 | 0.012 |

| 8 | 0.14 | 16.47 | 2.3 | 0.34 | 2.3 | 0.0015 | 0.02 |

| 9 | 0.16 | 16.49 | 2.26 | 0.52 | 0.31 | 0.0018 | 0.013 |

| 10 | 0.15 | 16.5 | 2.23 | 0.24 | 0.51 | 0.0012 | 0.011 |

| 11 | 0.12 | 16.51 | 2.34 | 0.47 | 0.34 | 0.006 | 0.017 |

14Cr17Ni2の焼戻し温度による衝撃エネルギーを調べるため、まず10号鍛造棒に油冷で990℃の熱処理を1.5時間施した。その後 油焼き入れその後、300℃、380℃、400℃、450℃、520℃、550℃、600℃、680℃の温度で4時間保持し、水冷した。

14Cr17Ni2の化学組成が衝撃エネルギーに及ぼす影響を調べるため、11本の炉中鍛造棒を油冷で990℃の熱処理を1.5時間行い、その後300℃と520℃でそれぞれ焼戻しを行った。

GB/T 229-2020に準拠したシャルピー振り子衝撃試験のサンプルサイズ 金属材料 方法は、55mm×10mm×10mmのU字型ノッチ付きで、長手方向に室温で行った。

金属組織はオリンパスGx71金属組織顕微鏡で観察した。

腐食剤は、CuCl2(5g)、HCl(100ml)、エタノール(100ml)の混合物を使用した。

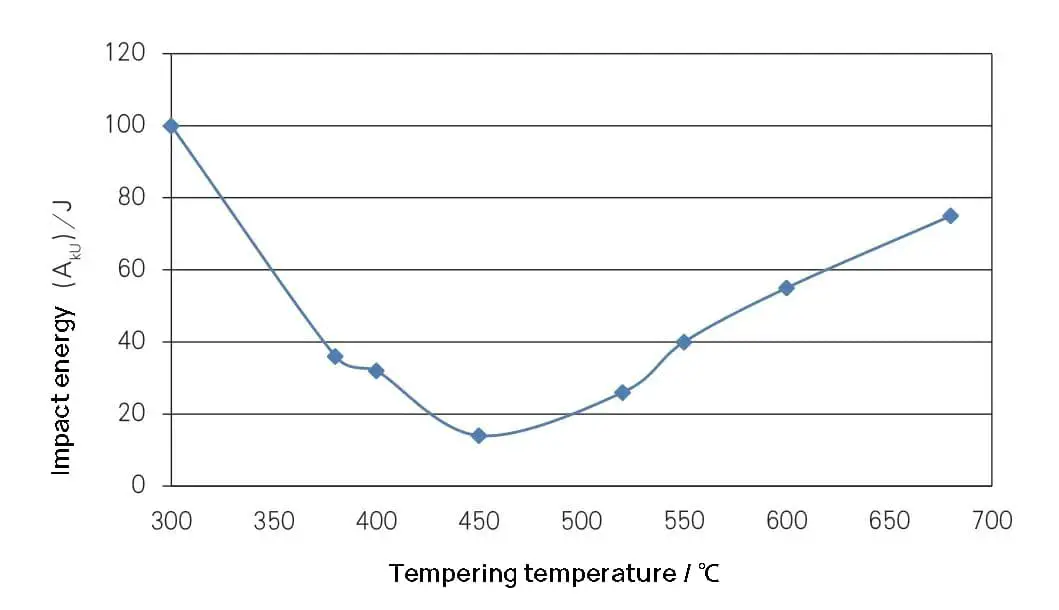

図1は、異なる焼戻し温度における14Cr17Ni2の衝撃エネルギーを示している。

異なる焼戻し温度と衝撃エネルギーの関係を比較することにより、300℃から450℃の焼戻し範囲内で、材料の衝撃エネルギーは100Jから19Jまで著しく減少することが発見された。

しかし、300℃から680℃の焼戻し範囲では、衝撃エネルギーは初期に減少し、その後増加する。680℃で焼戻しすると、衝撃エネルギーは78Jまで増加し、450℃付近の衝撃エネルギーの最低点は19Jである。

これは、材料が明らかな焼戻し脆性を示すことを示している。この焼戻し脆性の温度範囲は350℃~550℃であり、焼戻し温度は材料の衝撃エネルギーに大きな影響を与える。

図1 異なる焼戻し温度における14Cr17Ni2の衝撃エネルギー

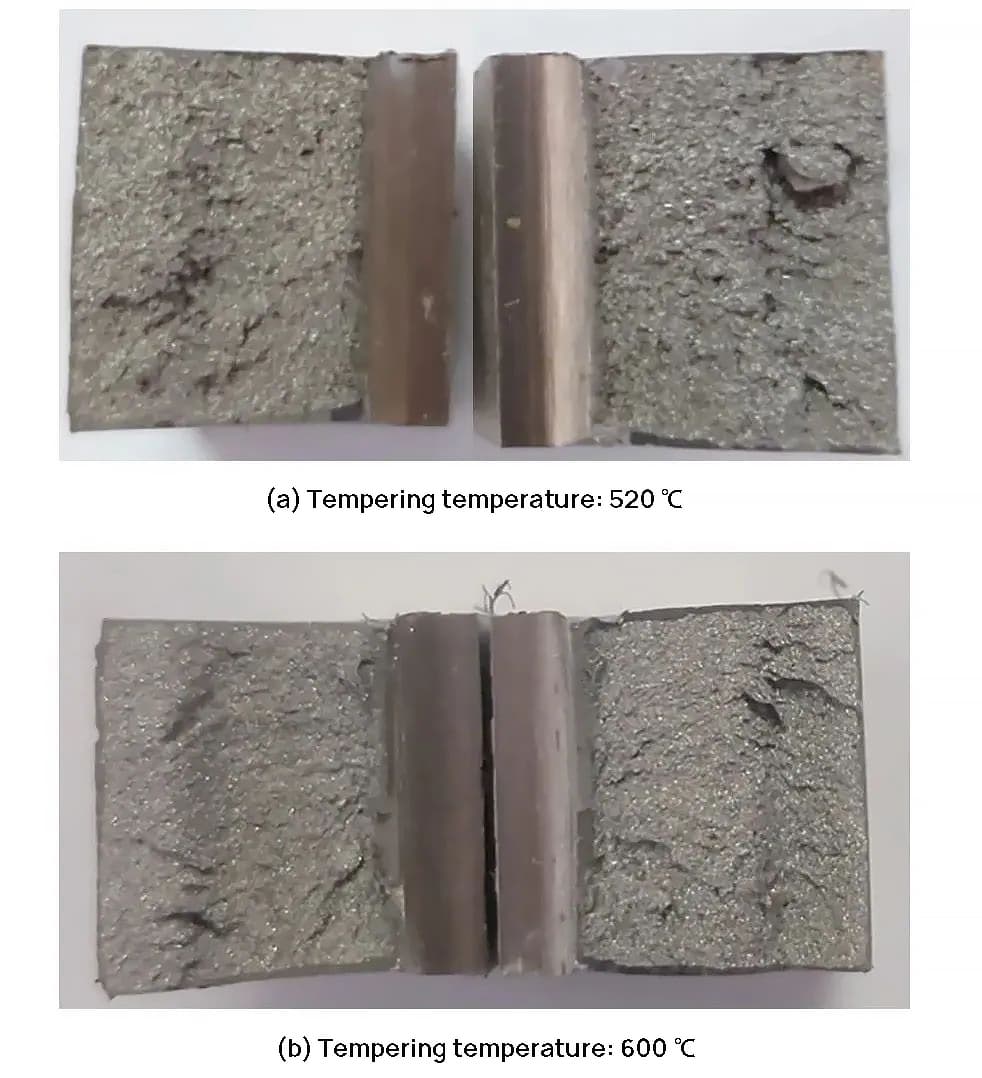

異なる焼戻し温度における破壊の巨視的形態(図2および図3)を比較すると、520 ℃で焼戻しされた破壊は典型的な粒界脆性破壊を示していることがわかる。これは多数の明るい表面によって特徴付けられ、各表面は粒界に対応している。

一方、600 ℃で焼戻しした破面の巨視的形態は延性破壊を示し、経粒状破壊とリバーパターンが特徴である。これは、破面上に明確なくぼみとせん断リップが存在することから明らかである。

図2 異なる焼戻し温度における破壊のマクロ形態

図3 異なる焼戻し温度下での破壊形態

焼入れ後の14Cr17Ni2のミクロ組織は、ラス組織からなる。 マルテンサイト とフェライト。

焼戻しを行うと、マルテンサイトは分解を起こし炭化物が形成されるが、フェライトは変化しない。

200℃から300℃の温度で焼戻しすると、マトリックス組織中の炭化物の析出が徐々に増加し、微細な分散状態を維持するため、高い衝撃エネルギーが得られる。

350℃では、限られた量の炭化物が粒界に析出する。

400℃から550℃では、ラス間や粒界に析出する炭化物量が著しく増加し、ラスや粒界に沿って分散分布するようになる。

このように粒界における炭化物の析出が増加すると、鋼の衝撃エネルギーが著しく低下し、脆性と粒界破壊の傾向が顕著になる。

焼戻し温度が600℃を超えると、炭化物の溶解が始まり、鋼の脆性が低下する。

14Cr17Ni2鋼はマルテンサイト系フェライト系ステンレス鋼の一種である。焼入れ状態の組織は、マルテンサイト、デルタフェライト、保持フェライトから構成される。 オーステナイト.

焼戻し中に、マルテンサイトとδフェライトからM23C6炭化物が析出し、粒界に蓄積する。その結果、マルテンサイトが焼戻しソルバイトに分解する。

図4は、様々な衝撃エネルギーにおける金属組織です。衝撃エネルギーが 52J と 35J の金属組織では、結晶粒径が 5 等級であることが観察される。しかし、後者では粒界に析出した炭化物粒子の数が多い。

粒界にこれらの炭化物が存在すると、鋼の衝撃エネルギーが著しく低下し、より脆く粒界破壊を起こしやすくなる。

図4 異なる衝撃エネルギーに対応する金属組織

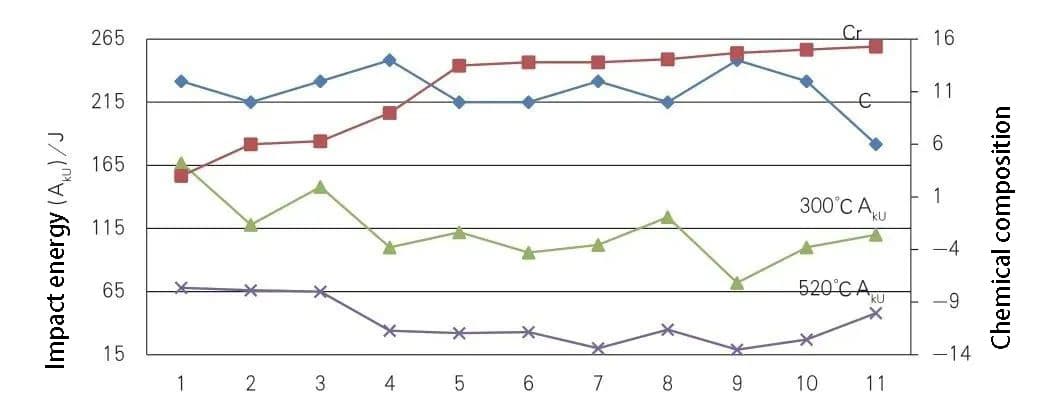

主要な 合金元素 14Cr17Ni2中のC、Cr、Niは、SiとMnが鋼の構造と特性に与える影響は最小限である。Niの存在は調質脆性に大きな影響を与えない。14Cr17Ni2鍛造品の衝撃エネルギーは、主にCとCrの含有量によって決まるが、炭化クロムは衝撃エネルギーに影響する。

このことは、C と Cr のレベルを変えた 14Cr17Ni2 の衝撃エネルギーを示した図 5 に示されている。300℃と520℃の両方における衝撃エネルギーは同様の傾向を示しており、原料の衝撃エネルギーが主要因であるという結論が補強されている。

図5 14Cr17Niの衝撃エネルギー2 CとCrの含有量が異なる

図 5 から明らかなように、14Cr17Ni2 の衝撃エネルギーは、一般に Cr 含有量が増加するにつれて減少する。しかし、Cr含有量が一定の場合、C含有量が増加するにつれて衝撃エネルギーは減少する。

(1) 14Cr17Ni2 の焼戻し温度範囲は 300 ℃から 680 ℃で、衝撃エネル ギーは最初に減少し、次に増加する傾向がある。衝撃エネルギーの最低点は450 ℃付近で、衝撃値は350 ℃から550 ℃の範囲では一般に低く、39Jより低い(GJB 2294A-2014)。

これは、この材料が大きな調質脆性を持ち、調質温度が衝撃エネルギーに大きな影響を与えることを示している。350℃から550℃の間隔が、この材料の焼戻し脆性間隔温度と考えられる。

(2) 原材料の化学組成の変動は、14Cr17Ni2の衝撃エネルギーに大きく影響する。CとCrの含有量が増加するにつれて、材料の衝撃エネルギーは全般的に低下傾向を示す。

(3)14Cr17Ni2を350~540℃で焼戻ししたときの衝撃エネルギーを確保するためには、原料中のCとCrの含有量を厳密に管理する必要がある。