シートメタルの完璧な曲げを保証するものとは?この記事では、最小曲げ半径、曲げ高さ、穴の余白、曲げ線の位置、穴の位置決めの重要性など、板金曲げプロジェクトを左右する5つの重要な要素について解説します。読者はこれらの基本原則をより深く理解し、金属加工作業の精度と品質を確保することができます。

最小曲げ半径とは、曲げ加工中にシートの外側の繊維が破断しないことを条件とする、内側の曲げコーナーの半径を指す。

最小曲げ半径を指定する必要があるのは、特別な要求がある場合だけであり、通常の条件下では可能な限り大きくする必要がある。

表1は、一般的に使用される板金材料の様々な厚さシリーズに対する最小曲げ半径の一覧です。

表1 最小曲げ半径

| 厚さ(mm) | 1 | 2 | 3 | 4 | 5 | 6 | 8 | 10 | 12 |

|---|---|---|---|---|---|---|---|---|---|

| 材料 | |||||||||

| Q195 | 2 | 2 | × | × | × | × | × | × | × |

| Q235 | × | × | 5 | 5 | 5 | 10 | 10 | 10 | 15 |

| Q345 | × | × | 5 | 5 | 10 | 10 | 10 | 15 | 15 |

| 一般的なアルミニウム合金板 | 2 | 2 | 2 | 5 | 5 | 5 | × | × | × |

2.1 曲げ加工品の品質を確保するため、曲げ加工品の直線端は最小曲げ高さを下回らないこと。

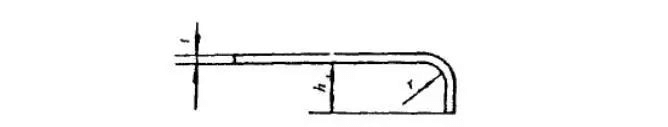

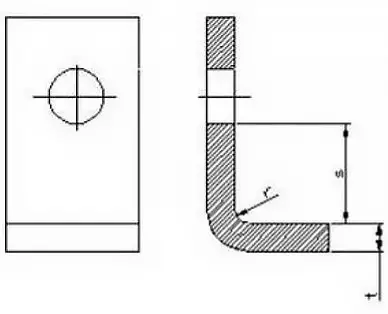

図1のように直角に曲げる場合、最小曲げ高さは式(1)で決まる。

h分 = r+2t---------------------(1)

図1

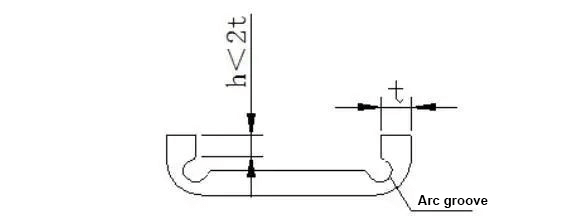

2.2 曲げ高さに関する特別な要件

曲げ高さh≦r+2tを曲げる設計が必要な場合、まず曲げ高さを大きくし、必要な大きさに曲げて加工する必要がある。

曲げ変形部に浅い円弧溝を加工した後、図2に示すように再び曲げる。

図2

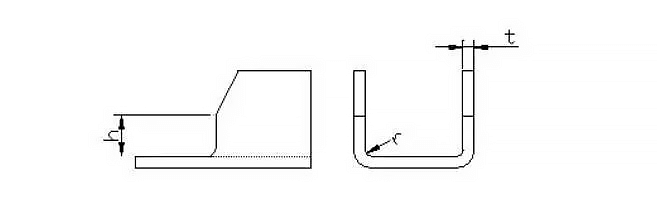

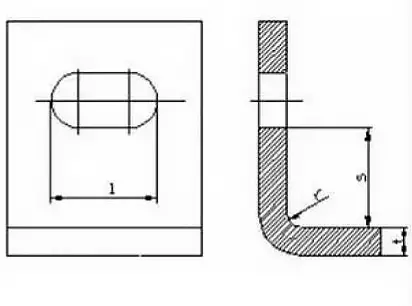

2.3 角を面取りした折り曲げ面の直線エッジの高さ。

図3のように、側縁が面取りされた曲げ物を曲げる場合。

サイドエッジの最小高さは式(2)の通り。

h分 = (2~4) t > 3mm---------------(2)

図3

パンチング後に曲げ加工が必要な場合は、曲げ加工中に穴が変形しないよう、曲げ変形領域の外側に配置する。 曲げ加工.

曲げられたエッジの内面から穴のエッジの距離を表2に示す。

表2:最小ホールマージン

|  | ||

|---|---|---|---|

| t (mm) | s (mm) | ||

| t (mm) | s (mm) | ≤25 | s≧2t+2 |

| ≤2 | s≧t+r | >25-50 | s≧2.5t+2 |

| >2 | s≧1.5t+r | >50 | s≧3t+r |

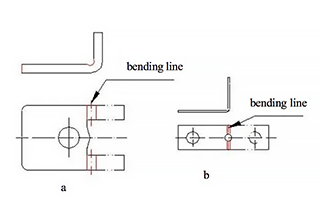

4.1 部分的に曲げる場合 折り線 寸法変化の鋭角部での応力集中による曲げクラックを避けるため、寸法の鋭角部であってはならない。

変異からの距離Sは、曲げ半径rよりも大きくなければならない(図4a参照)。

あるいは、変形ゾーンと非変形ゾーンを分離するための加工穴や溝を開けることもできる(図4b、4c参照)。

図のサイズ要件に注意:S≧R;スロット幅k≧t;スロット深さL≧t+R+k/2。

図4

4.2 穴が曲げ変形ゾーンにある場合、曲げ加工前の工程措置を図5に示す。

図5

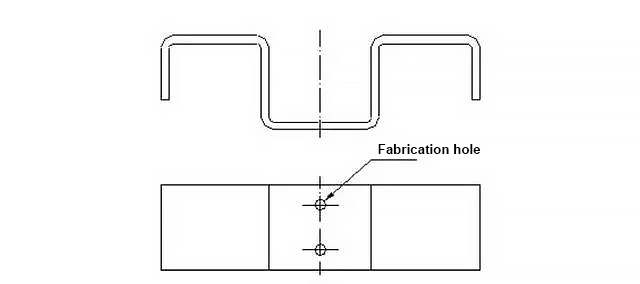

金型内でのシートの正確な位置決めを確実にし、曲げ加工中の動きによる製品の無駄を防ぐため、曲げ加工部品には、図6に示すように、加工位置決め穴を設計する必要がある。

特に複数の曲げ加工を行う部品では、累積誤差を減らし、製品の品質を保証するために、加工穴を位置決めの基準点として使用する必要があります。

図6