レーザー切断の効率を高め、コストを削減する方法を考えたことがあるだろうか。この記事では、切断経路の最適化から材料使用量の改善まで、4つの重要な戦略を明らかにします。生産速度を向上させ、材料の利用率を最大化し、レーザー切断工程を効率的かつ経済的にするための実践的なヒントをご覧ください。貴社のオペレーションを変革し、無駄を最小限に抑えてより良い結果を達成する方法をご覧ください。

レーザー切断機は、高精度、優れた表面品質、低騒音、最小限の装置振動を提供し、シートメタル製品加工に革命をもたらしました。これらの利点は、業界における人気の高まりに貢献している。

しかし、レーザー切断技術にも一定の限界がある。精度に優れている反面、従来の方法と比べると加工速度が遅くなることがある。さらに、材料の利用率が低くなる可能性があり、設備や運用に費用がかかるため、全体的な加工コストが高くなる可能性がある。

レーザー切断の重要な強みの一つは、その柔軟性にある。非接触の原理で動作し、特殊な工具を必要としないレーザー切断は、従来のマルチステーションパンチ加工の限界を超える。そのため、CADファイルから直接、複雑な形状や複雑なデザインを製造することができ、プロトタイピング、単発生産、小ロット生産に理想的です。この柔軟性により、カスタマイズされた製品要件に迅速に対応することが可能となり、パーソナライゼーションに牽引される今日の市場において大きな利点となる。

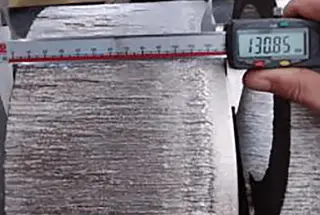

レーザー切断の利点は、厚板加工で特に明らかになる。最新のレーザー切断システムは、20mmを超える厚さの鋼板を効果的に切断することができ、マルチステーションプレスで一般的な3mmから8mmの範囲をはるかに上回る。レーザー切断工程は、移動する切断ヘッドを採用しているため、ストロークが長く、作業範囲が広い。しかし、この加工範囲の拡大は、特にパンチング加工と比較した場合、加工速度の低下とサイクルタイムの延長という代償を伴います。また、レーザー切断ではアシストガスを使用するため、加工に必要である反面、作業コストが高くなります。

レーザー切断作業の効率と経済性を高めるには、いくつかの重要な分野を最適化することに重点を置かなければならない。レーザー切断時間の短縮は極めて重要であるが、それだけではない。ピアス遅延、切断休止、ヘッド位置決め動作などの非生産時間の最小化にも注意を払わなければならない。さらに、高度なネスティング・アルゴリズムによって材料利用率を向上させれば、全体的な費用対効果に大きな影響を与えることができる。これらの側面に総合的に対処することで、メーカーはレーザー切断技術の利点を最大限に生かしながら、その限界を軽減することができる。

について レーザー切断工程 すなわち、切削経路と材料除去または分離プロセス経路である。

切削経路は有効作業経路であり、消費された時間は有効切削時間とみなされる。一方、空のストロークは無効な経路であり、消費される時間は無効な作業時間とみなされる。

単一のCNCレーザー切断機では、部品の加工に最大出力を使用する場合、品質が保証されていれば、有効切断速度は一定である。

切断効率の向上と無効切断に費やす時間の短縮は、主に切断経路の長さを短くすることで達成される。さらに、切断加工パラメーターを調整し、異なるミシン目加工方法を選択することでも、切断加工に費やす時間を短縮することができる。

例えば、穴あけ加工では、外部光路、ビームギャザー、上下調整などの調整が工程調整休止に属する。

について プレートレーザー切断 プロセスは2つの部分に分けられる。

設計仕様通りに切断されたワークピースは使用可能な部品であり、それ以外は不規則で、通常は廃棄物とみなされる。

したがって、レーザー切断材料の有効利用率は次のように計算される:(有用な部分の面積/シートの総面積)* 100%。

板材の利用率を高めるには、レーザー切断後の残留材料を減らす必要がある。

現在、レーザー切断装置にはネスティングの最適化機能が搭載され、様々な部品の切断間隔やエッジ距離を短縮する主な方法となっている。

また、ワークピースのサイズに応じてより小さいサイズの原料板を選択したり、部品の実際のサイズに基づいて非標準サイズの板を作ったりして、実際の利用率を向上させることもできる。

レーザー切断機のオフライン・プログラミング・ソフトウェアを活用し、シート材料と加工設定を最適化することで、稼働率と切断効率が向上する。

主に以下の対策が採られている:

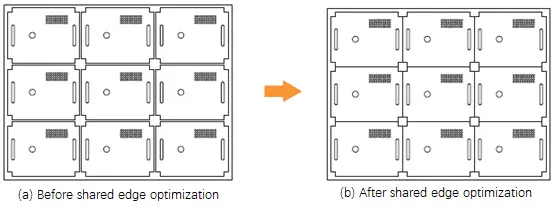

規則的な形状の部品は、ネスティングの際に借用エッジと共通エッジを使用します。

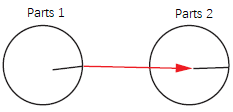

切断時(図1参照)には、2つの部品の一方のエッジが共有エッジとして使用されるため、切断経路が大幅に短縮され、切断時間が短縮される。

図.1 シェアードエッジの切断事例

すべてのパーツが1つのエッジを共有することは不可能です。 板金.一般的には、エッジを共有するために2~4人のグループで使用することが推奨されている。

すべての部品がエッジを共有すると、作業台が不安定になることがある。さらに、切断工程中に完成品パーツのエッジを加工すると、完成品パーツがめくれ上がるため、切断ヘッドが干渉して損傷する可能性がある。

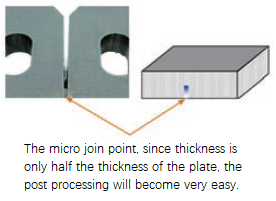

最終部品の精度を向上させるために、共有エッジで切断する際にブリッジ法を使用することができる。これは、ネスティング(図2参照)内のパーツ間を、レーザースポットの直径に等しい距離で、正確に微小接続することである。

図.2 マイクロ・コネクション

統計によると、シェアードエッジ切削を採用することで、実際の切削経路を30%短縮し、材料利用率を8%向上させることができる。

通常、マシンは輪郭をカットした後、一定の高さまで持ち上げ、次の輪郭のカット位置に移動してピアシングとカットを行う。

これは、現在のプロファイルから次のカッティング・プロファイルに移動する際に、カッティング・ヘッドとカット・ピースの衝突を防ぐために行われる。

しかし、切断ヘッドの切断経路を最適化したり、マイクロコネクション輪郭を使用したりすれば、切断ヘッドの持ち上げ動作をなくすことができ、レーザー切断機の効率を向上させることができる。

図.3 カッティングヘッド昇降動作の最適化前後(点線がカッティングヘッドの移動経路)

図3aはカッティングヘッドのリフト動作を示す。

図3bは、プログラミング・ソフトウェアで最適化して設定した後、カッティング・ヘッドが持ち上げられず、次の輪郭のカッティング位置に直接移動していることを示している。

重要なことは、この最適化方法を使用した後、図3に示すように、仕上げ輪郭の上を通過することができないため、カッティングヘッドの移動経路に注意を払う必要があることである。

図.4 従来のレーザー切断経路

図.5 最適化 レーザーヘッド カッティングパス

レーザーで穴を開ける前に、まず板に穴を開けなければならない。

材料に連続レーザーを照射すると、中央にピットが形成され、溶融材料がレーザー光線とともに作動気流によって除去され、穴ができる。

この穴は、スレッドカットによって作られるスレッドホールに似ている。

レーザービームは加工開始時の輪郭切断に使用される。

通常、レーザービームの飛行経路方向は、加工部品の切断輪郭の接線方向に対して垂直である。

レーザー穴あけの品質には多くの要因が影響するため、加工技術を最適化するには、穴あけの原理と特性に基づいて穴あけパラメータを理解し、分析する必要がある。

部品の輪郭が異なれば、異なる穿孔技術や加工技術を用いるべきである。

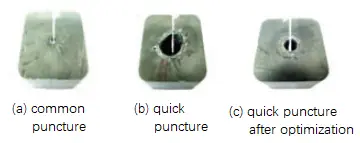

レーザー切断機のピアスモードは、主に次の3つのタイプで構成されています:

(1) ピアスなし(1mm以下の薄板用)

(2)通常のピアシングはパルスモードのピアシングで、高ピーク出力のパルスレーザーを利用し、少量の材料を溶融または蒸発させる。各パルス光の噴霧は小さな粒子となり、時間と共に徐々に深くなるため、厚板を貫通するのに数秒かかる。

その利点は、ピアスの品質が高く、カッティングの品質が確保されていることである。

デメリットは、時間がかかること、デバッグの経験が必要なこと、ピアシング時間が板厚に応じて長くなることである。

(3)ブラスト穿孔とも呼ばれる急速穿孔。

レーザー照射を続けると、中心部にピットが形成される。

メリットはピアッシング時間が短いこと。

欠点はピアスが大きく、位置設定が正しくないと輪郭に影響を与え、ひいては切れ味にも影響することだ。

貫通時間は1秒以内。

分厚い プレートカット特に直径10mm以上の4mm以上の炭素鋼板のような大きな輪郭の切断には、通常のピアスの代わりにラピッドピアスを使用することをお勧めします。

ただし、ラピッドピアスをセットする前に、カットラインの長さを適切に調整する必要があります(ラピッドピアスの穴は開口部が大きく、表面が粗いため、適切なカット品質を確保するために長めのリードインラインが必要です)。

図.6 穿孔方法

工程の要件から、通常、部品間の間隔やプレートの外輪郭からの距離のような、ネスティング領域で未処理のまま残される部品がある。プレートの利用を最適化するには、間隔を狭めるか、共有エッジを使用するのが効果的である。

このブログ記事では、レーザー切断時間を短縮し、プレート利用率を向上させるための4つの方法についてまとめている。これらの方法には、共有エッジ切断の使用、板材の最適化、切断ヘッドのリフトモーションの低減、適切なピアシング方法の選択などが含まれる。これらの方法を包括的に適用することで、作業効率の向上、廃棄物の削減、経済的成果の向上につながることが、実際の経験を通じて検証されている。