金属加工におけるレーザーエネルギーの吸収率を大幅に高めるにはどうすればよいのだろうか?この記事では、コーティングを施す、光学的な前処理を行う、機械的および化学的な表面処理を行う、という4つの重要なテクニックを紹介する。レーザーエネルギーの吸収効率を高めることで、これらの方法は金属加工を最適化し、より効果的でコスト効率の高いものにする。これらのテクニックが、金属加工へのアプローチをどのように変えることができるのか、具体的な内容をご覧ください。

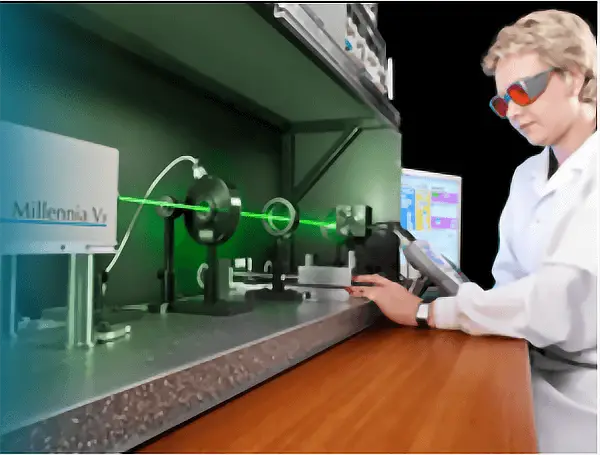

金属材料のレーザー加工における主な課題は、レーザーエネルギーの吸収率である。様々な金属材料を加工する際にレーザー放射の結合効率を高めるために、以下のような技術が一般的に採用されている。

金属材料に照射するレーザーの波長は、臨界波長として選択される。例えば、Alは約1064nm、Auは約630nm、Tiは約10000nmが臨界波長である。

レーザービームの波長が臨界波長より大きくなると、金属表面のレーザービームに対する反射率が急激に増加し、吸収率が急激に減少するため、入射レーザービームの92%以上が反射される。

YAG 固体レーザーレーザー微細加工で一般的に使用されるレーザーの波長は1064nmである。この波長では、Al、Cu、Ni、Ag、Pt、Zn、Pbなどのほとんどの金属の反射率は80%以上である。

CO2 ガスレーザー高出力レーザー加工で多用されるレーザー波長10600nm。そのため、このレーザーによるほとんどの金属の反射率は90%以上である。

通常、グラファイトまたはリン酸マンガンを表面にコーティングします。このコーティングにより黒色の吸収層が形成され、吸収率を60%から80%増加させることができる。

しかし、適切なコーティングの厚さは非常に重要である。コーティングが厚すぎると、過度の熱によって蒸発する可能性がある。コーティングが薄過ぎると、終了前に完全に蒸発してしまう可能性がある。 レーザー加工レーザー照射中の金属反射につながる。

コーティングの厚さは、熱伝導による光エネルギーの吸収と金属への伝達に影響する。レーザー加工終了時にコーティングが蒸発していれば、これが最適なコーティング厚さと考えられます。この値はテストによって決定することができます。

O前処理

光前処理は、材料表面の吸収を高める最近の無公害技術である。主に、UVスペクトルを持つエキシマレーザーとCO2 が大幅に増加した。2 材料表面でのレーザー吸収。

光前処理の効果は、レーザーエネルギー、レーザーパルス数、材料の物理的特性の3つの要因に大きく影響される。

光加工は複雑な技術であり、現在のところ、そのほとんどが実践的な経験に頼っており、さらなる理論的研究が必要である。

機械的および化学的な表面前処理技術は、材料表面のレーザー吸収率を高めるために利用される。

例えば、砥石を使って滑らかな金属表面を研磨し、酸性物質で金属表面の薄い層を腐食させることは、最も簡単な方法である。 表面処理 の方法である。しかし、これらの方法は彫刻を傷つけ、汚染する可能性が最も高い方法でもある。