現代産業がどのようにして火の力を使いこなしているのか、不思議に思ったことはないだろうか。工業炉は、製錬、溶解、加熱などのプロセスにおいて、知られざる主力機器である。この記事では、この不可欠な機械の分類を掘り下げ、省エネルギーのイノベーションを探求し、それらが直面する環境問題を取り上げる。読者は、産業運営の効率化と持続可能性を推進する最新技術についての洞察を得ることができる。

製錬、焙煎、焼結、溶解、加熱などの工程に使われる工業炉や窯は、殷の時代から中国に存在し、炉の温度は1200℃にも達する。

春秋時代には、炉の技術が発達し、鋳鉄が生産されるようになった。

1794年、鋳鉄製錬用の直円筒形のキュポラが世界に導入された。

そして1864年、フランスのマルタンが、イギリスのシーメンスが開発した再生炉の原理に基づいて、ガスを燃料とする初の平炉式製鋼炉を建設した。再生炉内の空気とガスを予熱することで、この炉は製鋼に必要な1600℃の温度に達することができた。

1920年代には十分な電力供給が可能になり、工業界では抵抗炉、電気アーク炉、中子誘導炉が広く使用されるようになった。同時に、機械化された自動炉の導入により、生産性と労働条件の両方が改善された。

1950年代にはコアレス誘導炉が急成長を遂げた。その後、電子ビーム炉が発明され、電子ビームを固体燃料に衝突させて高融点材料を加熱・溶融する。

現在、中国には約13万基の工業炉があり、主に冶金、建材、機械、化学工業に立地しており、総炉数の85%以上を占めている。

これらの炉の年間エネルギー消費量は、全国エネルギー消費量の25%であり、燃料炉と電気炉がほぼ同量である。

中国の工業炉には、時代遅れの燃焼方式、高い労働強度、環境汚染、過剰な再燃焼、低い熱効率、不十分な自動監視・制御システムなど、いくつかの重要な課題がある。

工業炉は次のような基準で分類される。 プロセス特性作動温度、熱作動特性、作動システム。

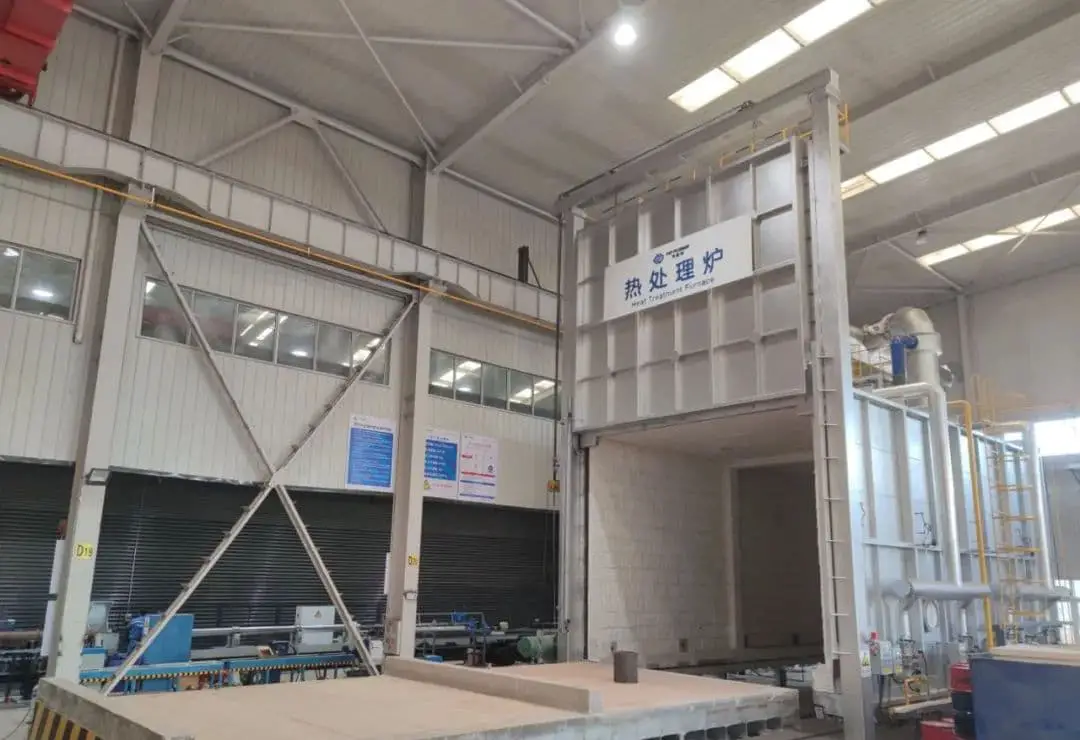

一般的な工業炉やキルンには、製錬炉、溶解炉、加熱炉、石油化学炉、熱処理炉、焼結炉、化学加工炉、焼成炉やキルン、乾燥炉やキルン、電気アーク炉、高温製錬用誘導炉、コークス炉、焼却炉などがある。

工業炉の分類コード表

| コード | 工業炉カテゴリー | コード | 工業炉カテゴリー |

| 010 | 製錬炉 | 071 | 炭化カルシウム炉 |

| 011 | 高炉 | 072 | 一般焼成機 |

| 012 | 製鋼炉およびミキサー | 073 | 流動床炉 |

| 013 | 合金鉄製錬炉 | 079 | その他の化学炉 |

| 014 | 非鉄金属製錬炉 | 080 | 焼成炉 |

| 020 | 溶解炉 | 081 | セメント窯 |

| 021 | 鉄鋼溶解炉 | 082 | 石灰窯 |

| 022 | 非鉄金属溶解炉 | 083 | 耐火炉 |

| 023 | 非金属溶解炉・製錬炉 | 084 | 毎日のセラミック窯 |

| 024 | キューポラ | 085 | 衛生的なセラミック窯の建設 |

| 030 | 加熱炉 | 086 | ブリックヤード |

| 031 | 鉄鋼連続加熱炉 | 087 | 唐物磁器焼成窯 |

| 032 | 非鉄金属加熱炉 | 088 | その他の焼成炉 |

| 033 | 鉄鋼間欠加熱炉 | 090 | 乾燥炉(キルン) |

| 034 | ソーキング・ピット | 091 | 鋳物乾燥炉(キルン) |

| 035 | 非金属加熱炉 | 092 | セメント乾燥炉(キルン) |

| 039 | その他の加熱・保持炉 | 099 | その他の乾燥炉(キルン) |

| 040 | 石油化学炉 | 100 | 煙燃焼炉(キルン) |

| 041 | 管状炉 | 110 | アーク炉 |

| 042 | コンタクトリアクター | 120 | 誘導炉(高温製錬) |

| 043 | クラッキング炉 | 130 | コークオーブン |

| 049 | その他の石油化学炉 | 131 | 石炭コークス炉 |

| 050 | 熱処理炉 (<1000 ℃) | 132 | 石油コークス炉 |

| 051 | 鉄鋼熱処理炉 | 140 | チュー・バーニング・ファーネス |

| 052 | 非鉄金属熱処理炉 | 141 | 固形廃棄物焼却炉 |

| 053 | 非金属熱処理炉 | 142 | アルカリ回収炉 |

| 054 | その他の熱処理炉 | 143 | チュー家庭用ストーブ |

| 060 | 焼結炉(黒色冶金) | 144 | 病院廃棄物焼却炉 |

| 061 | 焼結機 | 145 | ガス・ドリーム・バーナー |

| 062 | ペレットシャフト炉、ベルトペレタイジング | 149 | その他のドリームバーナー |

| 070 | 化学反応炉 | 190 | その他の工業炉 |

工業炉のエネルギー消費は多くの要因に影響されるが、現在の省エネルギーの主な方法は、設計の最適化、設備の増強、廃熱の利用、監視制御と生産管理の強化などである。

中国では、世界的に先進的な技術が存在するにもかかわらず、多くの工業炉には限界がある。これは、交換コストの高さとエネルギー消費の大幅な増加と相まっている。従って、科学技術の革新は極めて重要である。

省エネルギー技術への転換を達成するためには、科学的な試験方法が不可欠です。これらの方法は、工業炉の熱プロセスを包括的に理解し、あらゆる問題を分析・診断し、根本原因を特定するのに役立ちます。

利用可能な熱試験法の中で、サーマルバランス試験は広く認知されている。これは工業炉の熱効率を測定するもので、熱効率の改善、単位消費量の削減、炉の運転に関する様々な経済的・技術的性能指標の決定につながる。

加熱炉の運転条件を分析することで、最適な運転状態になるように運転条件を調整し、省エネルギーの効果的な方法と方向性を見出すことができる。これが熱試験の主な目的です。

しかし、熱試験法には、試験の複雑さや安定した生産条件を正確にシミュレートすることの難しさなど、試験結果と実際の性能に大きな隔たりが生じる可能性があるという課題がある。

したがって、検査技術の今後の発展は、専門家や学者にとって研究の焦点となるだろう。

テストの実施後、私たちは炉の予備的な理解を得た。

炉の設計に際しては、生産工程の要求にできるだけ合致する新しい省エネ炉を採用することが望ましい。

設計プロセスでは通常、炉のタイプ、材質、シール、熱伝達(燃焼)プロセス、温度分布などの要因が考慮される。

入手可能なデータによると、主な省エネ対策は以下の通りである:

(1) 箱型炉の代わりに円形炉を使用することで、ワークへの均一な熱伝達を促進し、炉壁からの熱放散を低減し、炉内に熱交換システムを構築して発熱体、炉内ライニング、ワーク間の熱交換を促進することができる。

炉のスペースを最適化し、内壁面積を増やすことで、熱交換面積を増やして熱交換効率を向上させることができる。

(2) 炉内にファンを設置することで、対流熱伝達を改善することができる。これは小型加熱炉では特に重要で、高速気流はワーク表面上の炉ガスの停滞境界層を破壊し、ワーク温度の上昇を加速して加熱時間を短縮することができます。

(3)炉体のシーリングは非常に重要で、炉の外につながる様々な部品、炉シェル、炉扉のシーリングを含む。

炉体が適切に密閉されていないと、火災の発生や漏れの原因となり、エネルギーの大幅な浪費、機器の損傷、好ましくない環境条件を招く。

従って、ワークの品質とエネルギー消費は炉体のシーリングに直接影響されます。さらに、炉内の雰囲気を制御するためにもシーリングは重要です。

耐火性繊維製品の登場は、炉体の密閉問題を解決する機会を生み出し、ソフトな密閉を実現した。

(4)全体として耐火性キャスタブルを使用した加熱炉は、高い強度、完全性、良好な気密性、および長い耐用年数を有する。

(5)新しい炉材を採用し、炉内構造の最適化を図る。

炉の構造強度と耐熱性を確保する一方で、炉のライニングは断熱能力の向上と蓄熱の低減を目指す必要がある。炉壁温度を下げるためにライニングの厚みを増すだけでは、ライニングの蓄熱量が増え、コストが高くなり、炉底面積の利用率が低下する。

断熱層は耐火繊維とロックウールで構成され、炉体ライニングは軽量レンガで、蓄熱ロスを低減し、断熱性を高め、炉壁の放熱ロスを低減する。

(6)炉内壁に高温・高輻射コーティングを施すことにより、炉内の輻射伝熱を高め、熱エネルギーの完全利用を促進する。この省エネルギー工法は3%から5%の効果があり、近未来の先進的省エネルギー工法と考えられている。

(7)バーナーは、調炎バーナー、フラットフレームバーナー、高速ノズル、自己予熱バーナー、低窒素酸化物バーナー、新開発のリジェネレイティブバーナーなど、使用条件に応じて使い分けており、ガスやディーゼルの用途に合わせた先進的なバーナーを取り揃えている。

効率的なアドバンストバーナーを正しく使用することで、一般的に5%以上のエネルギー節約につながります。フラットフレームバーナーは加熱炉に最適で、高速バーナーは各種熱処理炉や加熱炉に適しています。

バーナ、熱交換器、排煙装置を組み合わせた自己予熱バーナは、加熱、溶解、熱処理など各種工業炉に適している。

(8) エネルギー効率の高い燃焼装置を選択し、効率的なファン、オイルポンプ、バルブ、熱検知、自動制御システムと組み合わせることで、燃料の種類にもよるが、エネルギー節約を大幅に改善することができる。

従来の省エネ燃焼技術には、高温空気燃焼、酸素富化燃焼、重油乳化、高炉用酸素富化微粉炭吹込み、普通炉燃料の磁化処理などがある。

このうち、高温空気燃焼と酸素富化燃焼が最も広く使われている。

高温空気燃焼技術は1990年代に開発され、再生排ガス回収によって排ガス温度の95%に達する空気予熱を可能にした。この結果、炉内温度は≤±5℃に均一化され、燃焼熱効率は80%となる。

この技術には、高効率、省エネルギー、環境保護、低公害、安定した燃焼、広い燃焼面積、幅広い燃料適応性、容易な燃焼制御、設備投資の削減、炉の長寿命化、容易な操作といった利点がある。

しかし、制御・調整システムの最適化、熱パラメータと設計構造、ガス品質と再生炉の関係の改善、再生炉と再生加熱炉の寿命など、解決すべき課題も残っている。

酸素富化燃焼技術は、燃焼に21%より高い酸素濃度のガスを使用するものである。目標は工業炉に適したバーナーの開発である。

この技術には、炉の排気による熱損失の低減、火炎温度の上昇、炉の長寿命化、出力の増加、設備の小型化、生産清浄度の向上、CO2やSO2の回収・総合利用・貯蔵の促進などの利点がある。

しかし、酸素富化燃焼における酸素含有量の増加は、急激な温度上昇とNOxの増加にもつながるため、様々な分野での採用が制限されている。酸素富化空気を燃焼に使用する工業炉を設計する場合、炉内の温度場が不均一にならないようにすることが重要である。

廃熱は7種類に分類される:高温廃ガス、 冷却媒体廃蒸気や廃水、高温製品やスラグ、化学反応、可燃性廃ガス、高圧流体の残圧。

調査によると、様々な産業で発生する廃熱の総量は、燃料消費総量の17%から67%に及び、そのうち60%はリサイクル可能な廃熱資源である。

煙道ガスは、燃料炉から供給される全熱量の30%から70%を奪う役割を担っている。

そのため、排ガス中の廃熱を回収・利用することは、省エネルギーにとって極めて重要である。これは次のような方法で達成できる:

(1) 燃焼を支える空気と燃料を排ガスで予熱するための予熱器の設置。

(2) 生産用または家庭用の温水または蒸気を生成するための廃熱ボイラーの設置。

(3) 低温炉の熱源として排ガスを使用する、または冷間ワークや炉装入物を予熱する。

中国では、予熱空気用の予熱器が1950年代から工業炉で使用されており、主に管状、円筒状放射型、鋳鉄製ブロック熱交換器の形で使用されている。しかし、交換効率は低い。

1980年代に入り、中低温域における排熱回収の課題に対応するため、ジェット式、ジェット放射式、ダブルテーブル式などの家庭用熱交換器が相次いで開発された。これらの開発により、100℃以下の排ガスの廃熱回収が大幅に改善された。

しかし、高温では、耐用年数の低さ、メンテナンスの必要性の高さ、コストの高さなど、熱交換器材料の限界が、これらのシステムの普及と使用に依然として課題をもたらしている。

21世紀初頭、中国は窯道具と同じ製造工程を持つセラミック製熱交換器を開発した。使用されている材料の主な応用特性は、熱伝導性と耐酸化性である。この熱交換器は、温度の高い煙道出口付近に設置することで作動し、冷気に晒されたり、高温保護を必要としたりすることはない。

炉の温度が1250~1450℃の場合、煙道出口温度は1000~1300℃になるはずです。セラミック熱交換器は450~750℃までの廃熱を回収できる。回収された熱風は炉に戻され、燃料ガスと混合して燃焼されるため、エネルギー使用量が35%-55%減少し、それに伴って生産コストも減少します。

セラミック熱交換器は、金属製熱交換器では腐食や高温耐性に限界がある場合、価値あるソリューションであることが証明されている。その利点は、優れた熱伝導性、高温強度、優れた耐酸化性、耐熱衝撃性、長寿命、低メンテナンス要件、信頼性の高い性能、シンプルな操作性などです。

セラミック熱交換器は、冶金、非鉄、耐火物、化学、建材などさまざまな産業で、高温の排ガスから廃熱を回収するために広く使用されています。その他、中国で普及している高効率熱交換器には、シート式熱交換器、各種ジェット式熱交換器、インサート管式熱交換器、サイクロン管式熱交換器、揚げ生地ツイスト管式熱交換器、各種複合熱交換器、ガス管式熱交換器、蓄熱式熱交換器などがある。

再生熱交換器は、熱利用後の排ガス温度が200℃以下であれば、30%以上の省エネにつながることから、今後の技術開発トレンドとして期待されている。

超伝導ヒートパイプは、廃熱回収システムの主要な熱伝導部品であり、従来の熱交換器よりも優れている。ヒートパイプ式廃熱回収システムの熱交換効率は、従来の熱交換器では達成不可能な98%以上に達する。さらに、このシステムは小型で、通常の熱交換器の1/3のサイズしかありません。

現在、わが国の工業炉は大量のエネルギーを消費し、大きな廃棄物を発生させている。また、空気過剰係数の問題も一般的である。

その主な原因は、時代遅れの規制方法、作業員の労力の高さ、理想的な燃焼条件を維持することの難しさである。

したがって、熱検知と制御のレベルを向上させれば、大幅な省エネにつながる。

工業炉の自動制御の発展方向は、高度な自動制御技術、特にマイクロコンピューター制御システムに向かっている。

自動制御システムの導入により、加熱炉の主要プロセス変数の精密制御、温度と燃料流量のカスケード制御、燃料と燃焼空気比の制御、排ガス酸素量の制御など、関連システムの効率的で正確な調整と制御によってエネルギーを節約することができる。

結論として、炉業界は今後数年間、エネルギー効率、熱探知技術、廃熱利用の分野で十分な成長と改善の余地がある。

従来の天秤法が熱検知の主流であることは当分変わらないだろうが、常に新しい方法を模索し、開発することが重要である。

さらに、工業炉の主要なエネルギー源を化石燃料からクリーンで再生可能なエネルギー源に移行し、排出量を削減することは、今後極めて重要な研究分野となる。