ボルト接合部の安定性において摩擦はどのような役割を果たすのでしょうか?高強度ボルト接合、特にクレーンの旋回リングのような重要な部品の世界では、摩擦の影響を理解することが非常に重要です。この記事では、ネジ山とベアリング表面の摩擦係数が、クランプ力、ひいてはボルト接合部の信頼性にどのような影響を与えるかを探ります。理論的な分析と比較試験を掘り下げることで、ボルトの取り付けを最適化し、安全性と性能を向上させるための実践的な洞察が得られます。適切な潤滑と正確なトルク制御が、どのような違いをもたらすかを学びましょう。

ボルト接続は、2つ以上の部品をクランプ力によって確実に結合する重要な締結方法です。この力は、ボルトの張力と、その結果生じる相手面間の圧縮によって発生します。

ベアリング表面とねじ山の両方の摩擦係数は、クランプ力の大きさと一貫性を決定する上で極めて重要な役割を果たします。これらの係数は、表面仕上げ、材料特性、潤滑条件などの要因によって影響を受けます。

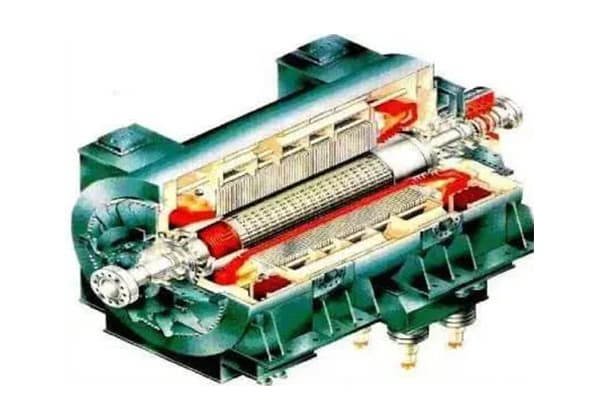

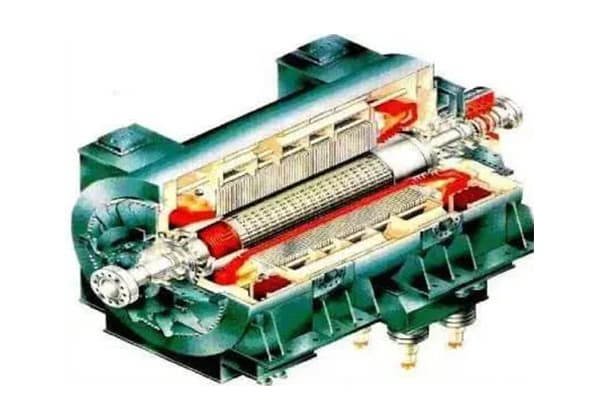

本稿では、大型クレーンの旋回リングに使用される高力ボルトの組立工程に焦点を当てる。クレーン作業において重要な部品である旋回リングは、安全で効率的な耐荷重と回転能力を確保するために、精密で信頼性の高いボルト締結が要求される。

この研究は、主要なパラメータである取り付けトルク、摩擦係数、トルク係数、結果として生じるクランプ力の理論的関係を包括的に分析することから始まる。この理論的基礎は、ボルトの性能に影響を与える複雑な要因の相互作用を理解するために不可欠です。

続いて、完全潤滑されたねじ山のみ、および完全潤滑されたねじ山とベアリング表面という2つの異なる潤滑条件下での締め付けプロセスを調べる比較試験を紹介します。この実験的アプローチは、潤滑がファスナーの取り付け信頼性に大きな影響を与えること、およびトルクと摩擦係数のばらつきを実証しています。

その結果、完全潤滑条件下では、摩擦係数とトルク係数のばらつきが減少することが明らかになった。このばらつきの低減は、ボルト締結部の安定性と信頼性の向上につながり、大型クレーンの構造的完全性と運転上の安全性を維持する上で極めて重要である。

ボルト接続は、巻上機で一般的に使用される機械的接続方法です。その信頼性は、巻上機の全体的な性能、特に旋回リングのような主要部品の高強度ボルト接続にとって極めて重要です。

信頼できる ボルト接続 この接続に失敗すると、重大な安全事故につながる可能性があります。

ボルト接続の目的は、2つ以上の接続部品が密接に嵌合するようにすることです。運動荷重を支えるためには、連結された部品の間に十分なクランプ力を維持し、信頼できる連結と正常な作動を確保しなければなりません。

クランプ力が不足すると、2つの部品間で横方向の滑りが生じ、ボルトに不必要なせん断応力がかかり、ボルトの破断につながる可能性がある。

そのため、高強度ボルト接続の信頼性と安定性を向上させることがますます重要になってきています。不適切な締め付けパラメータや工程管理は、ねじ接続の信頼性に悪影響を及ぼし、故障の原因となります。

本稿では、締付力のばらつき低減と締付工程の最適化の観点から、大型巻上機の旋回リング用高力ボルトの締付トルクと締付工程を、理論解析と試験データの比較により明らかにする。

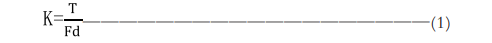

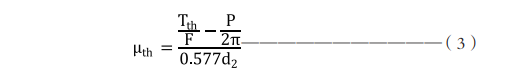

1.1 トルク係数は、締め付けトルクとクランプ力の関係から次の式で求めることができます。

どこでだ:

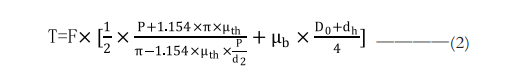

1.2 GBT16823.3によると、ボルトのトルクは以下の条件を満たさなければならない。

どこでだ、

ボルトの取り付けにおいて、締め付けトルクTは3つの部分に分けられる:

軸受面摩擦トルク(Tb)は、ナットとワッシャ面との摩擦によって消費されるトルクである。

ねじトルク(Tth)と締付け力(F)は、ボルトのねじ山とナット(本体)のねじ山との摩擦によって消費される。

ファスナー接続の取り付け中、取り付けトルクのほとんどは、これら2つの摩擦源によって失われます。

したがって、端部摩擦係数(μb)とねじ部摩擦係数(μth)がクランプ力(F)に影響する主な要因である。

クランプ力は摩擦係数によって大きく変化する。

端面摩擦係数(μb)とねじ摩擦係数(μth)の分散は、クランプ力(F)の安定性を直接決定する。図1を参照。

1.3 ねじ摩擦係数は、ねじトルクとクランプ力の関係から、次の式でおおよそ計算し求めることができる。

1.4 軸受面の摩擦係数は、軸受面の摩擦トルクとクランプ力との関係から、次式によりおおよそ計算し求めることができる。

トルク係数、ねじ摩擦係数、ベアリング表面摩擦係数は、締め付けトルク、ねじトルク、ベアリング表面摩擦トルク、クランプ力を測定することで求めることができます。

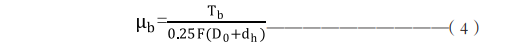

トルク係数、ねじ摩擦係数、ベアリング表面摩擦係数が、さまざまな条件下でのボルト締結の締付力に及ぼす影響を、さまざまなシリーズの旋回リング取付けボルトの締付工程の試験を通じて分析・研究した。試験装置はドイツのシャッツ社製の垂直摩擦係数試験機を使用し、試験方法はGB/T 16823.3規格に従った。

トルク/角度センサーとクランプ力センサーを用いて、トータルトルク、ねじトルク、軸受面摩擦トルク、クランプ力を測定します。トルク係数、ねじ摩擦係数、端面摩擦係数は、試験機上で(1)、(3)、(4)式により自動計算できます。

大型クレーンの旋回リング取り付け用に選定されたボルトを、実際の組み立て状況を模擬して試験する。テストナットは実際のナットと交換され、その材質、加工設備、組立工程は最終製品と一致している。

ボルトの仕様は以下の通り:

対応するワッシャーは

交換用テストナットは国産960材。

潤滑剤には銀系高温焼付防止剤を使用。

潤滑状態が摩擦係数、トルク係数、接続分散に及ぼす影響を比較するため、2つのグループの比較試験を実施した。

一方のグループは、ボルトのねじ部にグリースを均一に塗布したが、座金の軸受面には塗布しなかった。もう一方のグループは、ボルトのねじ部とワッシャーのベアリング面の上面の両方にグリースを塗布した。試験データは表1を参照。

表1

| 潤滑方法 | 番号 | F(KN) | T (N.m) | K | 1位 | 1b | 1tot |

| 完全潤滑 | 1# | 1000.3 | 5389.39 | 0.11 | 0.08 | 0.09 | 0.08 |

| 2# | 1000.1 | 5185.81 | 0.11 | 0.07 | 0.09 | 0.08 | |

| 3# | 1000.24 | 5515.26 | 0.11 | 0.08 | 0.09 | 0.09 | |

| 4# | 1000.1 | 5683.1 | 0.12 | 0.09 | 0.09 | 0.09 | |

| 5# | 1000.1 | 5238.65 | 0.11 | 0.08 | 0.08 | 0.08 | |

| 6# | 1000.24 | 5394.05 | 0.11 | 0.08 | 0.09 | 0.08 | |

| 7# | 1000.37 | 5578.98 | 0.12 | 0.09 | 0.08 | 0.09 | |

| 8# | 1000.1 | 5768.57 | 0.12 | 0.08 | 0.1 | 0.09 | |

| スレッド潤滑のみ | 1# | 1000.1 | 6568.71 | 0.15 | 0.09 | 0.13 | 0.1 |

| 3# | 1000.4 | 5998.86 | 0.13 | 0.07 | 0.13 | 0.09 | |

| 4# | 1000.1 | 6716.1 | 0.15 | 0.09 | 0.14 | 0.11 | |

| 5# | 1000.3 | 5733.3 | 0.12 | 0.07 | 0.1 | 0.08 | |

| 6m | 1000.1 | 5982.98 | 0.13 | 0.08 | 0.12 | 0.09 | |

| 7# | 1000.2 | 5356.29 | 0.11 | 0.07 | 0.1 | 0.08 | |

| 8# | 1000.1 | 5990.22 | 0.13 | 0.09 | 0.13 | 0.09 |

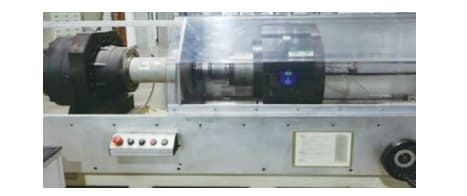

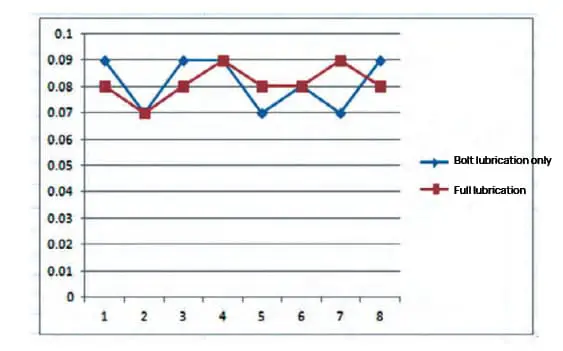

図3および図4は、2つの異なる潤滑条件(ねじ潤滑のみと完全潤滑)における軸受表面の摩擦係数(μ_b)とねじの摩擦係数(μ_th)の曲線をそれぞれ示している。

その結果、潤滑条件下でのねじの摩擦係数(μ_th)は0.07から0.09の範囲にあり、比較的安定していることがわかった。

これに対して,潤滑条件下での軸受表面の摩擦係数(μ_b)は比較的安定しており,その値は8つの試料群すべてで0.08から0.1の範囲にある。一方,無潤滑状態では,軸受表面の摩擦係数は0.1から0.14の範囲にあり,安定性に欠け,8つのサンプルグループ間で大きなばらつきが見られた。

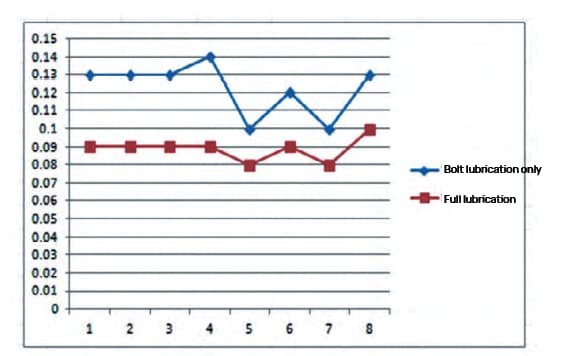

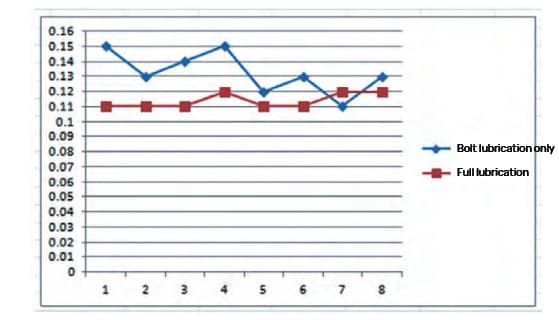

図5は、ねじ潤滑のみと完全潤滑の2つの潤滑条件におけるトルク係数(K)の曲線を示している。

その結果、完全潤滑条件下での8つのサンプルグループのトルク係数(K)は0.11から0.12の範囲にあり、安定した値でばらつきが少ないことが明らかになった。

一方、糸潤滑サンプルのトルク係数(K)は0.11~0.15と幅が広く、安定性が悪く、ばらつきが大きい。

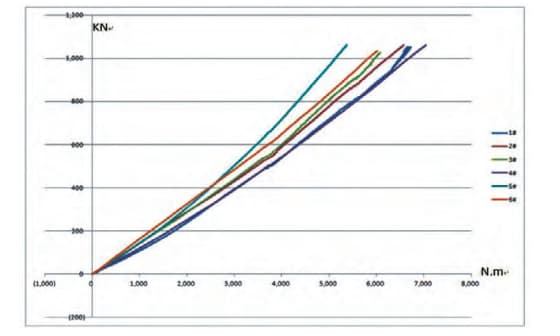

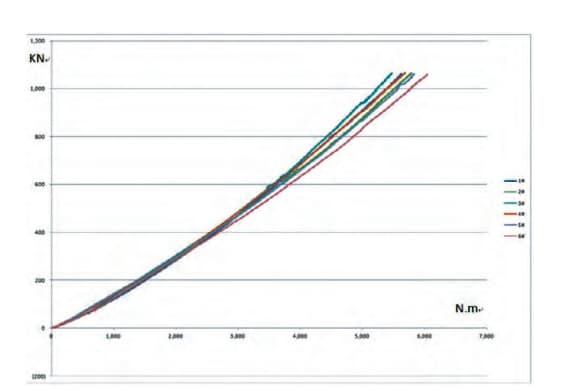

図6と図7は、トルク・クランプ力の曲線を示している。 ボルト締め それぞれ、ねじ潤滑のみと完全潤滑の2つの潤滑条件下でのプロセス。

その結果、同じ締付トルクをかけた場合、完全潤滑の方がねじ潤滑のみの場合よりも締付力が大きく、同一サンプル群内での曲線のばらつきが小さいことがわかった。

2群の比較試験のデータから、軸受表面に潤滑剤を塗布することで、摩擦係数とトルク係数が約15%大幅に低減し、安定性が向上することがわかった。このことから、軸受表面に潤滑剤を塗布することは、トルク係数の低減と安定性の向上に有効な方法であることがわかります。

建設機械では、ファスナーの取り付けは一般的にトルク法で行われる。取り付けトルクは摩擦係数で決まり、正確な数値が重要です。しかし、標準偏差と呼ばれる摩擦係数のばらつきを無視すると、ボルト締結の信頼性に大きな影響を与えます。

現在、国家規格GB/T 1231-2000は、鋼構造物における高強度ボルト接続ペアの規格を定めている。トルク係数(K)は0.11~0.15、標準偏差≤0.01と規定されています。

多くのユーザーはトルク係数だけに注目し、それが決まれば取り付けトルクはすぐに確立され、ファスナーの接続につながると考えています。しかし、標準偏差は見落とされがちです。標準偏差が0.01を超えると、個々のボルトの予締力が施工中にばらつくことになります。標準偏差が大きすぎたり小さすぎたりすると、ファスナー接続のペアの中には締めすぎや締め不足になるものがあり、取り付けの信頼性にリスクをもたらす可能性があります。

一方、トルク係数が大きく、標準偏差が0.01未満であれば、接続ペアのばらつきは小さくなり、各ファスナーペアにかかる力は比較的均一になります。取り付け時のトルク係数が大きくなると、トルク値が大きくなる可能性がありますが、締め過ぎや緩みを引き起こすことはなく、取り付けの信頼性と安全性の向上につながります。

結論から言えば、ある観点からはトルク係数よりも標準偏差の方が重要である。

ねじ摩擦係数、ベアリング表面摩擦係数、トルク係数は、ファスナー接続ペアを取り付ける際に理解し、習得しなければならない重要な技術パラメータです。現在、これらのパラメーターは広く認識されており、取り付けの際に大多数のユーザーによって考慮されています。

摩擦係数が小さいほどトルク係数も小さくなります。取り付けトルクを決定する場合、トルク係数が小さいほど大きなクランプ力が得られます。

逆にトルク係数が大きいとクランプ力は小さくなる。トルク係数がある程度小さいと、あるトルクで発生する締付力がボルトの強度限界を超えてしまい、高強度ボルトが伸びたり、疲労で破断したりすることもある。

一方、トルク係数が大きすぎると、発生するクランプ力が小さくなり、ファスナー接続ペアが正しく機能しなくなり、緩みにつながる。

潤滑状態は、ねじ摩擦係数、軸受表面摩擦係数、トルク係数の値に大きな影響を与えます。一般的に、製品表面が粗く、加工痕が目立つファスナー接続ペアは、トルク係数と摩擦係数の値が高くなります。

しかし、潤滑後はこれらの値が大幅に減少する。さらに、潤滑はねじ摩擦係数、軸受表面摩擦係数、トルク係数のばらつきにも影響します。これらの値のばらつきは、潤滑下では小さくなり、ボルト締結の安定性と信頼性をより確実にします。