毎日何千もの複雑なプラスチック部品を、ピンポイントの精度とスピードで生産することを想像してみてください。革新的な製造技術である射出成形は、溶融した材料を金型に注入することでこれを可能にし、小型で複雑な部品から大型で耐久性のある製品まで、あらゆるものを作り出します。この記事では、射出成形のニュアンスを探り、その段階、利点、技術の進歩についての洞察を提供します。この方法がどのように現代世界を形作っているのか、そしてその効率と効果を保証する重要な要素について学びましょう。射出成形がどのように生産に革命をもたらし、多様な業界の需要に応えているかを理解しましょう。

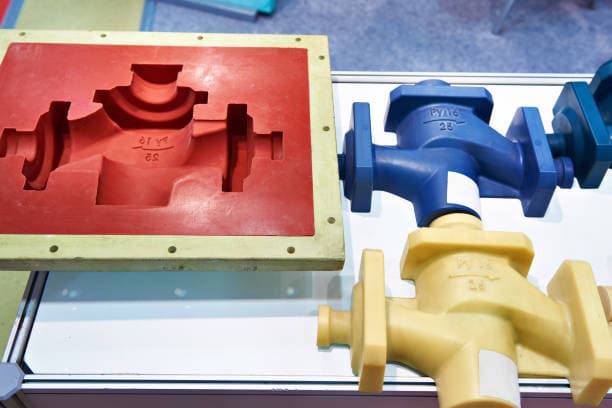

射出成形は、インジェクション・モールディングとも呼ばれ、金型に溶融材料を注入して様々な製品を製造する製造方法である。

射出成形の利点には、生産スピードの速さ、効率の高さ、作業の自動化、さまざまなデザインや色、単純な形状から複雑な形状まで、小さなサイズから大きなサイズまで、正確な製品サイズを生産できることなどがある。また、製品の更新が容易で、複雑な形状の製造も可能である。

射出成形は複雑な形状の製品を大量に製造するのに最適な方法であり、様々な成形工程で広く使用されている。

この工程では、プラスチック材料を特定の温度で完全に溶かし、スクリューで攪拌する。その後、溶融材料は高圧下で金型キャビティに注入され、固化するまで冷却され、成形品が得られる。

この方法は、特に複雑な形状の部品の大量生産に適しており、最も重要な製造技術のひとつと考えられている。

射出成形の工程は、型閉め、接着剤注入、圧力保持、冷却、型開き、製品取り出しの6段階に大別できる。この工程を繰り返すことで、製品を定期的にバッチ生産することができる。

熱硬化性プラスチックやゴムの成形も同じ工程を含むが、バレル温度は熱可塑性プラスチックより低く、射出圧力は高い。

金型を加熱し、材料を射出した後、金型内で硬化または加硫させ、熱いうちにフィルムを剥がす必要がある。

現在、加工技術のトレンドはハイテクソリューションに向かっている。これらの技術には、マイクロ射出成形、高充填複合射出成形、水アシスト射出成形、様々な特殊射出成形プロセスの混合使用、発泡射出成形、金型技術、シミュレーション技術などが含まれる。

プラスチック素材であるセルロイドは、1851年にアレクサンダー・パークスによって発明された。しかし、1868年、ハヤトという男がこれを改良し、完成した形状に加工できるようにした。ハヤトと弟のアイザイアは、1872年に最初のプランジャー射出成形機の特許も登録した。この機械は、20世紀に使用されたものより比較的単純ではあったが、それでも画期的なものだった。本質的に巨大な皮下注射針のように機能する拡散シリンダーは、加熱されたシリンダーを通して金型にプラスチックを注入した。

1940年代に始まった第二次世界大戦は、低価格で大量生産される製品に対する大きな需要を生み出した。1946年、アメリカの発明家ジェームズ・ワトソン・ヘンドリーは、射出速度と品質をより正確に制御できる射出成形機を初めて製作した。この機械はまた、原料の混合と射出の前に、着色プラスチックや再生プラスチックの原料への徹底的な混合と射出を可能にした。

1951年、アメリカは最初のスクリュー式射出成形機を開発した。この装置は特許を申請しなかった。1970年代には、ヘンドリーは初のガスアシスト射出成形プロセスを開発し、急速に冷却できる複雑な中空製品の製造を可能にした。これにより、設計の柔軟性、強度、エンドポイント製造部品が大幅に改善され、製造時間、コスト、重量、廃棄物が削減された。

1.Bアレル温度:

射出成形プロセスでは、バレル温度、ノズル温度、金型温度の3つの温度をコントロールする必要がある。

最初の2つの温度は主にプラスチックの可塑化と流動に影響し、3番目の温度は主にプラスチックの冷却と固化に影響する。

プラスチックの種類によって流動温度は異なります。さらに、同じ種類のプラスチックであっても、平均分子量や分子量分布の違いに起因する原料や銘柄の違いにより、流動温度や分解温度が異なる場合がある。

さらに、さまざまな射出成形機でのプラスチックの可塑化プロセスも異なるため、必要なバレル温度にもばらつきが生じる。

2.ノズル温度:

ノズル温度は通常、バレルの最高温度よりわずかに低く設定され、ストレートノズルから溶融材料が垂れるのを防ぐ。"唾液分泌 "として知られる現象だ。

しかし、ノズル温度を低く設定しすぎないようにすることが極めて重要である。これは、溶融物が早期に凝固し、ノズルの閉塞を引き起こす可能性があるためである。さらに、初期凝固材料を金型キャビティに注入すると、最終製品の性能に悪影響を及ぼす可能性がある。

3. 金型温度:

金型温度は、製品の内部性能と目に見える品質の両方を決定する重要な役割を果たす。

適切な金型温度は、プラスチックの結晶化度、製品のサイズと構造、要求される性能、溶融温度、射出速度、射出圧力、成形サイクルなどのプロセス条件などの要因に大きく依存する。

射出成形プロセスには、可塑化圧力と射出圧力の2種類の圧力がかかる。これらの圧力は、プラスチックの可塑化と最終製品の品質に直接影響します。

1.P楕楕の圧力:

(背圧)スクリュー射出機を使用する場合、スクリューが回転して後退する際にスクリュー上部の溶融物が受ける圧力を可塑化圧力、または背圧と呼ぶ。

この圧力の大きさは、油圧システムのオーバーフロー弁で調整できる。

射出中、可塑化圧力は、スクリューの設計、製品の品質要件、使用するプラスチックの種類に応じて調整する必要がある。

これらの条件とスクリュー回転速度が一定であれば、可塑化圧力を上げるとせん断効果が強まり、溶融温度は上がるが可塑化効率は低下し、向流と漏れ流が増加し、駆動力が増加する。

しかし、可塑化圧力を高めることは、均一な溶融温度、混色、ガス排出にもつながる。

一般的な操作では、可塑化圧力は、良好な製品品質を確保しつつ、可能な限り低くすべきである。

具体的な値は使用するプラスチックの種類によって異なるが、通常は20kg/cmを超えない。2.

2.射出圧力:

現代の生産では、ほとんどすべての射出成形機の射出圧力は、プランジャーまたはスクリューの先端でプラスチックを押す圧力に基づいており、オイル回路の圧力から変換される。

射出成形における射出圧力の機能は、バレルからキャビティへのプラスチックの流動抵抗を克服し、溶融物に充填率を与え、溶融物を圧縮することである。

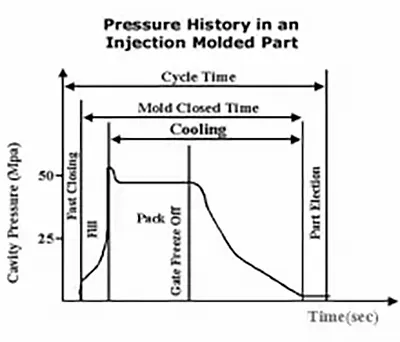

射出成形工程を完了するのに必要な時間は成形サイクルと呼ばれ、成形工程とも呼ばれる。成形サイクルには次のような要素が含まれる:

成形サイクル:成形サイクルは、労働生産性と設備稼働率に直接影響する。したがって、生産工程では、製品の品質を確保しながら、成形サイクルの関連時間をできるだけ短縮する必要がある。

完全な成形サイクルの中で、射出時間と冷却時間は製品の品質に大きく影響する最も重要な要素である。

射出工程での充填時間は充填率に反比例し、通常、生産工程では約3~5秒かかる。

射出工程における保圧時間とは、プラスチック材料が金型キャビティ内で圧力下に保たれている時間のことである。射出時間の大部分を占め、通常20~120秒かかる(厚い部品は5~10分かかることもある)。

保圧時間は、ゲートの材料が固化する前の製品の寸法精度に影響しますが、固化した後は影響しません。最適な保圧時間は、材料と金型温度、メインランナーとゲートのサイズによって異なります。

メインランナーとゲートの寸法やプロセス条件が正常であれば、通常、製品の収縮率の変動幅が最も小さい圧力値を基準として選択する。

冷却時間は主に、製品の厚さ、プラスチックの熱的・結晶的特性、金型温度に依存する。冷却時間は一般的に30~120秒です。

長い冷却時間は不要であり、生産効率を低下させ、複雑な製品の脱型を困難にします。また、強制的な脱型は脱型応力の原因となります。

成形サイクルにおけるその他の時間は、生産工程における連続性と自動化の程度に関係する。

射出圧力は射出成形機の油圧システムによって発生する。

油圧シリンダーからの圧力は、機械のスクリューを通してプラスチック溶融物に伝えられる。

圧力によって駆動されたプラスチック溶融物は、射出成形機のノズルから金型に入り、垂直ランナー(一部の金型ではメインランナーとしても機能)、メインランナー、シャントランナーを通って流れ、ゲートを通って金型キャビティに到達する。

この工程は、射出成形工程または充填工程として知られている。

圧力は、溶融物の流れにおける抵抗に打ち勝つために必要である。逆に、射出成形機からの圧力は、スムーズな充填を保証するために、流動過程における抵抗を相殺しなければならない。

射出成形工程では、溶融物の流動抵抗に打ち勝つために、射出成形機のノズルの圧力が最も高くなる。

その後、圧力は流路長に沿って融液の前端に向かって徐々に低下する。

鋳型キャビティの内部排気が適切であれば、溶融物の前端での最終圧力は大気圧になる。

溶融充填圧力に影響を与える要因はさまざまで、大きく3つのグループに分類できる:

射出時間」とは、金型の開閉などの補助工程を除き、プラスチック溶融物がキャビティに充填されるのに必要な時間を指す。

射出時間は短く、成形サイクルに与える影響は小さいが、射出時間を調整することは、ゲート、ランナー、キャビティの圧力を制御する上で大きな影響を与える。

適度な射出時間は、最適な溶融充填を達成するために不可欠であり、製品の表面品質の向上と寸法公差の縮小に大きな影響を与える。

射出時間は冷却時間よりはるかに短く、通常は冷却時間の1/10~1/15程度である。この原理を利用して、プラスチック部品の総成形時間を予測することができる。

鋳型流動解析において、解析結果に示される射出時間は、スクリューの回転によって溶融物がキャビティに完全に押し込まれる工程条件で設定された射出時間に相当するだけである。

キャビティが完全に充填される前にスクリューの圧力維持スイッチが作動すると、分析結果はプロセス条件の設定値よりも大きくなります。

射出温度は射出圧力に影響する重要な要素である。

射出成形機のバレルは5~6個の加熱部からなり、各原料には固有の処理温度がある(詳細な処理温度情報は材料供給業者から入手できる)。

射出温度は特定の範囲内で制御されなければならない。

温度が低すぎると、溶融物の可塑化が悪くなり、成形品の品質に影響し、工程の難易度が高くなる。

温度が高すぎると、原料が分解しやすくなる。

実際の射出成形工程では、射出温度はバレル温度より高くなることが多く、高い値は射出速度や射出温度と関係している。 素材性能30℃まで。

これは、溶融材料が射出口を通過する際に、せん断によって大きな熱が発生するためである。

鋳型流動解析においてこの違いを補正する方法は2つある。ひとつは空気射出中の溶融温度を測定しようとする方法であり、もうひとつはノズルをモデリングに含める方法である。

射出成形が終わると、スクリューは回転を止めて前進し、射出成形は保圧の段階に入る。

保圧工程では、射出成形機のノズルが連続的にキャビティに供給し、部品の収縮によって残った容積を充填する。

キャビティ充填後に圧力を維持しないと、部品は約25%収縮し、特にリブに過度の収縮による収縮痕が生じる。

保持圧力は、特定の状況に基づいて決定されるべきであるが、通常、最大充填圧力の85%程度である。

背圧とは、スクリューが材料を貯蔵するために反転・後退する際に発生する抵抗のことである。

背圧を高くすると、着色剤の分散やプラスチックの溶融に役立ちますが、スクリューの引き込み時間が長くなり、プラスチック繊維の長さが短くなり、射出成形機の圧力が高くなります。

そのため、背圧は低く抑える必要があり、通常は射出成形圧力の20%以下に抑える。

発泡プラスチックを注入する場合、背圧はガスによる圧力より高くなければならない。そうでないと、スクリューがバレルから押し出される恐れがある。

射出成形機の中には、溶融時のスクリュー長さの減少を補うために背圧をプログラムできるものがあり、これにより投入熱量と温度を下げることができる。

しかし、この変化の結果を予測するのは難しく、それに応じてマシンを調整するのは難しい。

射出成形工程は、金型設計、金型製造、原材料の特性、原材料の前処理方法、成形工程、射出成形など、さまざまな要素が関与する複雑な工程である。 機械操作また、製品の冷却時間や後処理工程とも密接な関係がある。また、製品の冷却時間や後処理工程とも密接な関係がある。

したがって、製品の品質は射出成形機の射出精度と測定精度だけで、あるいは金型設計の品質と金型加工の精度レベルだけで決まるわけではない。一般的に他の要因によって影響され、制限される。

これらの複雑な要因の制約を考えると、射出成形品の欠陥は避けられない。したがって、欠陥の内部メカニズムを探り、製品に潜在する欠陥の位置と種類を予測することが極めて重要である。これによって、金型設計と改良の指針となり、欠陥発生規則をまとめ、より合理的な工程運転条件を確立することができる。

プラスチック材料の特性を左右する3大要因から、射出成形不良のメカニズムと解決策を解説する、 金型構造射出成形工程、射出成形工程における射出成形装置。

射出成形品の一般的欠陥の分類

射出成形に使用されるプラスチック原料は多種多様であり、金型設計の種類や形状も多種多様である。さらに、特定の射出成形機に対するオペレーターの習熟度、作業者の操作スキルや実務経験、客観的な環境(周囲温度、湿度、空気の清浄度など)は、すべて季節によって変化する可能性があります。

これらの客観的条件と主観的条件が総合的に射出成形品の欠陥発生を決定する。

一般的に、プラスチック製品の性能評価には3つの側面がある。それは以下の3つである:

したがって、これら3つの側面のいずれかに問題があれば、製品の欠陥の生産と拡大につながる可能性がある。

射出成形品の一般的な欠陥は、以下のカテゴリーに分類することができる: