ステンレス鋼の粒界腐食とはどのようなも ので、なぜそれを制御することが重要な のか。粒界腐食は、金属の粒界を侵食する腐食の一種であり、多くの場合、目に見える前兆がないまま致命的な破損に至る。この記事では、粒界腐食の背後にあるメカニズム、粒界腐食を悪化させる環境条件、粒界腐食を防止するためのベストプラクティスを探ります。ステンレス鋼構造物を保護し、長寿命と信頼性を確保する方法を包括的に理解することができます。

統一技術規則では、粒界腐食が発生する可能 性のある環境で使用されるオーステナイト系ステンレ ス鋼容器は、溶接後に固溶化熱処理または安定化処 理を施すことが一般的に義務付けられている。この要求は妥当である。

しかし、設計者が図面の技術仕様にこの要 件を盛り込んだとしても、熱処理工程パラメー タの制御やその他の予期せぬ困難のため、メー カーが理想的な基準を満たすことは困難なこ とが多い。現実には、現在使用されているステンレス鋼製機器の ほとんどは、溶接後の熱処理を受けずに使用されてい る。

オーステナイト系ステンレス鋼で最も一般的な腐食形態である粒界腐食のメカニズムは何か?粒界腐食を引き起こす環境条件とは?粒界腐食を防止・制御する主な方法とは?溶接後に粒界腐食が発生する可能性のある環境で使用されるオーステナイト系ステンレス鋼容器に熱処理は必要か。

この記事では、関連する規格、仕様書、モノグラフを参照し、生産経験に基づく個人的な意見を紹介することで、これらの疑問を探っていく。

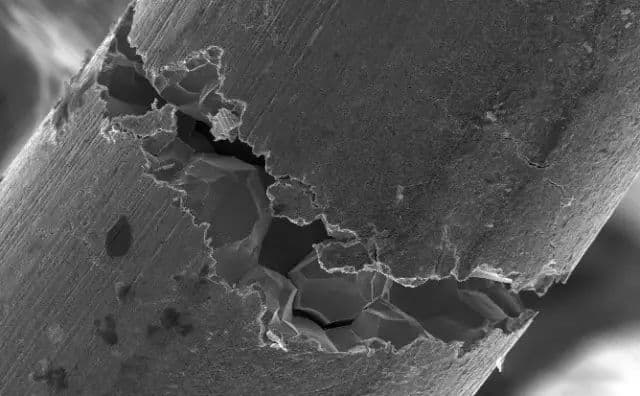

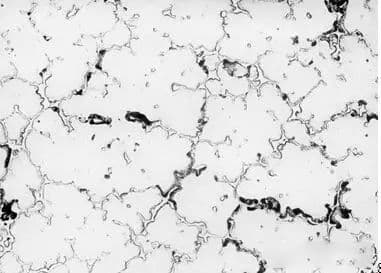

粒界腐食とは、金属や合金の粒界に沿って、あるいは粒界近傍で発生する局所的な腐食の一種である。この腐食の特徴は、結晶粒内の腐食は最小限に抑えられ、結晶粒界に沿った腐食が著しく、結晶粒間の結合が弱まることである。

粒界腐食がひどくなると、金属の強度と延性が低下し、通常の荷重で破損する原因となる。粒界腐食の背後にある2つの主な理論は、低クロム含有説と粒界における不純物の選択的溶解説である。

酸化性または弱酸化性環境で一般に使用され るオーステナイト系ステンレス鋼の粒界腐食は、通 常、加工時または使用時の不適切な加熱によって 発生する。不適切な加熱とは、450-850℃の 温度範囲で鋼を加熱または徐冷すること で、粒界腐食が発生しやすくなる。そのため、オーステナイト系ステンレ ス鋼にとって、この温度域は危険である。

オーステナイト系ステンレス鋼は、工場を出荷す る前に溶体化処理を受ける。溶体化処理では、鋼を1050~1150℃に加熱し、 急冷して均一な固溶体にする。オーステナイト系鋼は少量の炭素を含み、固溶性は温度が下がるにつれて低下する。例えば、0Cr18Ni9Tiの炭素の固溶度は1100℃で約0.2%、500~700℃で約0.02%である。

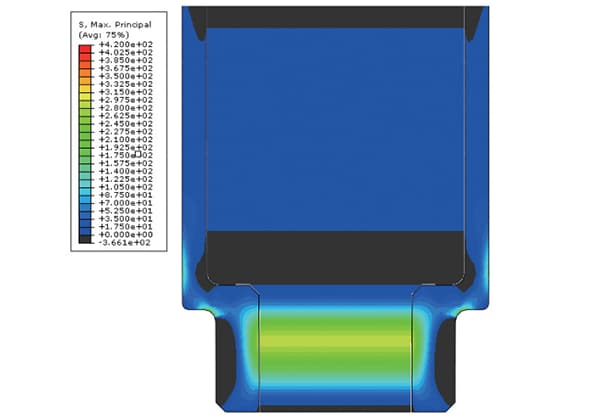

そのため、溶体化処理鋼中の炭素は過飽和状態にある。鋼を450-850℃まで加熱または冷却すると、炭素は溶体化した鋼から析出する。 オーステナイト の形で粒界に沿って分布する。(Fe, Cr)23C6のクロム含有量はオーステナイト系マトリックスよりもはるかに高く、その析出によって粒界近傍のクロムが大量に消費され、拡散によって適時に補充することができない。クロムの拡散が遅いため、粒界近傍のクロム含有量が不動態化に必要な12% Crの限界値を下回り、クロムの乏しい領域が形成され、不動態状態が損なわれる。

しかし、結晶粒自体は依然として高電位で受動的な状態を維持している。結晶粒と粒界は、大きな陰極と小さな陽極を持つ微小なガルバニック電池を形成し、粒界領域での腐食を引き起こす。

生産現場において、オーステナイト系ステンレ ス鋼は、強酸化性媒体 (濃硝酸など) でも粒界腐食 を起こすが、その性質は、酸化性媒体や弱酸 化性媒体での腐食とは異なる。強酸化媒体中の粒界腐食は、通常、固溶化処理鋼で発生するが、鋭敏化処理鋼では発生しない。

リンやシリコンなどの不純物が固溶体中にそれぞれ100ppmまたは1000~2000ppmに達すると、粒界に沿って偏析する。これらの不純物は強い酸化媒体の作用で溶解し、粒界腐食を引き起こす。

鋼が鋭敏化されると、リンとの(MP)23C6の形成または炭素の最初の偏析により、粒界における不純物の偏析がなくなるか減少するため、粒界腐食に対する鋼の感受性がなくなるか弱くなる。

粒界腐食のメカニズムに関するこれら2つの理論は、特定の合金と媒体の構造状態に適用され、相互に排他的ではなく、むしろ補完的である。生産現場では、粒界腐食の大半は弱酸性または酸化性の媒体中で発生するため、低クロム理論で説明することができる。

オーステナイト系ステンレス鋼の粒界腐食を 引き起こす媒体は、主に2種類ある。第一のタイプは酸化性または弱酸化性媒体で、 第二のタイプは濃硝酸のような強酸化性媒体で ある。最初のタイプの媒体の方が一般的で ある。

以下は、オーステナイト系ステンレス鋼の粒界腐食を引き起こす一般的な媒体環境のリストである:

G A. Nelsonが作成した「腐食データチャート」には、 オーステナイト系ステンレス鋼の粒界腐食を引 き起こす一般的な媒体が記載されている:

粒界腐食が発生する可能性のある環境でオース テナイト系ステンレス鋼を使用する場合、粒界腐食 傾向試験はGB4334.1からGB4334ステンレス鋼粒界 腐食試験方法に従って実施しなければならない。オーステナイト系ステンレ ス鋼の粒界腐食傾向の試験方法の選択と資格要件 は、以下の基準を満たさなければならない:

(1) 温度60℃以上、濃度5%以上の硝酸中で使用されるオーステナイト系ステンレス鋼および濃硝酸用特殊ステンレス鋼は、GB4334.3ステンレス鋼の65%硝酸腐食試験方法に従って試験されなければならない。5サイクルまたは3サイクルの平均腐食速度が0.6g/mを超えないこと。2h(または0.6mm/a相当)。サンプルは使用中または増感済みのもの。

(2)クロムニッケルオーステナイト系ステンレス鋼(0Cr18Ni10Ti、0Cr18Ni9、00Cr19Ni10および類似鋼など):一般要求事項:GB4334.5ステンレス鋼硫酸銅腐食試験法に基づき、曲げ試験後の試料表面に粒界腐食割れがないこと。より高い要求事項:平均腐食速度が1.1g/mを超えないこと。2ステンレス鋼のGB4334.2硫酸第二鉄腐食試験方法によるh.

(3)モリブデン含有オーステナイト系ステンレス鋼(0Cr18Ni12Mo2Ti、00Cr17Ni14Mo2および類似鋼など):一般要求事項: GB4334.5ステンレス鋼硫酸銅腐食試験法に従い、曲げ試験後の試料表面に粒界腐食割れがないこと。より高い要求: ステンレス鋼のための GB4334.4 硝酸のフッ化水素酸の腐食のテスト方法に従う腐食率は 1.5 を超過してはなりません。平均腐食速度は1.1g/mを超えないこと。2ステンレス鋼のGB4334.2硫酸第二鉄腐食試験方法によるh.

(4) 媒体に特別な要件がある場合は、上記に規定された以外の粒界腐食試験を実施することができ、対応する適格性要件を規定しなければならない。

オーステナイト系ステンレス鋼の粒界腐食を防 止・抑制するためには、腐食のメカニズムに 応じて以下のような対策が考えられる:

(1)超低炭素ステンレスを使用することで、低炭素化を図ることができる。 炭素含有量 を0.03%以下にした。

例えば、00Cr17Ni14Mo2は、鋼中に(Fe, Cr) 23C6が形成され、クロム欠乏帯が発生するのを防ぎ、粒界腐食を回避するために選択することができる。

一般的に、低強度、低応力、良好な塑性を持つ部品には、費用対効果から0Cr18Ni9を選択することができる。

(2)安定化ステンレス鋼とは、以下の成分を含むステンレス鋼をいう。 チタン とニオブである。

鋼を製造する際、一定量のチタンとニオブが添加されるが、これらの元素は炭素と強い親和性を持ち、鋼の中でチックやNBCを形成する。

さらに、チックまたはNBCの固溶度は、(Fe,Cr)23C6の固溶度よりはるかに小さく、ほとんど不溶性である。 オーステナイト 固溶体温度で。

これにより、(Fe,Cr)23C6が鋭敏化温度に 達しても粒界に析出しない場合でも、オーステナイ ト系ステンレス鋼の粒界腐食の可能性は大幅に 低減する。

例えば、1Cr18Ni9Tiや1Cr18Ni9Nbのような鋼は、粒界腐食を経験することなく、500~700℃の温度範囲で機能することができる。

(3) 電気アークでオーステナイト系ステンレス鋼を 溶接する場合、アーク・プールの温度は1300℃にも 達し、溶接部の両側の温度は距離が長くなるにつれて 低下し、鋭敏化温度帯が形成される。

鋭敏化温度範囲内で、オーステナイト系ステンレ ス鋼をできるだけゆっくりと加熱・冷却するのが 理想的である。

粒界腐食傾向がある場合、不安定なステンレ ス鋼は1000-1120℃で1mm当たり1-2分間 加熱した後、急冷する必要がある。

安定化ステンレス鋼の場合は、950~1050℃での加熱を推奨する。

溶体化処理後、鋼を鋭敏化温度で加熱すると、炭化クロムが再び粒界に沿って析出する可能性があるため、これを防ぐことが重要である。

(4)正しい溶接方法を選択することは、溶接の感度を下げるために重要である。 溶接継手 を粒界腐食に変える。操作に変更がない場合、または 溶接材料 が厚すぎる場合は、溶接時間を長くすること で、鋭敏化温度領域内に留まる可能性が高まる。

溶接継手の感度を最小にするためには、溶接中の線エネルギーの入力を最小にする必要がある。

一般的に言えば アルゴンアーク溶接 は、電気アーク溶接に比べて入力線エネルギーが低いため、溶接や修理に適している。

溶接部品には、超低炭素ステンレス鋼、またはチタンやニオブのような安定化元素を含むステンレス鋼の使用を推奨する。さらに、超低炭素溶接棒やニオブを含む溶接棒の使用も推奨される。

アルゴン使用時 アーク溶接溶接継手の過熱を避けるため、作業は迅速に行 い、溶接後は両側の母材を急速に冷却し、鋭敏化 温度範囲内にいる時間を最小限にすべきである。

溶接後の熱処理は、溶接部では必ずしも優先され ない。

通常、固溶化熱処理は1100~1150℃の温度範囲で一定時間行い、その後急冷する。925~540℃の範囲内での冷却は3分以内に終了し、その後425℃以下まで急冷する。

安定化処理では、850~880℃の温度範囲で数時間保持した後、ワークを空冷する必要がある。

溶接後熱処理の有効性は、炉温度、昇温速度、昇温中のワーク各部間の温度差、炉雰囲気、保持時間、保温中の各部間の温度差、冷却速度、炉温度などの主要なプロセス・パラメーターに大きく依存する。

粒界腐食が発生する可能性のあるオーステナ イト系ステンレス鋼容器の場合、溶体化処 理や一般部位の安定化処理は可能である。しかし、容器全体 (通常は熱交換器) の溶接後熱処理は、多くの困難 を伴う。

この種の処理は、局所的な溶接後熱処理ではなく、溶接部品または容器全体の溶接後熱処理である。

一般的に使用されるシェル&チューブ式熱交換器のような化学容器の多くは、その構造や形状が複雑であるため、溶接後の固溶体化処理やシェル&チューブ式熱交換器全体の安定化処理のための主要なプロセスパラメーターを制御することは、溶接後の熱処理の品質を確保することはおろか、ほとんど不可能である。

多くの場合、この処置は逆効果となり、溶接組織を改善できないばかりか、母材組織を不必要に劣化させることさえある。

そのため、粒界腐食環境で使用されるオーステナ イト系ステンレス鋼化学容器の90%以上は、 溶接後熱処理を施さず、溶接後の状態で使用され ている。

クロムニッケルオーステナイト系ステンレス鋼は、最も広く使用されている耐食材料であり、粒界腐食はクロムニッケルオーステナイト系ステンレス鋼容器の最も一般的な破損形態である。

粒界腐食は、結晶粒間の結合を著しく弱 め、ひどい場合には機械的強度を完全に失わせ る。このタイプの腐食を受けたステンレ ス鋼の表面は明るいままだが、軽くたたくと 簡単に細かい粒子に砕ける。

粒界腐食は発見が難しく、突然の機器損傷につながる可能性があり、深刻に受け止める必要がある。

クロム・ニッケル・オーステナイト系ステンレス鋼容器は、通常、溶接によって形成されるが、溶接継手の両側は粒界腐食感受性領域であり、母材に比べて腐食損傷を受けやすい。

溶接後の熱処理により、粒界腐食に対する耐性を向上させることができる。 溶接部 を母材と同じレベルにまで高める。これが溶接後熱処理の最終目標である。

しかし実際には、溶接物の全体構造や形状が複雑であるなど、考慮すべき要素が多く、溶接後熱処理のプロセス・パラメーターを保証することは困難である。

そのため、使用中のクロムニッケ ル・オーステナイト系ステンレス鋼のほとんどは、 溶接後に使用される。

耐粒界腐食性のために使用されるクロムニッ ケル・オーステナイト系ステンレス鋼容器の 溶接部に固溶化熱処理を施すか、安定化熱処 理を施すかは、一概には言えない。容器の構造形状を分析し、熱処理が効果 的に実施できるかどうかを判断しなければな らない。さもないと、溶接後熱処理が必要であっても、所望の結果が得られないだけでなく、母材組織にも影響を及ぼすなど、悪影響を及ぼす可能性がある。

クロム・ニッケル・オーステナイト系ステンレス鋼容器の耐粒界腐食性を向上させるためには、特定の腐食環境と腐食メカニズムに基づいて超低炭素ステンレス鋼と安定化ステンレス鋼を選択し、溶接時に正しい溶接方法を選択し、良い結果を得るために先に述べた予防策と管理策を適切に組み合わせる必要がある。

溶接後の固溶体処理や安定化処理に頼るのでは不十分である。