正確な板金部品の設計に苦労していませんか?板金加工における重要な概念であるKファクターの秘密を解き明かしましょう。この記事では、機械工学のエキスパートがKファクターを解明し、中立層との関係を説明し、実践的な計算方法を提供します。Kファクターをマスターすることで、板金設計にどのような革命をもたらし、製造を成功に導くことができるかをご覧ください。

この記事では、板金設計と加工における重要な概念であるKファクターについて詳しく解説します。Kファクターの定義、中性層との関係、Kファクターの計算と校正の方法について説明します。

また、材料特性や曲げパラメータなど、Kファクターに影響を与える要因についても論じ、様々な用途に最適なKファクター値を決定するための実践的な指針を示している。

Kファクターは、特にSolidWorksのようなCADソフトウェアで作業する場合、板金設計と加工において重要な概念です。これは曲げ内の中立軸の位置を表し、曲げ後の板金部品の正確な長さを決定する上で重要な役割を果たします。数学的には、Kファクターは中立層と曲げ内面間の距離(t)と板金全体の厚さ(T)の比として定義されます:

K = t / T

この無次元値は常に0と1の間にあり、一般的な材料と曲げ加工では0.3から0.5の範囲にある。Kファクターはいくつかの理由から不可欠です:

Kファクターに影響を与える要因には、材料特性(降伏強度や延性など)、板厚、曲げ半径、曲げ方法(エア曲げ、底付け、コイニング)などがあります。現代の板金加工では、経験的に導き出されたKファクター表や、特定の用途に最適な値を決定するための高度な有限要素解析(FEA)を利用することがよくあります。

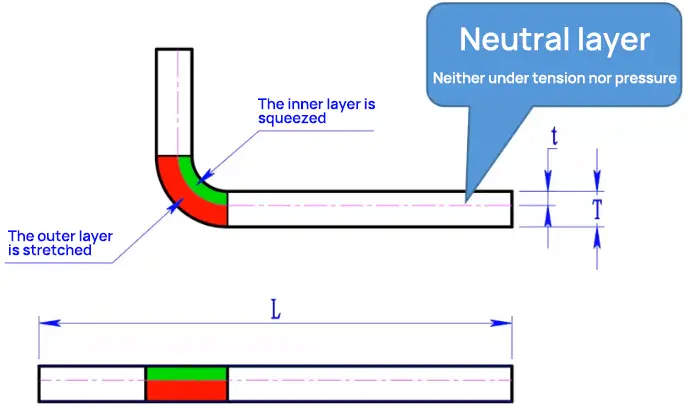

Kファクターを完全に把握するには、中立層の概念を理解することが不可欠です。板金部品が曲げられると、曲げの内面に近い材料は圧縮を受け、その度合いは表面に近いほど大きくなります。逆に、外面に近い材料は伸びを経験し、その強さは表面に近いほど大きくなります。

シートメタルが(ほとんどの金属がそうであるように)薄く積層された層で構成されていると仮定すると、曲げ加工中に圧縮も伸張も経験しない層が中間に存在しなければならない。この層は中立層として知られています。ニュートラル層は、Kファクター、ひいてはシートメタル部品の曲げ代とフラットパターン寸法を決定する上で非常に重要です。

中性層は、シートメタル内では目に見えないが、曲げ加工において極めて重要な役割を果たし、材料の特性と本質的に結びついている。この関係は、板金加工における重要なパラメーターであるKファクターに直接影響します。

中性層の位置は、いくつかの材料特性によって決まる:

Kファクターは中立層の位置を表すもので、結果的にこれらと同じ材料特性の影響を受けます。Kファクターは通常0から1の間の小数で表され、0.5はシートの中間の厚さに中性層があることを示します。

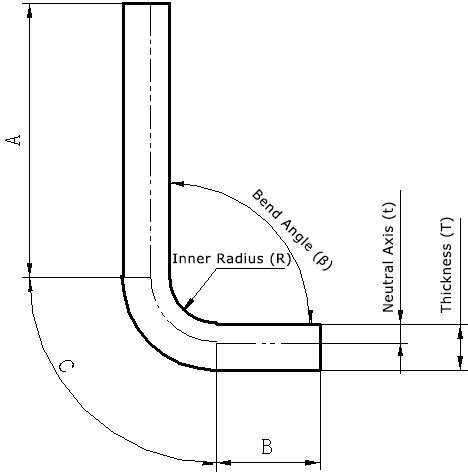

中立層の概念から派生した基本原則は、曲げられたシートメタル部品の展開(フラットパターン)長さは中立層の長さに等しいということである。これは数学的に次のように表すことができる:

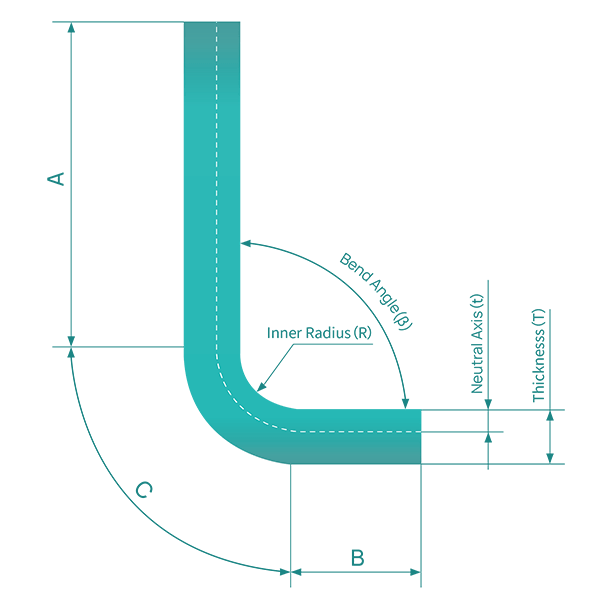

展開長=直線長A+直線長B+円弧長C

どこでだ:

この関係は、正確なKファクターの決定と曲げ代の計算に依存する、正確なフラットパターンの寸法を決定するために非常に重要です。曲げ代は、次のような影響を受けます:

これらの相互関係を理解することで、エンジニアは次のことが可能になる:

実際には、理論的な計算が出発点となる一方で、経験的なテストと、特定の材料と工具の組み合わせに対するKファクターの調整が、生産環境において最も正確な結果をもたらすことが多い。

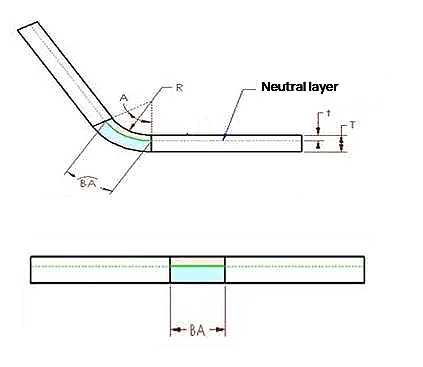

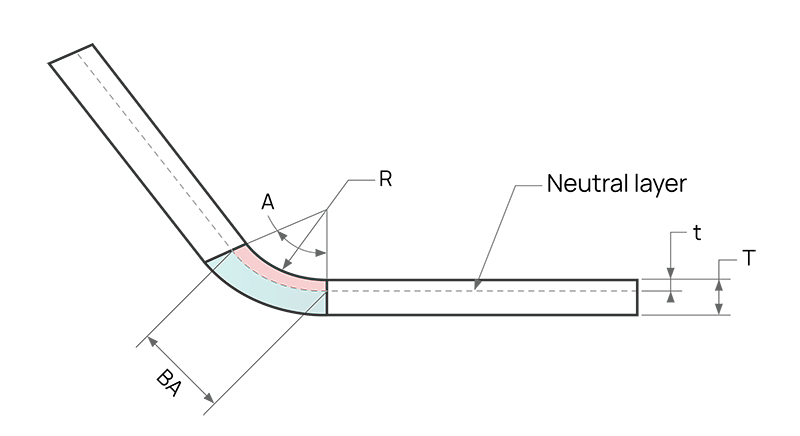

以下の図解は、Kファクターのコンセプトを視覚的に詳しく説明したものである:

シートメタル部品の断面には、中立層または軸が存在する。曲げ領域内のこの中立層の材料は、圧縮も伸張も経験しないため、曲げ中に変形しない唯一の領域となります。図では、中立層はピンク色(圧縮)と青色(伸張)の領域の交点で表されています。

重要な洞察は、中立層が変形しないままであれば、曲げ領域内の中立層の円弧長は、板金部品の曲げ状態と平坦化状態の両方で等しくなければならないということです。この原則は、Kファクターを使用して曲げ許容量と平坦パターン寸法を計算する際の基礎となります。

したがって、曲げ代(BA)は、板金部品の曲げ領域における中立層の円弧の長さに等しくなければならない。この円弧は図では緑色で表されています。

シートメタルにおけるニュートラル層の位置は、次のような特定の要因に左右される。 材料特性延性などである。

中性シートメタル層と表面との間の距離を "t"、すなわち、シートメタル部品の表面からシートまでの深さを "t "と仮定すると、シートメタル層と表面との間の距離は "t "である。 金属材料 を厚さ方向のtとする。

したがって、中性シートメタル層の円弧の半径は(R+t)で表すことができる。

この式と 曲げ角度中性層アーク(BA)の長さは次のように表すことができる:

板金における中立層の定義を単純化し、すべての材料厚に適用できることを考慮して、kファクターの概念を導入した。具体的には、kファクターとは、シートメタル部品の全体的な厚みに対する中立層の位置の厚みの比率である:

Kファクターが0.25であれば、中性層が板金材料の厚さの25%に位置することを意味し、0.5であれば、中性層が全体の厚さの中間に位置することを意味する。

上記の2つの式を組み合わせると、以下の式が得られる:

ここで、A、R、Tのようないくつかの値は、実際の幾何学的形状によって決定される。

Kファクター値を正確に決定するために、当社では異なる入力シナリオ用に設計された2つの精密計算機を提供しています。結果には若干のばらつきがありますが、どちらの計算機もお客様固有の金属成形要件に合わせた信頼性の高い結果を提供します。

計算1:既知の曲げ許容範囲と曲げ半径の内側

この計算機は、曲げ代と曲げ半径の内側を正確に測定できる状況向けに最適化されています。これらのパラメータを利用して、正確な板金曲げ計算に不可欠なKファクターと内面から中立軸までの限界距離(t)を計算します。

インプット:

出力:

曲げ半径と材料の厚さしかわからない場合は、この計算機を使ってKファクターを求めます。

インプット:

出力:

これらの計算機は、板金設計プロジェクトのKファクターと中立軸位置を素早く決定する便利な方法を提供します。

これまでの計算に基づき、Kファクターの計算式を導き出すことができる:

どこでだ:

サンプル計算:

次の与えられた情報を使って、サンプル計算をしてみよう:

Kファクターの計算式は以下の通り:

ステップ1:与えられた値をKファクターの式に代入する:

K = (2.1 × 180/(3.14 × 90) - 1)/1

ステップ2:方程式を単純化する:

K ≈ 0.337

したがって、与えられたパラメーターに対して、Kファクターは約0.337となる。

この例では、Kファクター計算式を適用して、特定の板金曲げシナリオのKファクターを決定する方法を示します。

以下は一般的な金属材料のKファクターである。

Kファクターチャート

| 厚さ (SPCC/SECC) | Kファクター (R角を含む全角度) |

| 0.8 | 0.615 |

| 1 | 0.45 |

| 1.2 | 0.35 |

| 1.5 | 0.348 |

| 2 | 0.455 |

| 3 | 0.349 |

| 4 | 0.296 |

| 厚さ (SPCC/SECC) | ベンド控除 (90コーナーにのみ適用) |

| 0.8 | 1 |

| 1 | 1.5 |

| 1.2 | 2 |

| 1.5 | 2.5 |

| 2 | 3 |

| 3 | 5 |

| 4 | 7 |

| 5 | 10 |

以下の表は、特定のメーカーがさまざまな材質と厚さについて求めた曲げ許容値を示しています。これらの値はあくまでも参考値であり、万能ではないことにご注意ください。

| 材料の厚さ (T) | エスピーシーシー | アル | ちょうたいしょうせい | 銅 |

| 0.8 | 1.4 | 1.4 | 1.5 | – |

| 1.0 | 1.7 | 1.65 | 1.8 | – |

| 1.2 | 1.9 | 1.8 | 2.0 | – |

| 1.5 | 2.5 | 2.4 | 2.6 | – |

| 2.0 | 3.5 | 3.2 | 3.6 | 37 (R3) |

| 2.5 | 4.3 | 3.9 | 4.4 | – |

| 3.0 | 5.1 | 4.7 | 5.4 | 5.0 (R3) |

| 3.5 | 6.0 | 5.4 | 6.0 | |

| 4.0 | 7.0 | 6.2 | 7.2 | 6.9 (R3) |

注)銅の場合、曲げ代は内曲げ半径をR3とした場合の係数です。鋭利なポンチを使用して曲げ加工を行う場合は、アルミニウム合金の曲げ代を参照するか、試曲げにより決定してください。

なぜKファクターが0.5を超えてはいけないのかを理解するには、板金曲げにおけるKファクターと中立層の概念を理解することが重要です。

シートメタルの曲げ加工は、小さな半径の円弧を形成するために制御された変形を作成します。より大きな半径を作るロール成形とは異なり、曲げ加工では通常、よりタイトな曲線が得られます。どのような曲げ方法(エア曲げ、底付け、コイニング)を採用しても、材料の特性や工具の制限により、完全な直角を得ることは物理的に不可能です。ワークピースの半径は、下側の金型半径と直接的な相関関係があり、金型半径が小さいほど曲げ半径はきつくなり、その逆も同様です。

シートメタルの曲げ加工では、材料は曲げの内側で圧縮を受け、外側で張力を受けます。この変形により、材料の厚み内に圧縮も引張も生じない理論的な平面が形成されます - これは中立層または中立軸として知られています。

シートが曲げられると、内面寸法は減少し、外面寸法は増加します。この寸法変化が曲げ代となり、正確な曲げ計算において重要な要素となります。例えば、外形寸法が20×20mmの平らなブランクから90度の角度を曲げる場合、材料の厚さに関係なく、展開された長さは常に40mm未満になります。これは、曲げ加工中に外側の繊維が伸びるためです。

高度な研究と高精度の製造要件により、中立層の位置が常に材料厚みの正確な中心にあるとは限らないことが明らかになりました。実際、曲げ半径が小さい場合(通常、曲げ半径の内側が材料厚みの2倍未満の場合)、中立軸は曲げ半径の内側に移動します。

この変化は、曲げ部の内側にかかる圧縮力が外側にかかる引張力よりも大きいため、ひずみ分布が非対称になるために起こります。例えば、きついベンドでは、内寸が0.3 mm減少し、外寸が1.7 mm増加することがあります。

Kファクターは、曲げ加工中に中立層の位置を材料厚さ内で特定するために使用される無次元係数である。曲げ内面から中立層までの距離を、材料の総厚みで割った比率として定義される。

数学的には、Kファクター=d/tである:

d = インサイドベンド面からニュートラル層までの距離

t = 素材の総厚み

中立層の位置は、材料の物理的な境界によって制約を受けます。理論的な最大値では、中立層は材料の厚みのちょうど中心に位置する可能性があります。この場合

d (最大) = t / 2

Kファクター(最大) = (t / 2) / t = 0.5

そのため、板金曲げのKファクターは0.5を超えることはできません。これは、中立層が材料厚さの中心線より外側に位置することを意味し、物理的に不可能だからです。

実際には、Kファクターは材料特性、曲げ半径、成形工程により、通常0.3~0.5の範囲です。Kファクターを正確に決定することは、正確な曲げ代の計算や、板金加工で厳しい寸法公差を達成するために極めて重要です。

同じ材料であっても、実際の加工におけるKファクターは一定ではなく、加工技術の影響を受ける。板金曲げの弾性変形段階では、中立軸は板厚の中央に位置する。しかし、ワークの曲げ変形が大きくなると、材料は主に塑性変形を起こし、これは回復不可能である。

このとき、変形状態が変化するにつれて、中立層は曲げ部の内側にシフトする。塑性変形が激しいほど、中立層の内側へのオフセットは大きくなる。

板曲げ中の塑性変形の強さを反映するために、R/T パラメータを使用することができる。R は曲げ半径の内側を表し、T は板厚を表す。R/T比が小さいほど、板の変形が大きく、中立層が内側に大きくシフトしていることを示す。

下表は、特定の加工条件下における矩形断面の板材のデータである。R/Tが増加するにつれて、中性層位置係数Kも増加する。

| R/T | K |

| 0.1 | 0.21 |

| 0.2 | 0.22 |

| 0.3 | 0.23 |

| 0.4 | 0.24 |

| 0.5 | 0.25 |

| 0.6 | 0.26 |

| 0.7 | 0.27 |

| 0.8 | 0.3 |

| 1 | 0.31 |

| 1.2 | 0.33 |

| 1.5 | 0.36 |

| 2 | 0.37 |

| 2.5 | 0.4 |

| 3 | 0.42 |

| 5 | 0.46 |

| 75 | 0.5 |

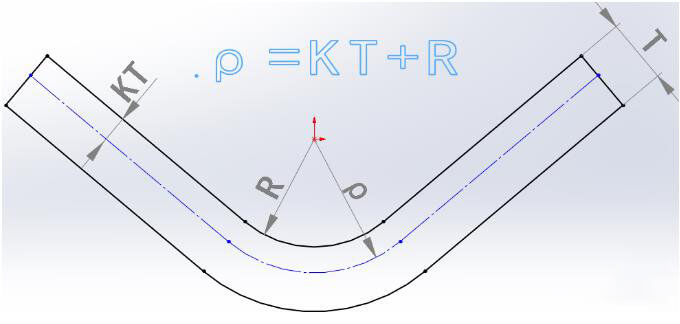

中性層の半径(ρ)は以下の式で計算できる:

ρ = R + KT

どこでだ:

中性層の半径が決まれば、その展開長さを形状に基づいて計算し、その後にシートの展開長さを導き出すことができる。

一般に、同じ曲げ条件下では、軟らかい板金材ほどK値が低く、中立層の内方へのオフセットが大きくなる。機械便覧では、90度曲げに適用できる3つの標準曲げテーブルを以下に示す:

| テーブル | 素材 | Kファクター |

| # 1 | ソフトブラス、銅 | 0.35 |

| # 2 | 硬質黄銅、銅、軟鋼、アルミニウム | 0.41 |

| # 3 | 硬質黄銅、青銅、コールド 圧延鋼バネ鋼 | 0.45 |

これらの表は、材料特性がKファクターと中立層の位置にどのような影響を及ぼすかを示している。

内半径が小さいベンドでは、ベンド角度もKファクターの変化に影響する。曲げ角度が大きくなるにつれて、中立層は曲げの内側に大きくオフセットします。曲げ角度と中立層のシフトの間のこの関係は、特に半径の狭い曲げで顕著であり、特定のシートメタル部品の適切なKファクターを決定する際に考慮する必要があります。

板金曲げ加工において、Kファクターの校正は正確で一貫した結果を得るために極めて重要です。この校正プロセスは、金属成形に固有のいくつかの要因のために不可欠です:

Kファクター校正に時間を投資することで、製造業者は板金曲げ計算の精度を大幅に向上させ、製品品質を高め、設計から製造までのワークフローを最適化することができます。このキャリブレーション・プロセスは、当初は多少の労力を要しますが、最終的には板金加工プロセスにおけるエラーと繰り返しを減らすことで、時間とリソースを節約します。

ここでは、SolidWorksの板金設計におけるKファクター・キャリブレーション・プロセスを包括的に分析します:

このキャリブレーションプロセスに細心の注意を払うことで、SolidWorksでの正確なシートメタルモデリングが保証され、正確なフラットパターン開発と最適化された製造工程につながります。

さまざまな材料特性に基づいて板金曲げに最適なKファクターの値を決定するには、Kファクターの役割と重要性を理解することが不可欠です。Kファクターは、様々な幾何学的パラメータの下で、板金がどのように曲がり、展開するかを説明する独立した値です。また、異なる材料厚、曲げ半径、曲げ角度に対する曲げ補償を計算するためにも使用されます。適切なKファクターを選択することは、シートメタル部品の正確な展開と曲げを保証するために非常に重要です。

材料特性に基づいて最適なKファクター値を決定するプロセスは、以下のステップにまとめることができる:

これらのステップに従い、材料特性、デフォルト値、実験的調整、曲げ控除テーブル、追加の曲げパラメータを考慮することで、特定の板金曲げ用途に最適なKファクター値を決定することができます。

Q: 一般的な材料のKファクター値の典型的な範囲は?

A: Kファクターは一般的に0.3から0.5の範囲で、材料特性と成形条件によって異なります。焼鈍銅やアルミニウムのような軟質で延性のある材料の場合、Kファクターは一般的に低く、0.33~0.38程度です。軟鋼や真鍮のような中強度材は、一般的にKファクターが0.40から0.45の間である。ステンレス鋼やバネ鋼のような高強度材は、Kファクターが0.45から0.50と高くなる傾向があります。これらの値は、板厚、曲げ半径、結晶粒方位などの要因によって変化することに注意することが重要です。

Q: 板金設計に適切なKファクターを選ぶにはどうすればよいですか?

A: 適切なKファクターを選択するには、複数の要素を考慮する必要があります:

最終部品の精度と品質を保証するために、本格的な製造の前に、試作品やサンプル製造を通じて、選択したKファクターを必ず検証してください。

結論として、Kファクターは板金設計と加工において重要な概念であり、曲げ加工中の材料の挙動を正確に予測するための重要なパラメータとして機能する。中立軸の位置、材料特性、成形条件との関係を理解することで、設計者やエンジニアは正確な平坦パターンを作成し、最適な曲げ許容値を達成することができます。

安定した寸法精度と性能を持つ高品質の板金部品を製造するためには、Kファクターの選択と適用の微妙な違いをマスターすることが不可欠です。製造技術や材料が進化し続ける中、Kファクターの決定に関する最新の研究や業界のベストプラクティスに関する情報を常に得ることは、板金加工における競争力を維持する上で今後も重要です。

その他の資料

シートメタル・ベンディングとその関連概念について理解を深めるには、以下のリソースをご覧ください: