金属やガラスの表面を鏡のように完璧に仕上げる方法を不思議に思ったことはないだろうか。この記事では、比類のない表面平滑性と精度を実現する精密加工プロセス、ラッピングの魅力的な世界をご紹介します。ラッピングのユニークな特徴、扱える材料、そしてその驚くべき結果の背後にある原理について学びます。機械加工で完璧を達成する秘密を探る準備をしよう!

ラッピングには次のような特徴がある:

(1)ワークの 表面粗さ はRa=0.006~0.1μmに達することができ、Ra=0.1μmのマイクロカットが達成できる。

(2)嵌合面同士を非常に精密にフィットさせることができる。

(3) ラッピングは低速・低圧で行われるため、発熱は最小限に抑えられる。

ワークの表面に変成層がないため、品質が向上する。

(4) 研削装置と機械は比較的シンプルな構造で、手作業による単品生産と機械によるバッチ生産の両方に適している。

手動研削の精度は、ラッピングツールの精度と作業者の操作技術に依存し、機械研削の精度も、ラッピングツールの精度、正しい軌道、適切な操作方法に依存する。

(5) 研削工程では、硬い砥粒がワークの柔らかい表面に入り込みやすく、ワークの寿命や光学特性に影響を与える。

(6) ラッピング効率が悪い。

ラッピングツールの素材は一般的に柔らかく摩耗しやすいため、精度を確保するためには定期的なメンテナンスが必要です。

研削は、様々な加工が可能である。 金属材料鉄鋼(焼き入れ鋼を含む)、鋳鉄、銅、超硬合金などの金属材料や、セラミック、宝石、半導体、ガラス、プラスチックなどの非金属材料を含む。

ワークの表面形状には、内側と外側の円筒面、円錐面、平面、凸面と凹面、内側と外側の球面、ねじ山、歯車などがある。

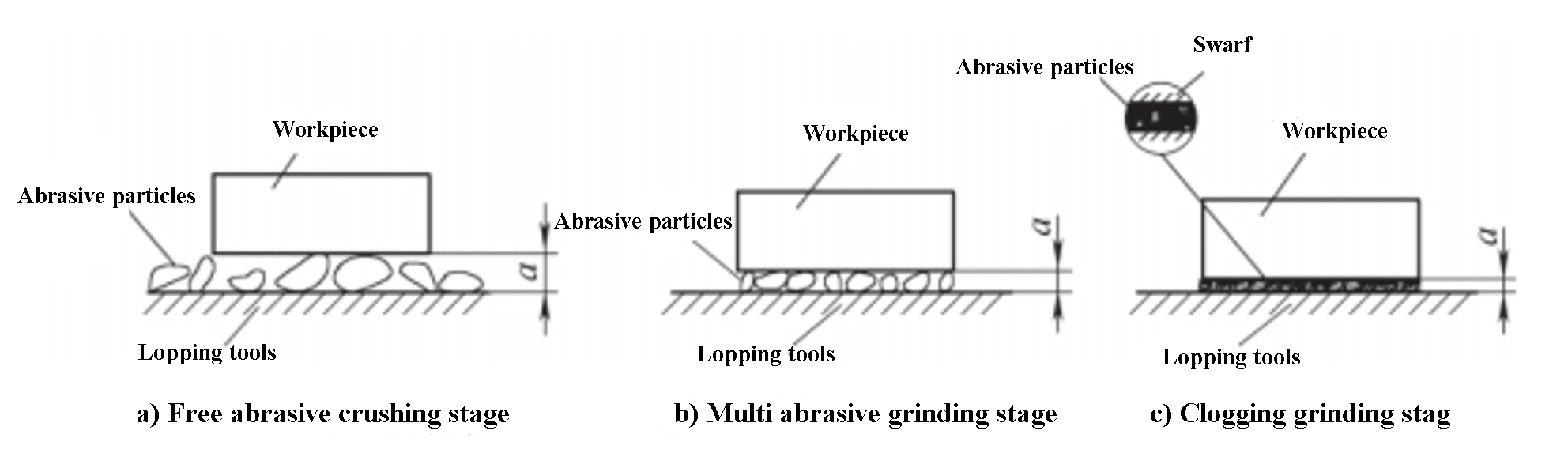

ラッピングでは、適切な量の研磨剤がラッピングツールとワーク表面の間に置かれる。

往復運動と回転、あるいは回転と遊星運動の組み合わせが、特定の圧力下で行われる。

研磨剤に含まれる砥粒が、ラッピングツールとワーク表面の間を滑ったり転がったりすることで、マイクロカットが行われる。

研磨粒子の性質が細かいため、非常に薄い層しか切断できない。

その結果、ワーク表面の正味の移動軌跡が非常に小さくなり、卓越した表面品質と加工精度が得られる。

砥粒は、その使用条件からウェットラップ(サンディングラッピング、図1)、ドライラップ(サンディングラッピング)、セミドライラッピング(ペーストラッピング)に分けられる。

図1 ウェット・ラッピング工程

ラッピングは、表面粗さRa=0.01~0.1μmのマイクロ切削とマイクロ送りを行うことで、良好な前処理を土台とする。

このレベルの精度と表面品質は、他の加工方法では達成することが難しく、他の加工方法による結果の数倍になることもある。

精度は0.025μm、表面粗さはRa=0.006μmに達する。

他の加工方法が "コピー加工 "であるのに対し、ラッピングは "創造加工 "である。

この過程で、ラッピングツールとワークの精度はともに向上し、ラッピングツールの本来の精度を上回る。

研磨剤は、研磨粒子、研磨液、補助充填剤から構成される。

研削方法とワークの材質に応じて、液体砥粒、研削ペースト、固体砥粒を準備することができます。

砥粒は研磨剤の本質的な構成要素であり、その性能と適切な選択は研削効率と品質に大きく影響します。

1) 研磨剤

一般的に使用される研磨剤は、コランダム、炭化ケイ素、炭化ホウ素、ダイヤモンド、立方晶窒化ホウ素である。

酸化鉄、酸化クロム、酸化セリウムなどの軟質研磨剤も、ワークピースの表面粗さをさらに小さくするために使用できる。

コランダム砥粒は一般鋼部品の研削に使用され、炭化ケイ素砥粒や炭化ホウ素砥粒は鋳鉄、硬質合金、宝石、セラミックなどの硬くて脆い材料の研削に使用されます。

ダイヤモンド砥粒は、超硬合金、セラミック、宝石、光学ガラスの研削に適しており、立方晶窒化ホウ素砥粒は、高速度鋼および ダイス鋼.

砥粒サイズの選択と研削効率は、工作物の表面粗さに直結している。

粒子径が粗いと効率は高いが表面粗さ(Ra)は高くなり、粒子径が小さいと効率は低いが表面粗さは低くなる。

粒径はW0.5~W40、表面粗さは0.006~0.4μmである。

2) ラッピング液

ラッピング液は、加工中の冷却と潤滑の役割を果たし、研磨粒子をラッピングツールの表面に均一に分散させるのに役立ちます。

粗研削にはN15全損失システムオイルを使用し、仕上げ研削にはN15全損失システムオイル1部、灯油3部、少量のタービンオイルまたはスピンドルオイル、軽鉱油またはトランスオイルの混合油を使用する。

鋳鉄の研削には灯油を使用し、銅の研削には動物油と少量のスピンドル油または植物油を使用する。焼入れ鋼やステンレス鋼の研削には、植物油、タービン油、エマルジョンが使用される。

オリーブオイル、 丸み ダイヤモンドの研磨にはオイルや蒸留水、超硬合金の研磨にはガソリン、金・銀・プラチナの研磨にはアルコール、ガラスや水晶の研磨には水が使われる。

3) 補助フィラー

ラッピングプロセスにおいて、補助フィラーは吸着と加工効率の向上を目的としている。

一般的に使用される補助充填剤は、ステアリン酸またはオレイン酸、脂肪酸、工業用グリセリンを主成分とし、その割合はさまざまである。

4) 研磨剤の準備

湿式ラッピングでは、液体研磨剤はケロシン、混合グリース、研磨粉で構成され、濃度(質量分率)は約30%~40%である。砥粒が細かく、機械から自動供給される場合は濃度が低くなる。

ドライラッピングでは、研磨粉15g、混合油脂8g、航空ガソリン200ml、灯油35gを1週間浸漬したものを使用する。研磨ペーストには、20%~50%の研磨粉、25%~30%のオレイン酸、18%~30%の混合油脂が含まれ、非常に細かい粉の場合は約15%のワセリンを加える場合もある。

固形研磨剤(研磨石鹸)は、ワークピースの表面光沢を向上させるために使用される。組成は酸化クロム57%、パラフィン21.5%、蜜蝋21.5%、ステアリン酸混合グリース11%、灯油7%。

1) ラッピングツールの機能

ラッピングツールはラッピングの型となり、ワークに対してある程度の幾何学的精度を付与する。ラッピングツールは、コーティングと埋め込み用の研磨材を運ぶ役割を果たします。ワークピースとの相対運動の間に、ワークピースは所望の加工精度と表面品質を達成するために加工される。

ラッピング工具には、砥粒を保持し、余分な砥粒の蓄積を防ぐための溝が必要です。また、適切な幾何学的精度、十分な剛性、不純物のないコンパクトな材料、均一な硬さも必要です。

2) ラッピングツールの材質

鋳鉄はさまざまな素材の研削に適している。軟鋼は小径のネジ山や小穴の研削に適している。真鍮と赤銅は粗研磨や宝石の研削に適している。硬木は銅や軟質金属の研削に適している。錫と鉛は軟らかすぎてワークの形状を変えることができないため、ワークの表面品質を向上させるのに適している。

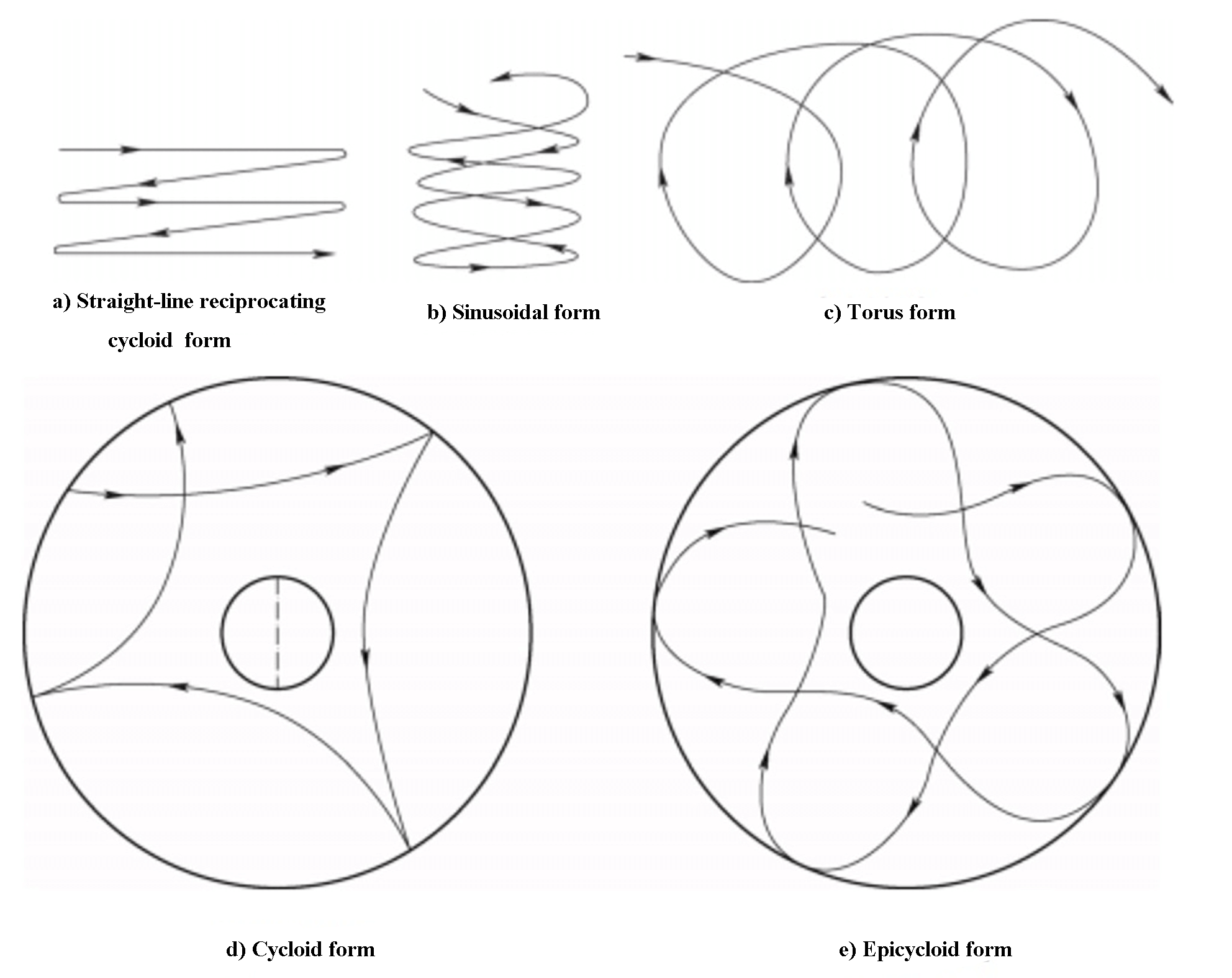

1) ラップ軌道 を図2に示すが、直線往復サイクロイドなどさまざまな形がある。

図2 ラッピングの軌跡

2) ラッピング圧力

ウェット・ラッピングでは10~25MPa、ドライ・ラッピングでは1~15MPaである。ファインラッピングの場合、圧力値は低くなる。

3) ラップ速度

ラッピング効率はラッピング速度に正比例する。ウェットラップのラップ速度は20~100m/min、ドライラップのラップ速度は10~20m/minである。被加工物の精度が高く、被加工物の材質が軟らかい場合は、この値を小さくする。

4) ラッピング代

内孔は0.01~0.03mm(直径の許容範囲)、外円は0.005~0.01mm、平面は0.005~0.01mm。

5) 注意を要する問題

砥粒は、粉塵による汚染を防ぐために適切に保管しなければならない。粒度の異なる砥粒に交換する場合は、ワークやラップ工具に付着している既存の砥粒を灯油で洗浄し、ワークの表面に傷がつかないようにしなければならない。

ラップ加工は、非常に低い表面粗さ値を実現する精密・超精密加工技術です。技術の進歩に伴い、製品の品質に対する要求はますます高まっています。局所的な仕上げ加工において、ラッピングは他の切削方法とは比較にならない優位性を持っており、高精度で表面品質の高いワークの加工に大きな意味を持っています。