強力かつ精密で、表面を傷つけることなく汚染物質を除去できる洗浄方法を想像してみてください。レーザー洗浄機は、集光したレーザービームで不要な粒子を蒸発させることでこれを実現します。このブログでは、乾式および湿式レーザークリーニングの原理を探求し、レーザーの波長、出力密度、パルス幅がクリーニング効率にどのように影響するかを紹介します。レーザークリーニングを、効率と精度を求める業界にとって革新的なソリューションとするパラメーターの複雑なバランスについて理解を深めてください。

レーザークリーニングは、固体表面からさまざまな素材やサイズの汚れた粒子や膜を除去する効果的な方法です。

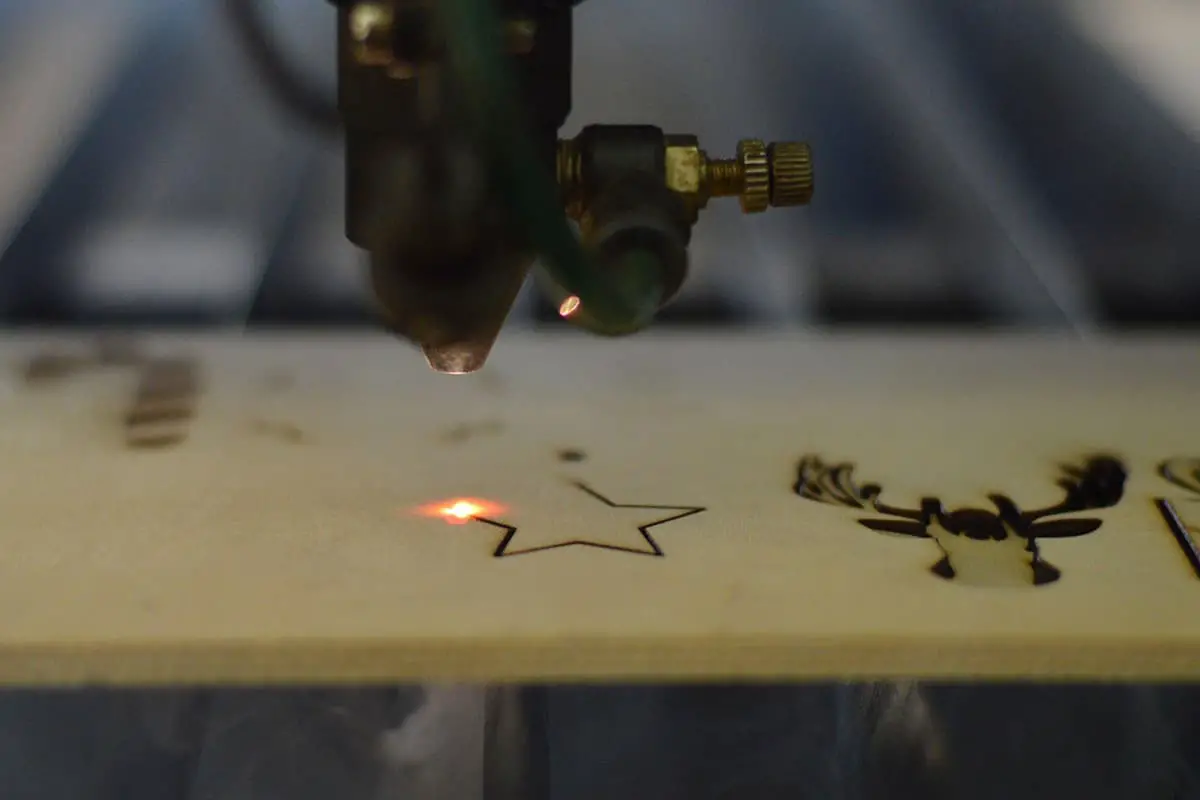

高輝度で指向性の高い連続レーザーまたはパルスレーザーを使用し、集光とスポット整形を行った後、特定のスポット形状とエネルギー分布を持つレーザービームを形成する。このレーザービームを、洗浄が必要な汚染物質の表面に照射します。

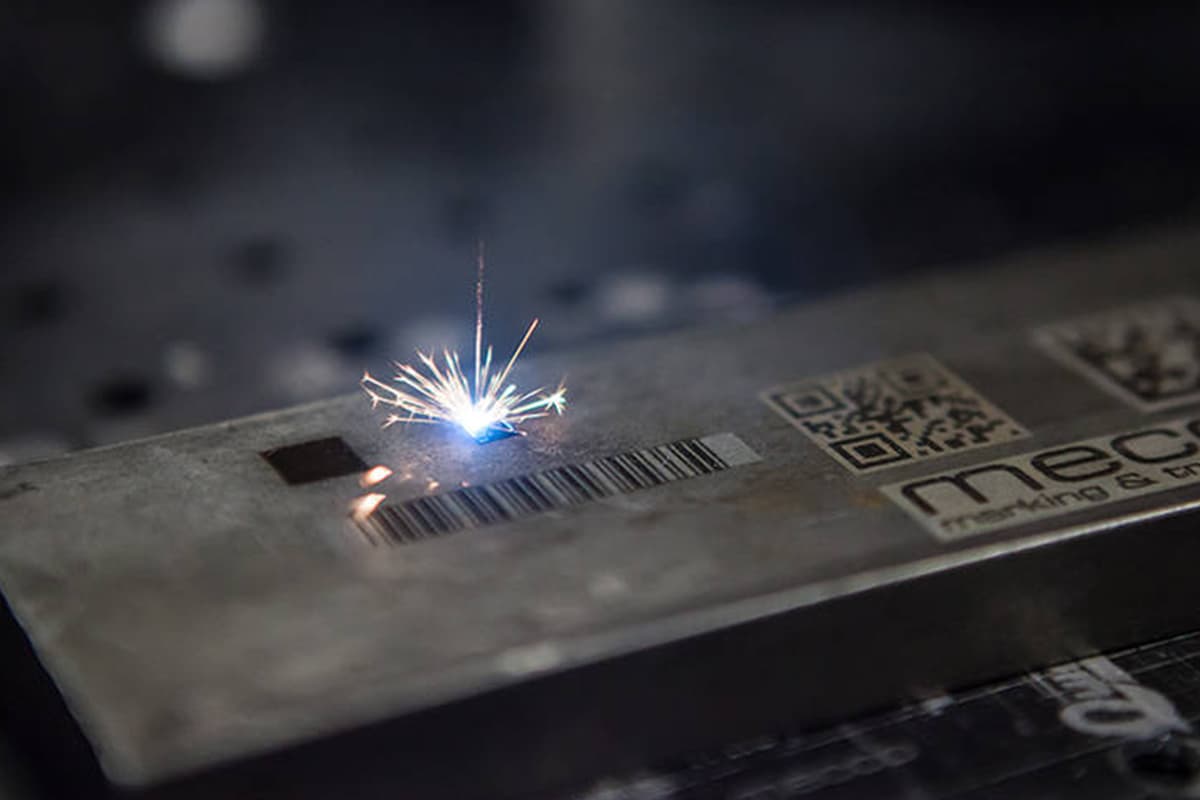

表面に付着した汚染物質がレーザーエネルギーを吸収した後、振動、溶融、燃焼、さらには気化といった一連の複雑な物理的・化学的プロセスを経て、最終的に汚染物質が材料表面から剥離する。

レーザーを被洗浄面に当てても、その大部分は基材にダメージを与えることなく反射され、洗浄効果が得られる。

表面に赤い塗料が塗られたアルミニウム合金を洗浄する例については、下図を参照のこと。

レーザークリーニング は、異なる基準に従って分類することができる。例えば、レーザー洗浄工程で基板表面に液膜を塗布するか否かでドライレーザー洗浄とウェットレーザー洗浄に分けられる。

前者は、汚染物質の表面に直接レーザー光を照射するもので、後者は、洗浄する表面に水分や液膜を塗布する必要がある。湿式レーザー洗浄は効率的だが、手作業で液膜をコーティングする必要があり、基材の特性を変化させてはならない。

そのため、乾式レーザー洗浄技術と比べると、湿式レーザー洗浄の適用範囲はやや限られている。

ドライレーザークリーニングは、現在最も広く使用されているレーザークリーニングメソッドで、レーザビームをワーク表面に直接照射し、パーティクルや膜を除去する。

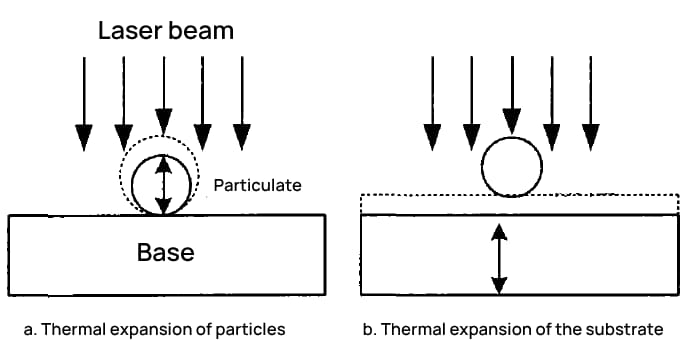

ドライレーザークリーニングの基本原理は、粒子と基材にレーザーを照射すると、吸収された光エネルギーが瞬時に熱エネルギーに変換されることである。これにより、粒子、基材、またはその両方が瞬時に熱膨張し、粒子間に加速度が発生する。

この加速によって生じる力は、粒子と基材との間の付着力に打ち勝ち、粒子を基材表面から剥離させる。

(1)ドライレーザークリーニングは、吸収メカニズムの違いにより、大きく2つの形態に分けられる:

マトリックスの融点よりも高い融点を持つ(あるいは著しく異なる)ダスト粒子の場合 レーザー吸収 レート):

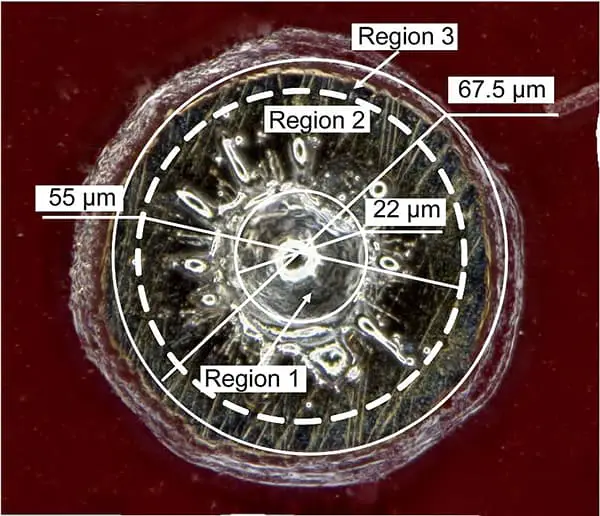

レーザー照射による粒子の吸収は、基材の吸収よりも強い(a)、または弱い(b)。この場合、吸収されたレーザーエネルギーは熱エネルギーに変換され、粒子の熱膨張を引き起こす。

熱膨張の量は非常に小さいが、極めて短時間に発生するため、粒子と基板の間で基板に瞬間的に大きな加速度が作用する。

一方、基材も粒子に作用し、粒子間の付着力に打ち勝って、図1に示すように粒子を基材から剥離させる。

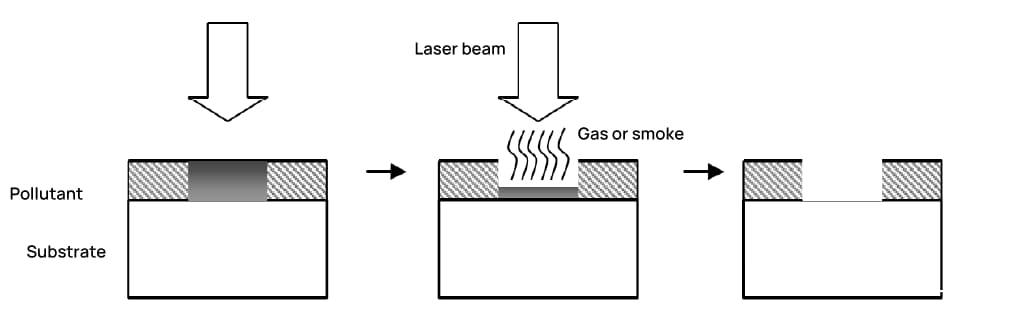

(2) 沸点の低い汚れの場合:

表面の汚れがレーザーエネルギーを直接吸収し、瞬間的に高温沸騰と蒸発を起こし、直接気化することで汚れを除去する。原理を図2に示す。

レーザーウェットクリーニングは、レーザーベーパークリーニングとも呼ばれ、被クリーニング物の表面に数マイクロメートルの薄い液膜や媒体膜を形成するレーザークリーニング方法である。

乾式洗浄に比べ、湿式洗浄ではこのような被膜が存在し、レーザー光が照射されると瞬間的に温度が上昇し、ガス化反応を起こす気泡が大量に発生する。

ガス化爆発によって発生する衝撃力は、粒子と基材間の付着力に打ち勝つ。

粒子、液膜、基材によるレーザー波長の吸収係数の違いにより、レーザー湿式洗浄は3つのタイプに分けられる。

(1) 基板がレーザーエネルギーを強く吸収する場合:

基板と液膜にレーザーを照射すると、基板のレーザーに対する吸収は液膜のそれよりもはるかに大きい。

そのため、下図のように基板と液膜の接合部で爆発的な気化現象が起こります。理論的には、パルス時間が短いほど接合部で過熱が生じやすくなり、爆発的な衝撃力が大きくなる。

(2) 液膜がレーザーエネルギーを強く吸収する場合:

この洗浄原理は、下図に示すように、液膜がレーザーエネルギーの大部分を吸収し、その表面で爆発的な気化を起こす。

この場合、爆発的な衝撃力は液膜の表面でのみ発生するため、レーザー洗浄の効率は、基板がレーザーを吸収する場合ほど良くない。

基板がレーザーを吸収すると、基板と液膜の接合部で気泡や爆発が発生し、爆発的な衝撃力でパーティクルが基板表面から押し出されやすくなる。そのため、基板吸収による洗浄効果がより高くなる。

(3) 基板と液膜の両方がレーザーエネルギーを吸収する場合:

この場合、洗浄効率は低い。レーザーが液膜に照射された後、レーザーエネルギーの一部が吸収され、液膜全体にエネルギーが分散される。

図のように、液膜が沸騰して気泡を発生させ、残ったレーザーエネルギーは液膜を通過した後、基板に吸収される。この方法では、沸騰気泡や爆発を発生させるために、より多くのレーザーエネルギーを必要とする。したがって、この方法の効率は非常に低い。

レーザーウェット洗浄に基板吸収を使用する場合、レーザーエネルギーのほとんどが基板に吸収され、液膜と基板の接合部で過熱が起こり、界面に気泡が発生する。

乾式洗浄に比べ、湿式洗浄は界面での気泡の爆発によって発生する爆発的な衝撃力を利用し、レーザー洗浄を実現する。

同時に、液膜に一定量の化学物質を添加して汚染粒子と反応させ、粒子と基材との付着力を低下させることで、レーザー洗浄の閾値を下げることができる。

そのため、湿式洗浄は洗浄効率をある程度向上させることができるが、一定の難しさもある。液膜の導入は新たな汚染につながる可能性があり、液膜の厚さのコントロールも難しい。

レーザー波長の影響:

レーザークリーニングの前提はレーザー吸収であるため、レーザー光源を選択する際には、クリーニング対象物の光吸収特性を組み合わせて、その帯域に適したレーザーをレーザー光源として選択する必要がある。

さらに、海外の科学者の実験的研究により、同じ特性を持つ粒子をクリーニングする場合、波長が短いほどレーザーのクリーニング能力が強く、クリーニングしきい値が低いことが示されている。

そのため、素材の光吸収特性を満たすことを前提に、洗浄効果や洗浄効率を高めるためには、より波長の短いレーザーを洗浄光源として選択する必要がある。

パワー密度の影響:

レーザークリーニングを行う場合、上限ダメージ閾値と下限クリーニング閾値がある。 レーザー出力 密度である。この範囲内であれば、レーザークリーニング時のレーザー出力密度が大きいほど、クリーニング能力は高くなり、クリーニング効果も大きくなる。

したがって、レーザーの出力密度は、基材にダメージを与えることなく、可能な限り高める必要がある。

パルス幅の影響:

レーザー洗浄用のレーザー光源には、連続光とパルス光がある。パルスレーザーは非常に高いピークパワーを提供できるため、閾値要件を満たすことが容易です。

さらに、パルスレーザーは洗浄中の基板への熱影響への影響が小さいが、連続レーザーは熱影響面積が大きいという研究結果もある。

スキャン速度と周波数の影響:

明らかに レーザー加工 のクリーニングでは、レーザーの走査速度が速く、回数が少ないほどクリーニング効率は高くなるが、その結果、クリーニング効果が低下する可能性がある。

従って、実際の洗浄用途では、被洗浄物の材質特性や汚れの程度に応じて、適切な走査速度と周波数を選択する必要がある。また、走査時のオーバーラップ率もクリーニング効果に影響する。

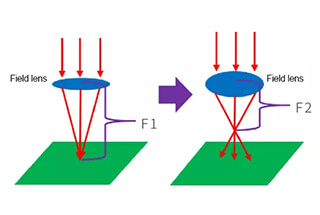

影響 デフォーカス の量だ:

レーザークリーニングの前に、レーザーは通常、ある組み合わせの集光レンズを通して集光される。実際のレーザークリーニング工程では、一般的にデフォーカス状態で行われる。

デフォーカス量が大きいほど、材料上の光スポットが大きくなり、走査面積が広くなり、効率が高くなる。総パワーが一定の場合、デフォーカス量が小さいほどレーザーのパワー密度が高くなり、クリーニング能力が強くなります。