有害な化学薬品や研磨剤を使わずに、表面から頑固なサビや塗料、汚染物質を取り除くことを想像してみてください。画期的な方法であるレーザークリーニング技術は、レーザー光線を使用して効率的かつ安全に表面をクリーニングします。この記事では、レーザークリーニングの仕組み、メリット、そして歴史的な美術品の保存から産業機器のメンテナンスまで、その多様な用途についてご紹介します。精密かつ環境に優しく、産業界に革命をもたらすクリーニングの未来をご覧ください。

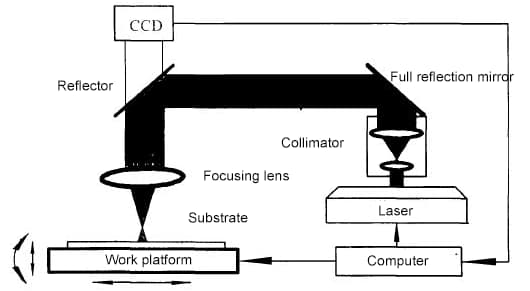

技術の進歩発展に伴い、レーザー加工技術は生産現場で広く使用されるようになった。

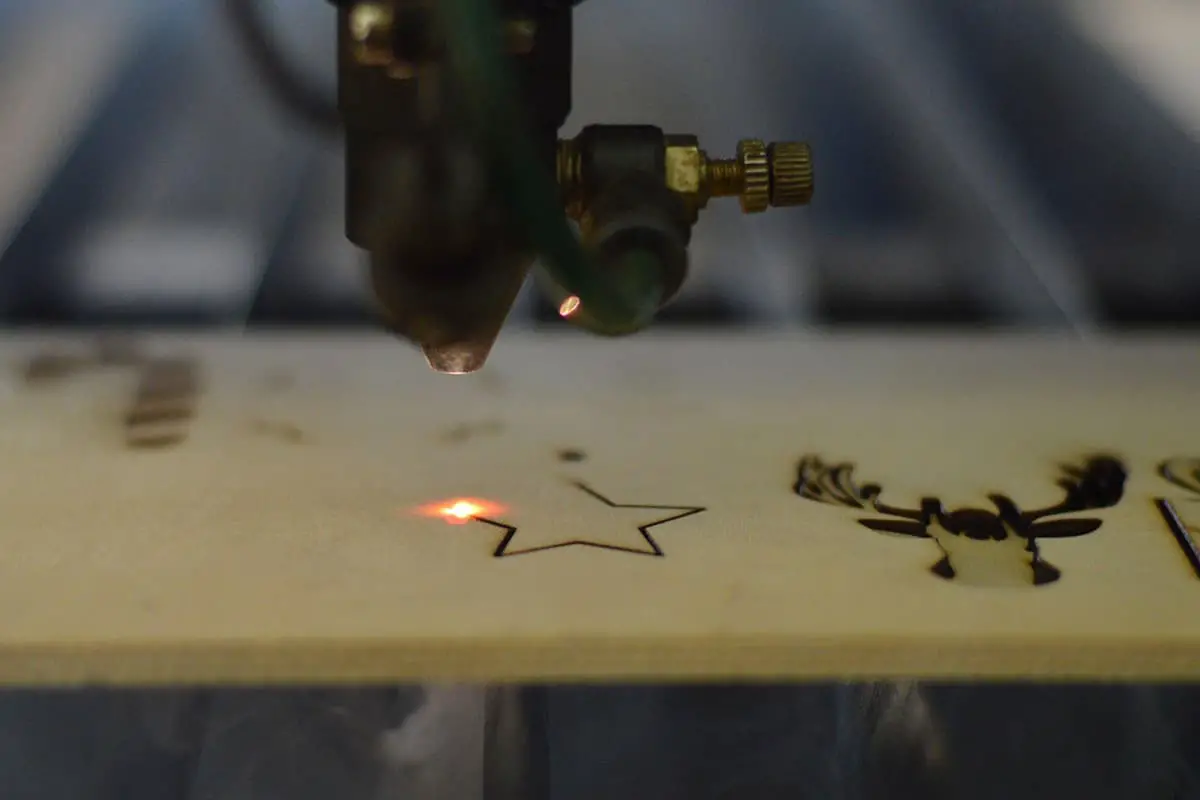

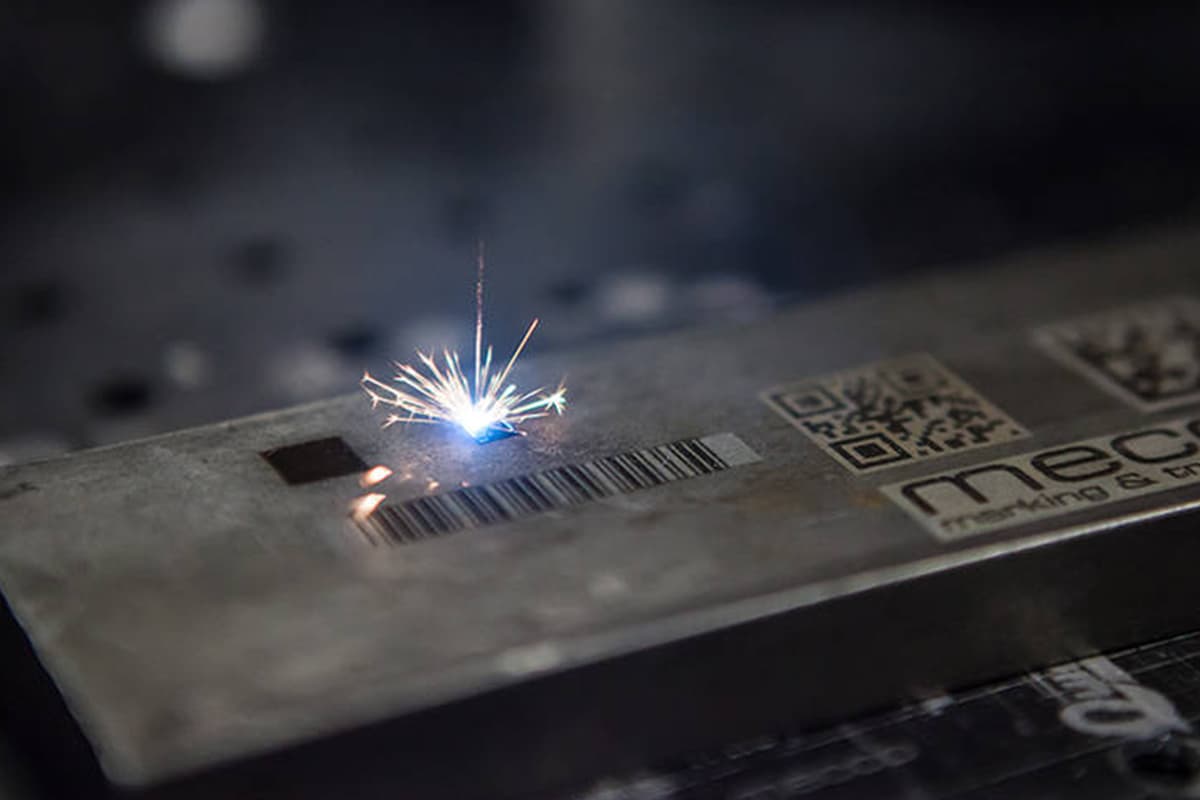

レーザー加工(レーザービーム加工、LBM)は、穴あけ、切断、電子機器の微調整、溶接、熱処理などに使用できる。レーザー加工技術の一分野として、レーザークリーニング技術が登場した。

汚染物質は主に共有結合、双極子-双極子相互作用、毛細管現象、水素結合、吸着、静電気力によって表面に結合する。

その中でも、毛細管現象、吸着力、静電気力(図1に示す)は最も壊れにくい。

注:

毛管力は、粒子と基材表面の間の小さな隙間に形成される非常に薄い液体層(大気中の湿度など)の凝集力から生じる。付着力は、マイクロスケールの汚染物質の主な付着力である。

レーザービームは少なくとも3つの効果をもたらす:

(1) 固体表面の機械的共振を誘発し、表面の汚れや堆積物の分解と剥離を引き起こす;

(2)表面の汚れを加熱して膨張させることで、基本素材の汚れ粒子への付着力に打ち勝ち、対象物表面から剥離させる;

(3) 汚れの分子を瞬時に気化、ガス化、分解する。

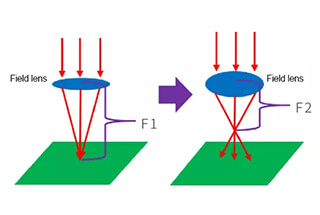

クリーニングにパルス直接照射を採用することで、レーザーが基板やパーティクルに吸収され、基板と汚染物質を分離する振動が生じる。

まず、基板の表面に液膜を蒸着させ、次に レーザー放射 を掃除する。

レーザーを照射しながら、不活性ガスをワーク表面に向けて吹き付ける。汚れが表面から剥がれ落ちる際、ガスによって表面から遠くへ吹き飛ばされるため、洗浄面の再汚染や酸化を防ぐことができる。

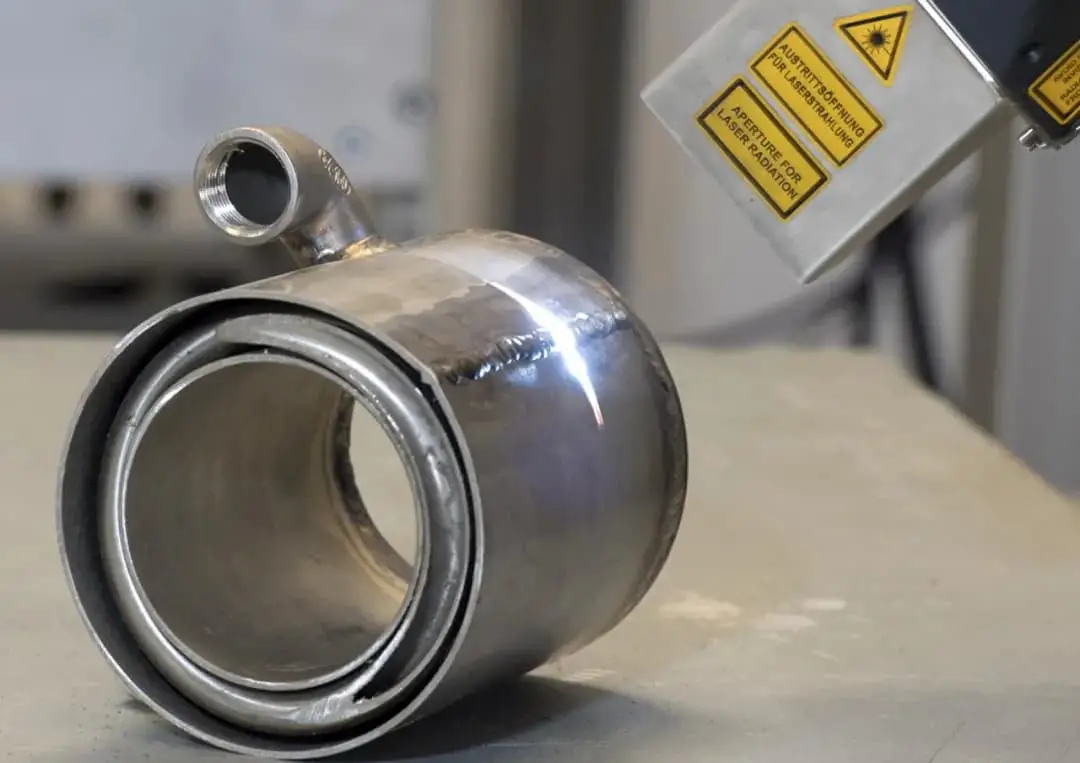

ヨーロッパでは、航空業界ですでにレーザー洗浄システムが使用されている。航空機の表面は一定期間が経過すると再塗装が必要になるが、再塗装の前に古い塗料を完全に除去する必要がある。

従来の機械的な塗装除去方法は、航空機の金属表面を損傷しやすく、飛行に安全上のリスクをもたらす。

しかし、複数のレーザー洗浄システムを使用することで、A320エアバスの表面の塗装層は、金属表面を傷つけることなく、2日以内に完全に除去することができる。

光ファイバーを使って原子炉の内部に高出力のレーザービームを導くことで、放射性物質を含む塵を直接除去することができる。

また、遠隔操作で行われるため、作業員の安全も確保される。

レーザー洗浄技術は、液体、固体、文化遺物、宇宙ゴミのほか、廃棄物が爆発性であったり、基材が損傷しやすい状況にも使用できる。レーザーの使用には、安全性、高効率、信頼性といった利点がある。

航空機や船舶などの金属表面の錆除去や塗装剥離、建築物表面の洗浄、マイクロエレクトロニクス産業における結晶表面洗浄などの用途で、優れた優位性を発揮する。

レーザー技術の発展とレーザーコストの低下により、レーザー洗浄技術の応用はさらに広まると推測できる。