アルミニウムに複雑なデザインをどのように精密に切り出すのか、不思議に思ったことはないだろうか。この記事では、レーザー切断アルミニウムの魅力的な世界を探求し、その背後にある技術を明らかにします。そのプロセス、利点、実際の応用例について学びます。レーザー切断の魔法に飛び込む準備をしよう!

CO2レーザーとファイバーレーザーはどちらも薄いアルミニウム板を切断することができますが、それぞれの技術には明確な考慮事項があります。

ファイバーレーザーは、追加の表面処理なしで非鉄金属を直接加工できるため、一般的にアルミニウム切断に好まれる。その短い波長(通常1064 nm)はアルミニウムにより吸収されやすく、効率的な切断をもたらします。

CO2レーザーは多くの材料に有効ですが、アルミニウムを切断する際には特別な注意が必要です。CO2レーザーの波長(10.6μm)で反射率が高いため、アルミニウムの表面に反射防止コーティングを施す必要があります。このコーティングは、レーザー光源にダメージを与える可能性のある逆反射を防ぎ、より効果的な切断のためのエネルギー吸収を改善します。

アルミニウムは、レーザー、プラズマ、ウォータージェット、機械的方法など、さまざまな切断技術で加工することができます。しかし、レーザー切断には、以下のような明確な利点があります:

レーザーが切断できるアルミニウムの最大厚さは、レーザー出力とビーム品質に直接関連します。一般的なガイドラインとして

これらの値は、アルミニウム合金の組成、希望する切削品質、および切削速度の要件などの要因に基づいて変化する可能性があることに注意することが重要です。

アルミニウムのレーザー切断工程には、以下のようなものがある:

アルミニウムのレーザー切断は、設備コストやエネルギー消費量が高くなるため、従来の方法よりも高価になることがありますが、複雑な部品や、後処理要件の削減を含む製造工程全体を考慮すると、費用対効果が高いことがよくわかります。

アルミニウムのレーザー切断を最適化する:

こちらも参照のこと:

近年、レーザー技術の進歩により、アルミニウム加工におけるレーザー切断の用途が大幅に拡大している。この進化により、産業界はアルミニウムのレーザー切断の利点を再評価し、製造工程に革命をもたらす可能性を認識しています。

レーザー切断は、特に高精度で一貫した部品の生産において、従来の方法に比べていくつかの利点があります。このプロセスは速度と効率に優れており、加工時間と生産コストを劇的に削減します。また、レーザー切断の非接触の性質は、材料の変形を最小限に抑え、工具の摩耗をなくし、アルミニウム加工における魅力をさらに高めます。

現在、アルミニウム板加工に適したレーザー切断装置には、主に3つのカテゴリーがある:

二酸化炭素(CO2)レーザー切断機:

ファイバーレーザー切断機

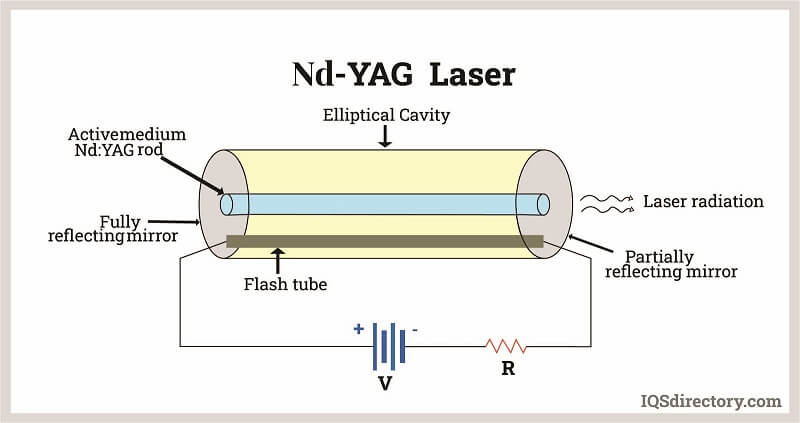

ランプ励起(Nd:YAG)レーザー切断機:

炭酸ガスレーザー切断機は、非金属材料に吸収されやすい波長10.6μmで動作する。この特性により、木材、アクリル、ポリプロピレン(PP)、ポリメチルメタクリレート(PMMAまたはプレキシガラス)など、さまざまな非金属基板の高精度切断が可能になる。吸収効率は、熱影響部を最小限に抑えたきれいな切断をもたらし、CO2レーザを看板、プロトタイピング、装飾産業での用途に理想的なものにしています。

しかし、アルミニウム、銅、銀のような反射率の高い材料を加工する場合、機械の効果は著しく低下する。これらの金属はレーザーエネルギーのかなりの部分を反射し、非効率的な切断と潜在的なビーム散乱の危険性につながる。この限界は、厚い断面や大量生産の場面で特に顕著になります。

CO2レーザーの全体的な効率は、通常10-15%程度と比較的低い光電変換率によってさらに制約を受けます。この効率の悪さは、大幅な電力消費と堅牢な冷却システムの必要性など、高い運用コストにつながります。さらに、光学部品の定期的な交換、ガスの補充、場合によっては特定の高出力システム用の液体窒素の供給など、メンテナンスの必要性も相当なものです。

これらの要因は、金属加工における機械の汎用性を制限する。特にアルミニウムについては、ほとんどのCO2レーザーシステムは板厚3mmまでの切断に制限されている。この能力は、より厚いアルミニウム板の加工を必要としたり、より高い生産率を要求したりする多くの産業用アプリケーションには不十分である。

その結果、CO2レーザは非金属材料の加工に優れていますが、金属切断、特に反射合金の切断には限界があるため、総合的な金属加工能力を得るためには、ファイバーレーザやプラズマ切断システムなどの代替技術を検討する必要があります。

ファイバーレーザー切断技術は、従来のCO2レーザーと比較して優れた効率と精度を提供し、金属加工における大きな進歩を表しています。1.06μmの波長で動作するファイバーレーザーは、金属材料による吸収が強化され、幅広い厚さにわたってより速い切断速度とよりきれいなエッジ品質をもたらします。

ファイバーレーザーシステムのコンパクトな設計は、マシンの設置面積を大幅に削減し、ショップフロアのスペースをより効率的に使用することができます。さらに、これらのシステムは、ガス消費量の削減と高い電気効率により、運用コストの削減を誇り、ウォールプラグ効率は、CO2レーザーの10~15%に対し、最大30~40%に達します。

現在、市場は高品質の連続発振(CW)ファイバー・レーザーによって占められており、IPGフォトニクスはその代表的なメーカーである。これらのシステムは卓越した性能を提供する一方で、初期コストが高いことが普及の障壁となっている。高出力ファイバーレーザー市場では競争が限られているため、割高な価格体系が維持されている。

潜在的な購入者にとって、ファイバー・レーザー光源はモジュール式であることが特筆すべき点である。個々のコンポーネントを交換できることが多いCO2レーザーとは異なり、ファイバーレーザーの1本のファイバーが損傷すると、通常、レーザーモジュール全体の交換が必要になる。この要因は、長期的なメンテナンスコストに影響を与える可能性があり、潜在的な採用者の間にためらいを生じさせている。

しかし、ファイバーレーザー切断機市場は急速に進化している。新興メーカーとの競争が激化し、技術の進歩が続いているため、コストが低下している。改善されたビーム品質、より高い出力(現在では切断用途で20kWを超える)、強化された切断ヘッド設計などの技術革新は、これらのシステムの能力を拡大している。

さらに、自動化とインダストリー4.0技術の統合は、ファイバーレーザー切断機の全体的な価値提案を強化している。自動ノズル交換、リアルタイムプロセスモニタリング、予知保全などの機能により、生産性が向上し、ダウンタイムが減少している。

技術が成熟し、より身近になるにつれて、ファイバーレーザー切断機は、自動車、航空宇宙から一般的なジョブショップまで、さまざまな業界の金属加工業者にとって、速度、精度、作業効率の魅力的な組み合わせを提供し、ますます好ましい選択肢となっている。

YAG(イットリウム・アルミニウム・ガーネット)レーザー切断機の波長は1.06μmで、幅広い金属材料の切断に高い効果を発揮する。この波長は、CO2レーザーでは難しい銅、真鍮、アルミニウムなどの反射性金属の加工に特に適している。

YAGレーザー技術は、何十年もの間、産業用切断アプリケーションの礎石であり、その多用途性と信頼性が広く認められてきました。市場におけるその長寿は、現代の製造工程におけるその継続的な妥当性と有効性の証です。

高出力密度と優れた集光性を特徴とするYAGレーザーの優れたビーム品質は、熱影響部を最小限に抑えた精密できれいな切断を可能にします。これは、薄い金属から中程度の厚さの金属を切断する場合に特に有利です。YAGシステムのパルスレーザ特性は、切断プロセスの卓越した制御を可能にし、金属部品の複雑なデザインやシャープなコーナーを実現します。

YAGレーザーは、通常約20-30%という高いエネルギー利用率を誇り、CO2レーザーよりも大幅に優れています。この効率は、消費電力と運用コストの削減につながる。また、短いパルスで高いピーク出力を供給する能力により、YAGレーザーは同程度の平均出力を持つ連続波レーザーよりも効果的に厚い材料を切断することができる。

さらに、YAGレーザーシステムの初期投資と運用コストが比較的低いため、小規模な加工工場から大規模な製造施設まで、幅広い顧客にとってますます魅力的なものとなっています。ガスレーザに比べて固体YAGレーザのメンテナンス要件が低く、寿命が長いことも、長期的な費用対効果に寄与しています。

伝統的なランプ励起YAGレーザーがまだ使用されている一方で、多くの最新システムはダイオード励起固体(DPSS)技術やファイバーレーザーを利用しており、1.06μmの波長の利点を維持しながら、さらに高い効率とビーム品質を提供していることは注目に値する。

アルミニウム板レーザー切断機は、非常に狭く滑らかな切り込みで優れた精度を提供し、一般的に機械的なブランキング加工に伴うフィレットや粗いエッジはありません。この精密切断により、熱影響部(HAZ)が最小化され、熱応力が減少し、熱変形が無視できるほど小さくなり、材料の構造的完全性が保たれます。

最も大きな利点のひとつは、このマシンの高速切断速度で、材料の厚みや切断の複雑さにもよるが、従来の手法の最大10倍の速度が得られる。この高速能力は、生産性の向上と製造工程におけるリードタイムの短縮につながる。

レーザー切断の非接触性により、機械的なブランキング方法特有の衝撃力や工具の摩耗がなくなります。これにより、装置の稼動寿命が延びるだけでなく、メンテナンスのダウンタイムとコストが大幅に削減されます。さらに、物理的な接触がないため、機械的な切断工程で一般的なバリの形成が防止され、二次的なバリ取り作業の必要性がなくなります。

レーザー切断技術は、非常に効率的な材料利用を可能にします。ワークピースをアルミニウムプレート上で密接に入れ子構造にすることができるため、通常、従来の切断方法と比較して20%~30%の材料削減が可能です。この最適化により、原材料費が削減されるだけでなく、廃棄物も最小限に抑えられ、より持続可能な製造方法に貢献します。

もう一つの重要な利点は、シングルステップの切断工程です。複数のパスや後続の仕上げ工程を必要とする可能性のある機械的方法とは異なり、レーザー切断は1つの工程で最終的な製品形状を実現します。この合理的なアプローチにより、追加の加工が不要になり、生産時間と人件費が削減されると同時に、すべての切断品で一貫した品質が保証されます。

アルミニウム板のレーザー切断は、集光エネルギーの力を利用した高度なプロセスを採用しています。この工程は、高出力レーザー光源(通常はCO2レーザーまたはファイバーレーザー)から集中光線を発生させることから始まります。

このレーザービームは、ミラーと集光レンズを含む高度な光学システムを通して正確に照射され、極めて高密度のエネルギー点を作り出します。この集光ビームがアルミニウム板の表面に当たると、レーザーの出力と材料の厚さに応じて、材料が融点または気化点まで急速に加熱されます。

同時に、高圧アシストガス(通常、アルミニウムの場合は窒素または圧縮空気)がレーザービームと同軸に照射される。このガスは複数の重要な機能を果たす:

レーザー切断ヘッドがCNCプログラミングに導かれてアルミニウム板と相対的に移動すると、正確な切断経路が形成されます。この移動は、機械構成に応じて、切断ヘッドを固定されたワークピース上で移動させるか、固定されたレーザービームの下でワークピースを移動させることで実現できます。

レーザー切断は、アルミニウム板加工にいくつかの明確な利点を提供します:

アルミニウムを特に切断する場合、その高い反射率と熱伝導率を考慮する必要があります。ファイバーレーザーは、材料により吸収されやすい短波長のため、アルミニウム切断に好まれることが多い。さらに、アシストガスの圧力と流量を適切に選択することは、きれいな切断を達成し、板の下端にドロスが形成されるのを防ぐために非常に重要です。

ビーム品質、出力、制御システムの開発によってレーザー技術が進歩し続けるにつれ、アルミニウム板切断の能力は絶えず拡大し、レーザー切断が現代の金属加工における基礎技術としての地位をさらに強固なものにしている。

アルミニウムのレーザー切断は、最適な結果を得るために様々なプロセスパラメータを慎重に考慮する必要があります。アルミニウムレーザー切断の品質と効率に影響を与える主な要因。

| 厚さ | 1 | 2 | 3 | 4 | 5 | 6 | |

|---|---|---|---|---|---|---|---|

| 切削パラメータ | パワー W | 1800- 2200 | 2000-2300 | 2200- 2400 | 2400- 2800 | 2600- 3000 | 3000 |

| スピード | 2000- 4000 | 2000-3000 | 1000- 2000 | 800- 1000 | 300- 500 | 400 | |

| ガス | N2 | ||||||

| 空気圧 KPA | 10 | 15 | 18 | 20 | 20 | 22 | |

| 最小出力変化 | 80- 100 | 90- 100 | 100 | 100 | 100 | 100 | |

| 穴加工パラメータ | パワー W | 2200 | 2200 | 2300 | 2400 | 2400 | 3000 |

| ガス | N2 | O2, N2 | O2 | O2 | O2 | O2 | |

| 空気圧 KPA | 150 | 150 | 150 | 150 | 150 | 200 | |

| 頻度 ヘルツ | 200 | 200 | 150 | 150 | 150 | 200 | |

| 空気の割合 | 18 | 18 | 16 | 16 | 16 | 18 | |

| 時間 S | 0.5 | 1 | 2 | 4 | 5 | 6 | |

コストと投資の観点から、ファイバーレーザー切断機とYAGレーザー切断機は、アルミニウムやステンレス鋼、炭素鋼などの他の材料の切断に広く使用されている。

この2種類の装置は、アルミ板の切断で効果的な結果を示している。

しかし、アルミニウムは反射率が高いため、ファイバーレーザー切断機もYAGレーザー切断機も、厚いアルミニウム板を加工することはできない。

酸化を防ぎ、材料の色の均一性を保つために、アルミニウム板をレーザー切断する際には窒素を使用することを推奨する。

窒素は、他の選択肢と比較してより良い選択肢である。

これらのマシンの切断厚さはさまざまで、2000Wレーザーは6~8mm、4000Wレーザーは12mm、6000Wレーザーは16mmを切断できる。

2人のうち、 ファイバーレーザー切断機 は、1064nmの波長吸収がより効果的であるため、アルミニウム板の切断に適している。

レーザー切断における長年の経験に基づく アルミニウム材料ファイバーレーザー切断機とYAGレーザー切断機の間にはまだ大きな違いがあり、それは切断品質、切断速度、生産コスト(生産コストは主に装置の寿命を指す)の3つのカテゴリーに分けられる。

アルミプロファイル は反射率が高く、ファイバーレーザー切断機でもYAGレーザー切断機でも、厚いアルミニウムを切断することは困難である。

また、アルミニウム素材は切断工程でバリが発生しやすいため、最適な切断品質を達成するためには工程管理が重要になる。

切断速度の適切な管理は不可欠です。切削速度が速すぎるとバリが発生し、遅すぎるとアルミ材にクラックが入り、切削品質に影響を与えます。

一般的に、同じ出力のレーザー切断装置では、ファイバーレーザー切断機の切断速度はYAGレーザー切断機の切断速度よりも速い。

レーザー切断のコストは他の切断加工に比べて比較的低いが、ファイバーレーザー切断機とYAGレーザー切断機には違いがある。

YAGレーザー切断機のレーザーランプアクセサリーを頻繁に交換するため、ファイバーレーザー切断のコストは低い。

しかし、長期的に見れば、アルミニウム材料はファイバーレーザー切断機のレーザーに有害な影響を及ぼし、耐用年数を著しく低下させる。

この観点からは、YAGレーザー切断機の方が費用対効果が高い。

アルミニウムは反射率が高く、反射率は低い。 レーザーの吸収安全性を確保するため、加工中はレーザー保護メガネを着用する必要がある。

窒素または圧縮空気は、特に1.6mmまでの厚さのアルミニウムのレーザー切断に使用される主なガスです。窒素は一般的に優れた結果をもたらし、より滑らかなカットエッジと最小限の酸化をもたらします。圧縮空気は、より経済的な代替手段として使用できますが、カットの特定の部分に沿ってわずかにスラグが形成される可能性があります。

アルミニウムのレーザー切断におけるアシストガスの選択は、他の材料と同様に、切断品質、速度、および全体的な効率に大きく影響します。レーザー切断で使用される主なアシストガスには、以下のものがあります:

アシストガスの選択は、レーザー切断プロセスにおいて複数の重要な機能を果たす:

レーザー切断技術でアルミニウムを加工する場合、特定の用途に最適なアシストガスを選択する際には、材料の厚さ、希望するエッジ品質、生産量、コスト制約などの要因を考慮してください。

アルミニウムのレーザー切断では、従来の切断方法と比較してバリの発生は一般的に最小限に抑えられます。しかし、材料の熱特性とレーザー切断の高エネルギーの性質により、ある程度のバリの形成は避けられないことが多い。バリの形成の程度は、レーザー出力、切断速度、アシストガス圧力、材料の厚さなどの要因に依存します。

レーザー切断されたアルミニウム部品のバリに対処するには、通常、後処理が必要です。手作業と機械バリ取りのどちらを選択するかは、部品の複雑さ、生産量、品質要件によって決まります:

最適な結果を得るためには、特に重要な部品については、自動バリ取りと手動のタッチアップを組み合わせることができる。さらに、レーザー切断パラメータを最適化することで、初期バリの形成を大幅に低減し、大規模な後処理の必要性を最小限に抑えることができます。

レーザー切断装置を操作する際は、安全プロトコルを厳守すること。確立された始動手順に従ってレーザーシステムを始動させる。

オペレーターは総合的な訓練を受け、機械の構造、機能、操作システムに習熟していることを示さなければならない。これには、アルミニウム加工特有の特性の理解も含まれる。

使用するレーザーの波長に対応した安全ゴーグルを含む、適切な個人用保護具(PPE)を着用してください。反射率の高いアルミニウム表面からの反射を防ぐため、肌の露出部分はすべて覆ってください。

加工前に、アルミニウム合金とレーザー切断の適合性を確認してください。熱伝導率、反射率、酸化の可能性などの要因を考慮する。アルミニウム特有の蒸気や微粒子を管理するために、適切なヒューム抽出システムを導入する。

操作中は、常に警戒を怠らないでください。作業者がワークステーションから離れなければならない場合は、レーザーの安全インターロックシステムを作動させ、シャットダウン手順に従って機械の電源を切ってください。

手の届くところに適切な消火器具を設置してください。潜在的なアルミニウム火災には、クラス D の消火器を推奨します。機械がアイドル状態のときは、「ビームオフ」を厳守すること。レーザーカッターの周囲に、可燃物や反射物のないクリアゾーンを設定し、維持する。

過度のスパークや不規則な切断パターンなどの異常がないか、切断工程を注意深く監視すること。問題が発生した場合は直ちに作業を停止し、確立されたトラブルシューティング手順に従うか、監督スタッフにエスカレーションする。

清潔で整理整頓された作業環境を維持する。切断ベッドおよびその周辺から、アルミニウムの切粉および残骸を定期的に除去すること。原料、完成部品、廃棄物を材料取扱規則に従って適切に分別し、保管すること。

アシストガス(アルミニウム切断用の窒素やアルゴンなど)を使用する場合は、適切なボンベの取り扱いと保管方法を守ってください。ボンベは垂直に固定し、適切なレギュレーターを使用してください。ガスラインに酸化アルミニウムが形成される可能性を防ぐため、パージ手順を実施してください。

保守作業中は高圧安全プロトコルを遵守する。通常、毎日、毎週、四半期ごとの点検を含む、メーカーが推奨するメンテナンス・スケジュールを遵守すること。アルミニウムの切断では、他の材料よりも多くの破片が発生する可能性があるため、光学系とビーム伝送システムの状態に特に注意してください。

機械の始動後、生産を開始する前に、X軸とY軸の両方で低速のドライランを行い、スムーズな動きを確認し、潜在的な問題を検出する。

新しい切削プログラムは、常にシミュレーションと、出力と速度を下げた設定での試運転によって検証する。プログラムされたカットパスの精度を検証し、それが機械の作業範囲内に収まっていることを確認する。

ビームと材料の相互作用、切断品質、機械の動きに細心の注意を払いながら、切断工程を常に監視してください。機械が予期せぬ挙動を示したり、限界に近づいたりした場合には、緊急停止手順を実行できるように準備しておくこと。

(1) 二重焦点レーザー切断ヘッドは、レーザー切断機の重要な部品であり、長期間の使用により摩耗しやすい。最適な切断性能を維持し、予期せぬダウンタイムを防ぐためには、定期的な点検と適時の交換が重要です。

(2) 安定した切断品質を確保するためには、ファイバーレーザー切断機のリニアガイドの真直度と機械全体の直交性を6カ月ごとに確認することが不可欠です。切断精度とエッジ品質を維持するために、精密なアライメントとキャリブレーションを行い、逸脱があれば速やかに対処する。

(3) 高効率微粒子空気(HEPA)バキュームクリーナーを使用した週1回の清掃を実施し、マシンの重要なエリアからほこりやゴミを取り除く。電気部品の故障や安全性の低下につながるほこりの侵入を防ぐため、すべての電気筐体が適切に密閉されていることを確認する。

(4) 機械の設計に応じて、ファイバーレーザー切断機のタイミングベルトまたはボールねじの張力を定期的に点検し、調整する。適切な張力調整は、位置決め精度を維持し、切断品質に影響を与え、安全上の危険につながる可能性のあるバックラッシュを防止するために非常に重要です。

(5) ファイバーレーザー切断機のモーションシステムの包括的なメンテナンススケジュールを確立する:

レーザー切断アルミニウムは、レーザー技術を使用してパイプ継手やプロファイルに様々なグラフィックを切断する特殊な工作機械です。

数値制御技術、レーザー切断、精密機械を統合したハイテク製品である。

特殊、高速、高精度、効率的、費用対効果の高い特性により、非接触金属パイプ加工業界では貴重なツールとなっている。

では、建設業界における利点は何だろうか?

使用ガス: 窒素は主に切断面の酸化を防ぐために使用される。ガスの純度は、厚板の場合99.999%以上が望ましい。しかし、切断面の外観を気にしない場合は、酸素を以下の目的で使用することができる。 ステンレス鋼の切断その結果、窒素を使った場合よりもカットが厚くなることがある。

ガス圧: 10mm以下のステンレスの場合、圧力は10kg前後、流量は多くする必要がある。しかし、その結果、窒素の消費量が多くなり、コストも比較的高くなる。10mm以上のプレートでは、圧力、流量、投与量が大きくなる。

切断速度: 板厚は切断速度に反比例する。レーザー発振器の出力も切断速度に影響する。例えば、4000Wのレーザー発振器であれば、3000~5000mm/minの速度で4mmを切断でき、10mmを切断する場合は1000mm/minの速度になる。

パワーだ: 切断に必要なパワーは、レーザー切断機のメーカーによって決定される。切断が理想的でない場合、オペレーターは必要に応じてパワーを調整することができますが、これには実験が必要で、材料の製鋼所によって異なる場合があります。

フォーカス: ステンレス鋼を切断する際の焦点位置は、通常、板厚の中央部でなければならない。

カットするのはもっと難しい。 アルミニウム合金 ステンレス鋼(SUS)よりもレーザーで加工できる。これはアルミニウムが反射しやすく、溶融状態での粘性が高いためです。

アルミニウムの切断には、一般的に40~50m3/hの流量の空気と窒素が使用され、切断速度は材料の厚さによって異なる。

切断可能な最大板厚は通常12mm。例えば、6kWレーザーの場合、4mmのアルミ板の切断速度は4000mm/min、12mmの板の切断速度は700mm/minである。

アルミニウムを切断する際には、反射に対する防護策を講じることが重要である。アルミ板を切断する際は、マスクの着用を強くお勧めします。

下の画像は、高圧窒素を使用したレーザーで切断された28mmと25mmのステンレス鋼サンプル。

上記の情報は、アルミニウムのレーザー切断に関するものです。お役に立てれば幸いです。ご意見やご提案がございましたら、コメント欄にご記入ください。