レーザー切断機の仕組みについて不思議に思ったことはありませんか?このブログでは、金属加工業界に革命をもたらしたこの高精度マシンの内部構造に深く切り込みます。強力なファイバーレーザーから複雑な冷却システムまで、主要なコンポーネントを分解し、それらがどのように連動して比類ない切断性能を発揮するのかを、専門の機械エンジニアが解説します。現代工学の驚異を支える技術について、新たな理解を深めてください!

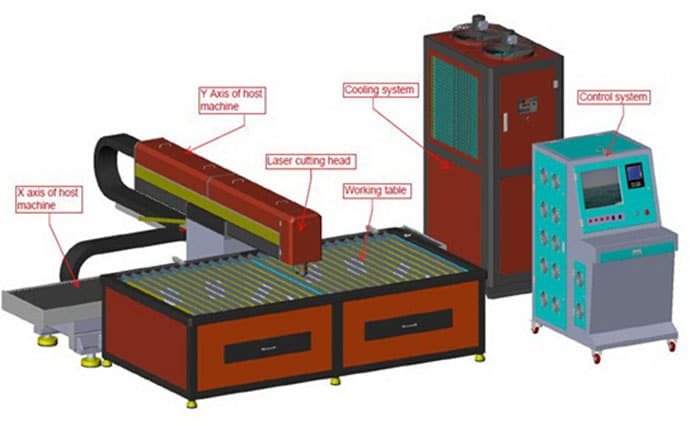

レーザー切断機は、いくつかの主要コンポーネントで構成される複雑なシステムであり、それぞれが機械の動作、精度、効率を確保する上で重要な役割を果たしている。これらのコンポーネントを理解することは、レーザー切断機を効果的に選択、操作、保守するために不可欠です。以下に主なコンポーネントを示します:

ファイバーレーザー光源は、レーザー切断機の中核部品であり、ダイオードの発光とファイバー増幅によってレーザービームを生成する役割を担っている。この技術は、高い変換効率、長い耐用年数、低いメンテナンスコストを提供する。例えば、IPG Photonics社は、高出力ファイバーレーザーで知られており、その信頼性と性能から産業用途に広く使用されています。

レーザー切断ヘッドは、レーザービームを集光して材料に照射する。ノズル、集光レンズ、焦点追尾システムで構成されています。ヘッドは事前に定義された切断経路に沿って移動し、材料の厚さと切断方法に基づいて高さを調整します。RayToolsとPrecitecは、高品質のレーザー切断ヘッドの注目すべきメーカーである。例えば、RayToolsのBM109シリーズは、切断精度を大幅に向上させる正確なフォーカス機能で認められている。

CNC(コンピュータ数値制御)システムは、レーザー切断機の頭脳として機能する。X、Y、Z軸の動きとレーザーの出力を制御する。CNCシステムは、CAD設計を解釈し、正確な切断命令に変換し、高い精度と再現性を保証します。シーメンスのような最新のCNCシステムは、リアルタイムモニタリングや適応制御のような高度な機能を提供し、切断効率と精度を向上させます。

モーターは、レーザー切断機のモーションシステムに不可欠です。主に2つのタイプがある:

工作機械には、ベッド、ビーム、ワークテーブル、Z軸システムが含まれ、これらはすべて機械の安定性と精度に欠かせないものです。ガントリータイプ、カンチレバータイプ、ビームタイプなど、さまざまな構成がさまざまな産業用途に対応しています。例えば、ガントリータイプの工作機械は、高速切削を強固にサポートし、最小限の振動と高い精度を保証します。

レーザー光源、レーザーヘッド、およびその他のコンポーネントを冷却するためには、冷却システム(通常はウォーターチラー)が不可欠です。効果的な冷却は、安定した性能を保証し、マシンを損傷する可能性のある過熱を防止します。例えば、S&AのCW-6200ウォーターチラーは、高出力レーザー光源の温度を効率的に調整し、長時間の運転でも最適なパフォーマンスを維持することができます。

空気供給システムは、空気圧縮機、フィルター装置、空気乾燥機で構成され、レーザー発振器と光路に清浄で乾燥した空気を供給する。光路とミラーを清浄な空気で維持することは、最適な性能を得るために非常に重要です。アトラスコプコのエアコンプレッサと高効率エアドライヤを組み合わせることで、圧縮空気から汚染物質や湿気を排除し、繊細なコンポーネントを保護します。

フルミラー、ハーフミラー、フォーカシングレンズを含むレーザーレンズは、光学システムに不可欠です。これらのレンズの品質は、レーザーの出力とマシン全体の性能に直接影響します。例えば、II-VI Incorporatedは、優れた透過率と耐久性を提供し、切断品質を向上させ、レンズの寿命を延ばす高品質のZnSe集光レンズを製造しています。

電源システムは、レーザー、CNC工作機械、およびその他の電源システムを接続し、安定した動作を保証し、外部電源グリッドの干渉を防止します。安定した電源供給は、安定したレーザー出力を維持し、切断品質に影響を与える可能性のある変動を防止するために重要です。

エアコンプレッサーが圧縮空気を供給・貯蔵し、空冷式ドライヤーとフィルターが空気を清浄で乾燥させる。この清浄性は、光路とミラーが適切に機能するために必要です。例えば、ケーザー社のエアーコンプレッサーとデシカント・エアドライヤーの組み合わせは、高品質のレーザー切断に不可欠な、クリーンで乾燥した空気の信頼できる供給源となります。

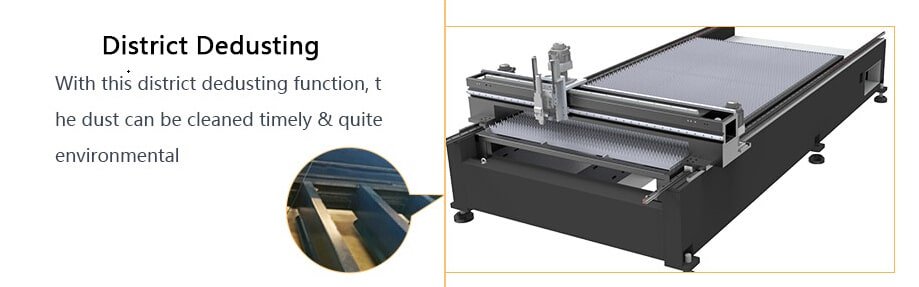

排気ブロワーと集塵機は、切断工程で発生する破片や煙を除去するために不可欠です。これにより、クリーンな作業環境と環境基準の遵守が保証されます。例えば、ドナルドソンのTorit集塵機は、微粒子や煙を効率的に捕集し、装置と作業者の両方を保護します。

ガスボンベは補助ガスを供給し、ガス制御システムは切断中のガスの流れを管理する。このシステムには、ボトルガス、液化ガス、圧縮空気が含まれます。適切なガス管理は、きれいな切断を実現し、酸化を防ぐために非常に重要です。例えば、補助ガスとして高純度窒素を使用することで、ステンレス鋼を切断する際の酸化を防ぎ、より滑らかなエッジ仕上げを実現することができます。

制御プラットフォームは、すべての機械コマンドと設定を統合し、レーザー切断機がさまざまな材料やデザインに対して期待通りに動作することを保証します。ソフトウェアはCAD設計を解釈し、正確な切断指示に変換します。Lantekのような高度な制御ソフトウェアは、ネスティング最適化やリアルタイムモニタリングなどの機能を提供し、切断効率と材料利用率を高めます。

これらのコンポーネントを理解することは、レーザー切断機の選択、操作、メンテナンスに携わる者にとって極めて重要であり、様々な切断アプリケーションにおいて高い精度、効率、品質を保証する。

レーザーカッターの補助装置には以下のようなものがある:

レーザーカッターを14のパーツに分け、それぞれについて詳しく説明しよう。

レーザー切断機の機械部分は、切断作業プラットフォームを含むX、Y、Z軸の動きを担当する。工作機械の安定性は、切断精度に直接影響するため、ファイバーレーザー切断機にとって極めて重要です。

現在、市場で最も一般的な工作機械は、ガントリータイプ、カンチレバータイプ、ビームタイプである。

工作機械にはそれぞれ機能があり、ビーム型工作機械は主に大手メーカーが材料の切断に使用し、3D工作機械は主に大手メーカーが材料の切断に使用する。 ファイバーレーザー切断 主に自動車産業で使用されている。

モーションコントロールシステムは、レーザー切断機の精度と効率を確保する上で極めて重要な役割を果たします。これらのシステムは、ワークピースに対するレーザービームの移動と位置決めを管理し、正確で複雑な切断を可能にします。

高度なモーション・コントロール・ソリューションは、多項式コーナー・ブレンディングとジャーク・コントロールを採用し、速度を損なうことなく、特にコーナー付近で高い精度を維持します。例えば、航空宇宙産業では、これらの技術はチタンシートから複雑な形状を切断するために使用され、スムーズな移行と機械的ストレスの低減を保証し、切断精度の向上と滑らかなエッジにつながっています。

ハイエンドのレーザー切断システムは、多くの場合、ガルボスキャナーとリニアモーターステージを統合している。ガルボスキャナーは高速ミラーでレーザービームを操り、リニアモーターステージはX軸とY軸でワークを動かします。この組み合わせにより、サブマイクロメートルの精度と高速加速が可能になり、スループットが向上し、高品質の切断が実現します。例えば、エレクトロニクス業界では、この技術はプリント回路基板の複雑なパターンを切断するために不可欠である。

ガントリーシステムは、レーザー切断機で一般的な構成で、XY軸のリニアモーターで駆動する高精度設計が特徴です。これらのシステムは動的安定性を提供し、ステンシルやプリント基板などの複雑なデザインの加工に不可欠です。エアベアリング、メカニカルベアリング、またはハイブリッド設計を利用し、極めて高い機械的安定性と長い移動範囲を提供します。自動車産業では、ガントリーシステムがボディパネルやその他の部品の精密形状の切削加工に使用されています。

レーザー光源を生成する装置をレーザー発振器という。レーザー発振器は、レーザー装置の主電源で、自動車のエンジンに似ており、ファイバーレーザー切断機では最も高価な部品である。

現在、市場で輸入されているファイバーレーザー発振器ブランドには、ドイツのIPG、ROFIN、イギリスのSPIなどがある。

技術の進歩に伴い、以下のような国産レーザーブランドが登場している。 レイカス やマックスも登場し、そのコストパフォーマンスの高さが市場で評価されている。

レーザー光源を比較する際には、効率、メンテナンスの必要性、コストを考慮することが不可欠です。Raycus社やIPG社のファイバーレーザー光源は、高効率、長寿命、低メンテナンスで知られています。例えば、ファイバーレーザーの効率は最大30-40%で、CO2レーザーで一般的な10-15%よりはるかに高い。この効率は、時間の経過とともにエネルギー消費と運用コストの低減につながります。CO2レーザー光源は、多用途で様々な材料を切断することができるが、一般的に、定期的なアライメントと光学部品のクリーニングが必要なため、メンテナンスコストが高くなる。ファイバーレーザーは金属切断に適しており、優れた性能と長期にわたる運用コストの削減を実現します。

レーザーレンズは、ファイバーレーザーで最も一般的に使用される部品である。 レーザー切断 装置。様々な光学機器にはレーザーレンズが搭載されており、全反射レンズ、半反射レンズ、集光レンズなど、それぞれ目的が異なる。

レンズの品質はレーザーの出力に直接影響するため、機械全体の性能に影響する。輸入レンズは国産レンズに比べて寿命が長く、切断効果も高いが、価格ははるかに高い。

コントロール・システムとは、その主要なオペレーティング・システムである。 ファイバーレーザー切断機主にX、Y、Z軸の動きを制御し、レーザーの出力を調整する。その品質は、マシンの動作性能の安定性を左右する。

ソフトウェアの正確な制御により、精度と切断効果を効果的に向上させることができる。

コントロールパネルは、オペレーターがレーザー切断機の機能を管理・制御するための重要なインターフェースです。正確な操作を容易にし、機械との対話中の安全性を確保するように設計されています。

コントロールパネルには、レーザーレンズアセンブリを左、右、上、下などさまざまな方向に操作するためのボタンがあります。この機能は、特に新しいジョブのセットアップ時やメンテナンス時に、正確な位置決めを行うために不可欠です。オペレーターは慎重になり、部品が動いている間はレーザーキャビネットに手を伸ばさないようにしなければなりません。潜在的な危険には、レーザービームによる偶発的な火傷や、可動部品による機械的な怪我が含まれます。内部に手を伸ばす前に、機械の電源が切れているか、安全モードになっていることを確認することで、これらの事故を防ぐことができます。

メニューシステムは、"Z U "ボタンのようなボタンからアクセスでき、オペレーターはハニカムベッドの移動やオートフォーカスの設定など、さまざまな機能を実行できる。例えば、カッティングジョブのオートフォーカスを設定する場合:

このプロセスにより、レーザーの焦点が正確に合わせられ、正確なカットと彫刻が可能になる。

レーザー発振器、レーザー切断機、電源システム間の接続は、主に外部電源ネットワークからの干渉を防ぐ役割を果たします。

安定化電源は、外部からのパワーグリッド干渉を防ぎ、レーザー切断プロセスの安定性と精度を維持します。これにより、レーザー発振器やその他のコンポーネントに供給される電力が安定し、信頼できるものとなります。

カッティングヘッドは、ファイバーレーザー切断機のレーザー出力装置で、ノズル、集光レンズ、焦点追従システムから構成される。

サーボモーター、スクリューロッド、またはギアで構成されるカッティングヘッド駆動装置は、プログラム通りにカッティングヘッドをZ軸に沿って移動させる。

しかし、レーザー切断ヘッドの高さは、使用する材料、厚さ、切断方法に応じて調整・制御する必要がある。

レーザー切断ヘッドは、レーザー切断機の重要なコンポーネントであり、レーザービームを切断される材料に向け、焦点を合わせます。レーザー切断ヘッドのさまざまな部品と付属品を理解することは、高品質の切断を達成し、機械の効率と寿命を維持するために不可欠です。

レーザー切断ヘッドは、切断の精度と品質において重要な役割を果たします。ドイツPrecitec社のような高出力レーザー切断ヘッドは、高負荷用途向けに設計されており、オートフォーカスや衝突防止などの高度な機能を備えています。オートフォーカスは、異なる材料や厚さに対して焦点距離を自動的に調整し、最適な切断品質を保証します。コリジョンプロテクションは、障害物を検知した際にマシンを停止させることで、カッティングヘッドへのダメージを防ぎます。低出力マシンで一般的に使用されているRaytoolsレーザーヘッドは、費用対効果は高いが、ハイエンドモデルに見られる高度な機能の一部が欠けている可能性がある。カッティングヘッドの選択は、具体的な切断要件と加工する材料の種類に基づいて行う必要がある。

ノズル

ノズルは、レーザービームを材料に照射し、アシストガス(酸素、窒素、空気など)の流れによって溶融材料や破片の除去を助けます。例えば、ステンレス鋼を切断する場合、窒素アシストガス付きの小口径ノズルを使用すると、酸化することなくきれいに切断できる。

レンズ

レンズはレーザービームを微細に集光し、強度を高めて材料を切断できるようにします。2.5″や5″といった異なる焦点距離は、材料の厚さや必要な切断精度によって使い分けられる。例えば、短い焦点距離のレンズは薄い金属板の切断に最適で、長い焦点距離は厚い材料に適しています。

保護ガラス/ミラー

保護ガラスまたはミラーが、切断中に発生する破片や蒸気による汚染からレンズを保護します。これにより集光レンズの損傷を防ぎ、レーザー切断ヘッドの寿命を延ばします。例えば、アクリルの切断では、保護ガラスが集光レンズの透明度と有効性を維持するのに役立ちます。

フォーカス・トラッキング・システム

このシステムには、サーボモーターやギアなどの部品が含まれ、プログラムされたカッティングパスに従ってカッティングヘッドがZ軸に沿って移動することを可能にします。これにより、ノズルと材料間の距離が一定に保たれ、均一なカットを維持し、カッティングヘッドの損傷を防ぐことができます。例えば、段ボールのような凹凸のある表面の切断には、切断品質を維持するために効果的なフォーカス・トラッキング・システムが必要です。

高さセンサー

高さセンサーは、ノズルと材料の間の距離を一定に保ち、最適な焦点を確保し、カッティングヘッドの損傷を防ぎます。この機能は、表面全体で厚みが変化する金属板の切断など、厚みが変化する材料を切断する場合に特に重要です。

コリメーション・コンポーネント

コリメーション・コンポーネントは、レーザ光源から伝送される発散光を直線化または平行化し、レーザビームが集光されたまま正確に材料に照射されるようにします。例えば、ファイバーレーザーの場合、コリメーションは長距離のビーム品質を維持するために非常に重要です。

セラミック部品

セラミック部品は光学部品に絶縁と保護を提供し、高温に耐えることでカッティングヘッドの寿命を保証します。これらの部品は、熱管理が重要な高出力用途に不可欠です。

オートフォーカス・カッティングヘッド

これらのヘッドはセンサーとモーターを統合し、フォーカスを自動的に調整するため、大型および中型のプラットフォーム切断機に適しています。ステンレスやアルミのような厚い材料も良好な切断品質で切断できます。

水冷式コリメーターレンズと集光レンズ

一部の設計では、コリメーターレンズ、集光レンズ、ノズルに水冷を搭載し、切断プロセスを向上させ、コンポーネントを過熱から保護します。この機能は、高出力レーザー切断用途において光学性能を維持するために極めて重要です。

衝突防止機能

この機能は、レーザーヘッドがワークピースと衝突した際の損傷を防ぎ、カッティングヘッドの寿命を保証します。例えば、ヘッドが隆起したエッジに接触する可能性のある複雑な形状を切断する場合、衝突防止機能は不可欠です。

センサー

ハイトセンサーと静電容量式センサーは、カッティングヘッドとワーク表面間の適切な距離を確保し、ワークの存在と位置を検出し、正確なアライメントと位置決めのためのフィードバックを提供します。

切断装置全体を制御するプロセス。

レーザー切断機のオペレーティングシステムは、グラフィックや画像ファイルを処理し、正確な制御命令に変換します。効率的なネスティングソフトウェアを備えたユーザーフレンドリーなオペレーティングシステムは、生産性と材料利用率を大幅に向上させることができます。オペレーティングシステムを比較する際には、使いやすさ、さまざまなファイル形式との互換性、リアルタイムモニタリングやアダプティブコントロールなどの高度な機能の利用可能性を考慮してください。高度なネスティング・ソフトウェアは、無駄を最小限に抑える方法で切断する部品を配置することで、材料の使用量を最適化し、コストを削減します。

高性能モーション・コントローラーは、リアルタイムの位置フィードバックを提供する高速で正確なクローズドループ位置決めステージに依存しています。このフィードバックは、レーザーの正確なトリガーに不可欠であり、高品質の結果を得るために必要な正確な瞬間にカットが行われることを保証します。例えば、医療機器業界では、手術器具のための極小で精密な部品を切断するために、リアルタイムのフィードバックが極めて重要です。

レーザー切断機のモーターは、モーションシステムの重要なコンポーネントです。モーターの性能は、製品の加工品質と生産効率に直接影響します。

現在、一般的に使用されているモーターはステッピングモーターとサーボモーターであり、業界や加工対象物の要求に基づいて選択されている。

ステッピングモーター: 起動速度が速く、反応性に優れ、彫刻やカッティング加工に適している。価格も手頃で、多くのブランドがさまざまな性能のオプションを提供している。

サーボモーター: 速い移動速度、スムーズな操作、高い耐荷重、安定した性能を持っています。加工要求の高い産業や製品に最適で、滑らかなエッジ加工と速い切断速度を提供しますが、価格は高くなります。

サーボモーターは、レーザー切断作業に必要なパワーと精度を提供するために極めて重要です。インダストリアル・インデキシング・システムズ(IIS)のような企業は、レーザー切断作業の厳しい要件を満たす高度なサーボモーターとコントローラーを提供しています。これらのモーターは、様々な切断作業に必要な強度を維持しながら、複雑な作業に必要な繊細さを保証します。Aerotechのような特異な制御ソリューションは、高精度のモーションコントロールと位置同期レーザートリガーを組み合わせ、一貫したレーザースポット配置と優れた部品品質を保証します。

冷却システムは、ファイバーレーザー切断機のレーザー発振器を冷却するために使用されます。レーザー発振器は電気エネルギーを光エネルギーに変換し、その変換率はCO2レーザーの場合20%です。残りのエネルギーは熱に変換されます。

冷却水システムが余分な熱を取り除き、レーザー発振器を正常に機能させる。

また、外部光路反射鏡と集光ミラーを冷却することで、安定したビーム伝送品質を確保し、過熱によるレンズの変形やひび割れを防ぎます。

冷却システムは、レーザー光源やその他のコンポーネントの最適な動作温度を維持するために非常に重要です。効果的な冷却システムは、性能を向上させるだけでなく、機械の寿命を延ばします。冷却装置を比較する際には、冷却能力、エネルギー効率、レーザー切断機との互換性を考慮してください。適切な冷却は、性能低下やレーザーコンポーネントの潜在的な損傷につながる過熱を防ぐために不可欠です。

水冷は、その放熱効率の高さから広く使用されている。このシステムでは通常、レーザーマシンに水を循環させて熱を吸収し、ラジエーターや熱交換器に熱を移動させて大気中に放出します。

レーザー・チラーは精密な温度制御を行うために設計された特殊な装置である。冷却プロセスを自動化し、様々な要件に合わせて様々なタイプがあります。

レーザー切断機用のウォーターチラーを選択する際には、最適な性能を確保するためにいくつかの要素を考慮する:

チラーは、レーザーカッターから発生する熱負荷を処理するのに十分な冷却能力を持たなければなりません。これは、動作温度を所望の範囲内に維持するために非常に重要です。

チラーは、水流量や圧力要件など、レーザーカッターの仕様に適合している必要があります。互換性がないと、非効率的な冷却につながり、機械が損傷する可能性があります。

エネルギー効率の高いチラーを選択することで、運用コストと環境への影響を削減できる。複数のレーザー切断機を使用する施設では、セントラル・チラー・システムがより効率的です。

レーザーカッターの作業媒体および補助ガスボンベが含まれる。

これらのガスは、レーザー発振のための工業用補助ガスとして、またカッティングヘッドの動作のための補助ガスとして機能する。

圧縮空気を供給し、保管する。

空気供給システムは、レーザー発振器とレーザービーム経路に清浄で乾燥した空気を供給し、経路と反射鏡の正常な動作を保証するために使用されます。

製造工程で発生する煙や粉塵は、環境保護基準に適合するように濾過・処理されなければならない。

加工時に発生する残材や廃棄物をなくす。

以下は、よくある質問に対する回答である:

レーザー切断機はいくつかの重要な部品で構成されており、それぞれがその機能と性能にとって極めて重要である。核となる部品はレーザー発生装置で、レーザー光源とも呼ばれ、切断に使用されるレーザービームを生成します。一般的なタイプには、CO2レーザー、YAG固体レーザー、ファイバーレーザーがあり、ファイバーレーザーは高効率と安定性で人気があります。

レーザー切断ヘッドは、ノズル、集光レンズ、焦点追尾システムを含む、もう一つの重要な部品である。レーザービームを材料に正確に照射する。CNCシステム(制御システム)は、機械の軸の動きを管理し、レーザーの出力を調整し、正確で安定した動作を保証します。

モーター、特にサーボモーターとステッピングモーターはモーションシステムに不可欠で、カッティングヘッドの正確でスムーズな動きを可能にします。工作機械やベッドフレームは、材料を加工するための構造的なサポートとプラットフォームを提供します。

様々なミラーやレンズを含む光路部品は、レーザービームをカッティングヘッドに導きます。これらの光学部品の品質は、機械の性能に大きく影響する。多くの場合、ウォーターチラーを含む冷却システムは、レーザー発振器やその他の重要な部品の適切な温度を維持し、効率的な動作を保証します。

エアー供給システムは、エアーコンプレッサー、エアー貯蔵タンク、ガスボンベで構成され、レーザー操作と切断加工に必要なガスを供給する。排気ブロワーと集塵機を含む排気・集塵システムは、ゴミを除去し、煙や粉塵を濾過し、クリーンな作業環境を維持します。

最後に、電源はレーザー発振器とCNCシステムへの安定した電気の流れを確保し、中断を防ぎ、安定した性能を保証する。スタビライザー、ガス貯蔵タンク、スラグ排出装置などの補助装置も、レーザー切断機の全体的な機能をサポートする上で重要な役割を果たす。これらのコンポーネントを組み合わせることで、マシンはさまざまな用途で正確かつ効率的な切断作業を行うことができる。

レーザー切断ヘッドを効果的にメンテナンスするには、いくつかの重要なステップとベストプラクティスに従う必要があり、レーザー切断機の寿命と精度を保証します。毎日のメンテナンスでは、保護レンズをイソプロパノールまたは分析用アルコール(純度99.5%以上)で洗浄してウォーターマークを防ぎ、レンズホルダーとシーリングリングを点検し、損傷している場合はリングを交換する。さらに、各切断作業の前にノズルが清潔で無傷であることを確認し、ノズルにスコッチテープを貼ってレーザービームが中央にあることを確認し、必要に応じてアライメントを調整する。

定期的なメンテナンスとしては、防塵手袋、フィンガーコット、長繊維の吸収綿棒、エタノール、ゴム製エアーブロワーを使用して、カッティングヘッドとその構成部品を毎週クリーニングすること。保護レンズは、メンテナンスが容易なように設計されたレンズホルダーを使用して、少なくとも週に1回は清掃すること。レーザーヘッドのQBHインターフェースと光ファイバーケーブルの間のシーリングが適切であることを確認し、ほこりの侵入を防ぎ、クリーンな環境での操作または呼吸システムの使用を検討してください。

ノズル、セラミックリング、保護レンズなどの消耗品は、特にノズルが損傷した場合や衝突した場合は、必要に応じて交換する必要があります。ファイバーヘッドをカッティングヘッド内に正しく取り付け、水平にロックすることが重要です。適格な保護ミラーとシーリング・ラバー・リングを使用して適切に密閉し、必要に応じてブリージング・システムを設置することで、カッティング・ヘッドの完全性を維持することができます。

装置の説明書と要件を遵守し、正しいレーザー切断加工データ・パラメータを選択し、資格を持つ技術者と定期的な点検を行うことは、不可欠な予防策です。これには、出力、冷却システム、排気、電気接続の点検が含まれる。さらに、可動部品への適切な注油、定期的なアライメント点検、集塵バスケットの清掃やフィルターカートリッジの交換など、フィルターおよびエアシステムのメンテナンスも規定通りに行ってください。

これらのガイドラインに従うことで、レーザー切断ヘッドを最適な状態に保つことができ、レーザー切断機の全体的な性能と寿命が向上します。

レーザー切断機用の新しいレーザー管を購入する際には、最適な性能と寿命を確保するためにいくつかの重要な要素を考慮する必要があります。まず、レーザー管の出力定格を評価します。これは、さまざまな材料や厚さを切断する機械の能力に直接影響するからです。高い出力の管は、より厚い材料を扱うことができ、より速い切断速度を達成することができます。

次に、チューブが既存のセットアップに適合し、マシンの仕様に合っていることを確認しながら、マシンとの互換性を検討する。CO2レーザーかファイバーレーザーか、レーザー管の品質と種類も重要である。

耐久性と寿命は重要であり、評判の高いメーカーの高品質な管は、通常、耐用年数が長く、性能の安定性が高い。さらに、性能を維持し過熱を防ぐには適切な冷却が不可欠であるため、レーザー管の冷却要件を評価します。

初期購入価格だけでなく、メンテナンス、交換部品、運用費用などを含めた総所有コストも重要な要素である。

最後に、メーカーが提供する保証とサポート・サービスを確認し、必要に応じて技術サポートや交換部品を利用できるようにしておきましょう。これらの要素を考慮することで、カッティングのニーズと予算に見合った、十分な情報に基づいた決定を下すことができる。

レーザー切断機のモーション・コントロール・システムの問題をトラブルシューティングするには、モーション・システムへの電源供給が正常であることを確認することから始めます。電源ヒューズの焼損や主電源スイッチの損傷など、電源に問題がないか確認します。モーションシステムの電源が入っていること、DSPモーション・コントロール・カードが正しく機能していることを確認し、破損している場合は交換する。

次に、ドライブシステム、カッティングヘッド、ガイドレールなどの機械部品を点検する。ベルトやトランスミッションギアの緩みを探し、必要に応じて調整または締め付ける。ベアリング、アイドラープーリー、ドライブギアなどの部品に摩耗や損傷がないか調べ、メーカーの指示に従って清掃、交換、調整を行う。ガイドレールとスライダーがきれいで、潤滑剤が適切に塗布されていることを確認し、スムーズな動きを促進する。

X、Y、Z軸のアライメントとキャリブレーションをチェックする。Xアームが正方形であることを確認し、必要に応じてカップリングを緩めて調整し、Yレールのハードストップとアームの位置を合わせてから締め直す。Z軸センサーが正しく機能していることを確認し、必要に応じて調整または交換する。

ソフトウェアと制御パラメータが、裁断する材料に対して正しく設定されていることを確認する。これには、古くなったソフトウェアの更新や、他のソフトウェアとの競合がないことの確認も含まれる。速度、出力、焦点などの制御パラメータが、加工する材料に対して正確に設定されていることを確認する。

原点センサとリミットスイッチが正しく機能していることを点検する。X軸またはY軸が正しく登録されていない場合は、不具合のあるセンサーや回路基板を調整または交換する。機械が原点に戻る問題を避けるために、原点スイッチが正しく機能していることを確認する。

すべての信号線が確実に接続され、損傷の兆候がないか点検する。必要に応じて、損傷した信号線を交換する。

レーザーヘッドの動きにエラーがある場合は、モーターまたは光軸同期ホイールの緩みを点検し、締め付けます。加工速度、加速度設定、または駆動電流を調整することで、ステップ現象の損失に対処し、モーターが故障している場合は交換を検討してください。

定期的な予防メンテナンスが重要です。機械の構成部品を定期的に清掃・点検し、可動部品に注油して摩耗を防ぎ、ソフトウェアとファームウェアを更新し、正確で安定した切断性能を維持するために定期的に機械の校正を行う。

これらの分野に体系的に取り組むことで、レーザー切断機のモーション・コントロール・システムに関するほとんどの問題を特定し、効果的に解決することができる。

レーザー切断機の冷却ユニットは、切断プロセス中に発生する熱を管理するために不可欠です。CO2レーザーやファイバーレーザーのような高出力レーザーは大きな熱を発生し、最適なパフォーマンスを維持し、機械の部品への損傷を防ぐために放熱する必要があります。

効果的な冷却は、レーザー管や光学部品などの重要な部品を過熱から保護し、切断品質の低下や損傷の可能性を防ぎます。これらの部品を適切な温度範囲に保つことで、冷却ユニットは部品の寿命と信頼性を保証します。

さらに、安定した温度を維持することは、精度にとって極めて重要です。熱歪みは、特に公差の高い用途において、切断や彫刻の精度に悪影響を及ぼします。適切に制御された冷却システムは、レーザービームを安定した状態に保ち、安定した高品質の出力を実現します。

適切な冷却が過熱による事故のリスクを低減し、オペレーターにとってより安全な作業環境を作り出すからだ。

レーザー切断機で使用される冷却システムには、水冷システム、レーザー冷凍機、フレオン冷却冷凍機など、さまざまな種類があります。それぞれのシステムは、異なる方法で熱を吸収・放散しますが、最終的にはマシンの最適な動作温度を維持するという同じ目的を果たします。

これらのシステムの主な要素には、安定した水流、温度センサーと警報システム、リアルタイム監視のための表示パネル、柔軟な使用のための移動機能などがある。冷却ユニットのメンテナンスには、定期的な水質チェック、定期的な水交換、適切な換気の確保が必要です。

まとめると、冷却装置は、熱管理、レーザー部品の保護、精度と品質の維持、安全性の確保、レーザー切断機の全体的な性能と耐久性への貢献のために不可欠である。

レーザー切断機は、主に水循環冷却システムと冷媒循環冷却システムの2種類の冷却システムを採用している。

水循環冷却システム:

このシステムの作動原理は、冷媒液がキャピラリーチューブを通って絞り減圧され、蒸発器に流入する。ここで、外部水循環冷却システムからの冷却水の熱を吸収して気化し、高温の冷媒蒸気となってコンプレッサーに吸い込まれる。コンプレッサー内に入ると、高温高圧の蒸気に圧縮されて排出される。しかし、配管の詰まりや漏れを防ぐために定期的なメンテナンスが必要であったり、場合によっては水質の問題が機器の長期運転に影響するなどの欠点もある。

冷媒循環冷却システム:

この方式は、水循環冷却方式と同様、冷媒の循環により冷却効果を得るものである。その利点は、特に高出力密度のレーザーシステムを扱う場合に、より正確で安定した冷却効果を提供することにあります。しかし、このシステムは一般的にコストが高く、メンテナンスやトラブルシューティングのために専門的な技術サポートが必要になる場合があります。

適切な冷却システムを選択することは、レーザー切断機の正常な動作を保証し、その寿命を延ばすために極めて重要である。低コストでメンテナンスが容易な水循環式冷却システムが広く使用されている一方、効率的で精密な冷却能力を持つ冷媒循環式冷却システムは、より高い冷却要件が要求される用途に適しています。ユーザーは、特定のニーズと予算に基づいて、最も適切な冷却システムのタイプを選択する必要があります。

レーザー切断機のガス供給システムを最適化し、切断効率と品質を向上させるには、以下の点を考慮する必要がある:

適切な補助ガスを選択する: さまざまな材料と切断要件に基づいて最適な補助ガスを選択します。例えば、窒素は主にレーザー切断業界で重要な補助ガスとして使用されています。炭酸ガスレーザーは、レーザー切断に最も一般的に使用されるガスレーザーの1つです。

補助ガスの一貫性を保つ: レーザー加工機は、切断品質を維持するために、安定した補助ガス圧力と流量を必要とします。ガス供給の不具合は不必要な圧力低下を招き、生産品質に影響を与えます。

ガス供給パイプラインの最適化: ガス供給パイプラインの長さと直径は、補助ガスの流量を決定する。理想的には、ガスの流動抵抗を減らし、ガス供給の安定性と充足性を確保するために、供給パイプラインは最小限の曲げを持つべきです。

ノズルと材料の距離を調整する: ノズルと材料の距離を調整することで、装置の切断効率を効果的に向上させることができます。

パワーを上げる: レーザー出力を適切に上げることで、安全性を確保しながら切断速度と品質を向上させることができる。

働きやすい環境を整える: 良好な作業環境温度は、レーザー切断機の効率と切断品質にとって同様に重要である。

プロ用の窒素発生装置を使用する: プロ仕様のPSAレーザー切断用窒素発生装置を最適化することで、レーザー切断工程に高品質の窒素を供給し、切断効率と品質を向上させることができます。

マイコン数値制御キャビネットは、レーザー切断機において極めて重要な役割を果たしている。レーザー発振器、ビーム伝送部品、作業台(工作機械)、冷却器、コンピューターと連動し、レーザー切断システムの中核をなす。

マイコン数値制御キャビネットの主な機能は、コンピュータプログラミングによってレーザーの正確な動きと切断プロセスを制御し、レーザーが所定の経路に沿ってワークピース上で正確に動作するようにすることです。

マイコン数値制御盤は加工精度に大きく影響する。

まず、レーザーの出力と移動速度を正確に制御することで、レーザー切断工程における高い精度と品質を保証する。

第二に、マイクロコンピューター数値制御キャビネットが、さまざまな材料の種類や厚さに応じて焦点位置やガス圧などの切削パラメーターを調整し、さまざまな切削ニーズに対応することで、加工精度をさらに向上させる。

さらに、複雑な切断経路計画をサポートし、レーザー切断機が複雑な形状のワークピースを効率的かつ正確に切断することを可能にし、加工効率と歩留まり率を大幅に向上させる。

マイコン数値制御キャビネットは、レーザー切断機の重要な部品であるだけでなく、加工精度の確保、生産効率の向上、製品品質の改善に決定的な役割を果たしている。