レーザー切断で完璧な切断を実現するには?この記事では、レーザー切断機のパラメータを最適化する秘訣を明らかにする。レーザー出力と焦点距離の調整から適切なアシストガスの選択まで、各設定が切断の精度と効率にどのような影響を与えるかを学びます。さまざまな材料や厚さに合わせてマシンを微調整し、毎回最高の結果を得る方法をご覧ください。

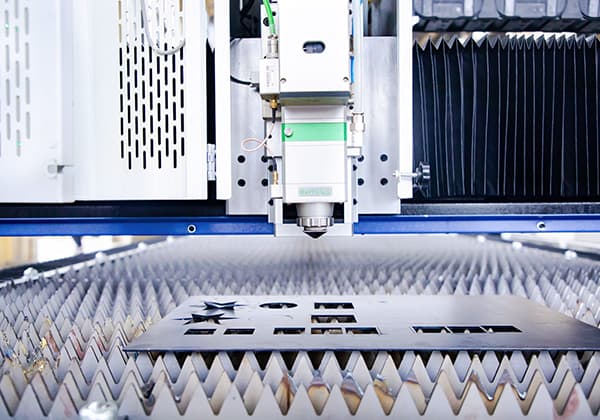

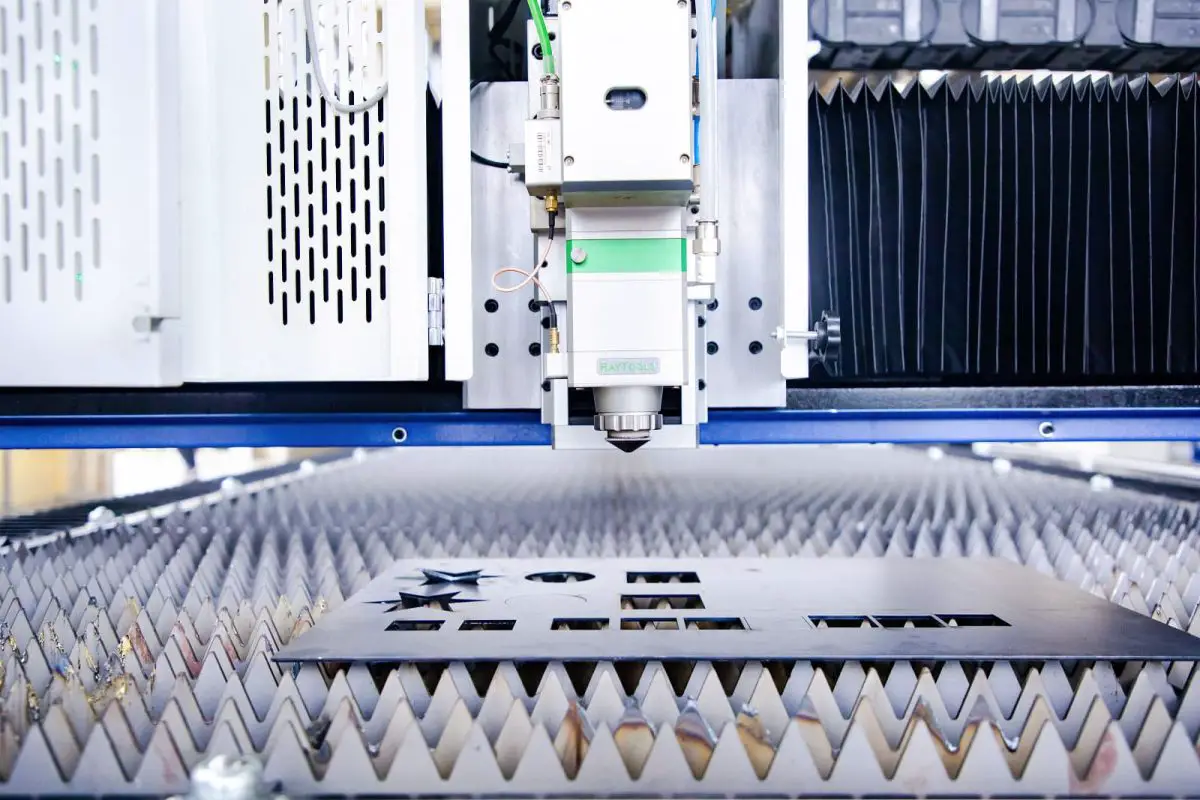

すべてのレーザー切断機は、基本的にレーザー、導光システム、数値制御モーションシステム、自動調整切断ヘッド、作業プラットフォーム、高圧ガスブローシステムで構成されている。

多くのパラメーターがレーザー切断工程に影響を与えるが、レーザーと工作機械の技術的性能に依存するものもあれば、特定のニーズに基づいて調整する必要があるものもある。

レーザーカッターの主な調整:

ビームモード

基本モードはガウシアンモードとも呼ばれ、カッティングに最も理想的で、主に低電力用で見られる。 レーザー切断 出力1kW未満のマシン。マルチモードは高次モードの組み合わせであり、シングルモードレーザーに比べ、集光と切断能力は劣る。

切断機に必要なレーザー出力は、切断材料、材料の厚さ、切断速度の要件によって異なります。レーザー出力は、切断厚さ、切断速度、および切断速度に大きな影響を与えます。 カーフ幅.一般的に、レーザーの出力が上がると、厚い材料の切断能力も上がり、切断速度が速くなり、切り口が広くなる。

焦点位置

焦点位置はカーフ幅に大きく影響する。一般的に、焦点位置を表面から材料厚の約1/3に位置させると、切り口が最も深く、切り口幅が最も狭くなります。

焦点距離

いつ 厚鋼切断 プレートでは、垂直な切断面を良好な品質で得るには、焦点距離の長いビームを使用する必要がある。焦点深度を大きくするとビームスポット径が大きくなり、出力密度と切断速度が低下する。一定の切断速度を維持するには、レーザー出力を上げる必要があります。

薄い板材を切断する場合は、焦点距離が短いビームの方が、ビームスポット径が小さくなり、出力密度が高くなり、切断速度が速くなるので好ましい。

アシストガス

低炭素鋼の切削ガスとして酸素が一般的に使用されるのは、切削工程で鉄と酸素の燃焼反応熱を促進するためで、その結果、切削速度が速くなり、切削品質が向上し、スラグのないカーフが得られる。

圧力を上げると運動エネルギーが大きくなり、スラグ除去能力が向上する。切削ガス圧力は、材料、厚さ、切削速度、表面品質の要因に基づいて決定されるべきである。

ノズル構造

の構造とサイズ レーザー切断 機械のノズルも切断品質と効率に影響する。異なるノズルは、異なる切断要件に使用する必要があります。一般的なノズル形状には、円筒形と円錐形があります。

レーザー切断には、一般的に同軸ガス吹き込み(ガスの流れが光軸と同心)が使用される。ガスフローが軸から外れていると、切断時に過度のスパッタリングが発生する可能性がある。

切断プロセスの安定性を確保するため、ノズル先端とワーク表面間の距離を、通常0.5~2.0mmの間で制御し、スムーズな切断を行う必要がある。