さまざまな素材に、複雑なデザインがどのように正確にカットされるのか、不思議に思ったことはないだろうか。この記事では、レーザーカッティングの魅力的な世界を公開し、その技術と応用を探ります。最後には、この技術が金属から繊維まであらゆるものをどのように形作り、無限の可能性を秘めた未来を約束するのかが理解できるだろう。

1970年代に初めて導入されたレーザー切断は、現代の工業生産に革命をもたらした。この汎用性の高い技術は現在、板金、プラスチック、ガラス、セラミック、半導体、繊維、木材、紙など、さまざまな材料の精密切断に広く採用されている。材料の無駄を最小限に抑えながら、きれいで正確な切断を実現するその能力により、さまざまな製造分野で不可欠なツールとなっている。

今後数年間、レーザー切断は、特に精密機械加工や微細機械加工用途で大幅な成長を遂げる。この拡大の原動力は、ビーム品質の向上、高出力化、制御システムの強化といったレーザー技術の進歩である。これらの開発により、製造業者は複雑な切断作業において前例のないレベルの精度と効率を達成できるようになっている。

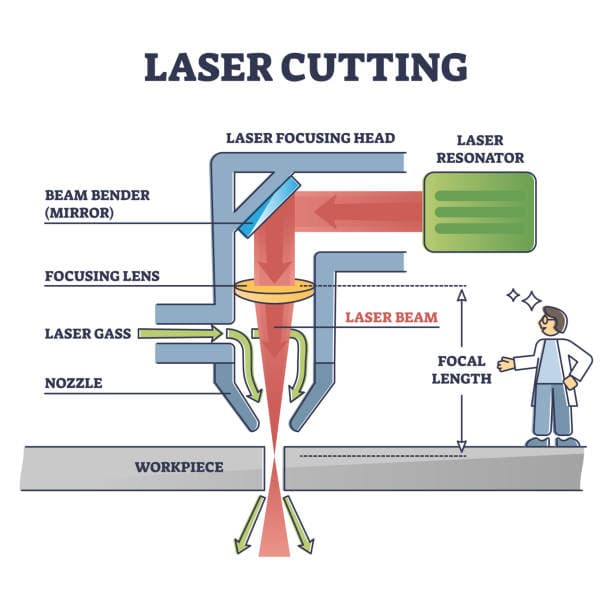

レーザー切断の基本原理は、高エネルギーの光を集中して照射し、材料を急速に加熱・加工することである。集光されたレーザービームが被加工物と相互作用すると、局所的な高熱領域が形成される。これにより、材料は溶融、気化、または両方のプロセスの組み合わせのいずれかを引き起こし、材料の特性とレーザーパラメータに依存します。

レーザービームが被加工物を貫通すると、実際の切断加工が始まる。ビームは所定の輪郭に沿って横切り、その経路上の材料を連続的に溶融または蒸発させる。切断の品質と効率を高めるため、高圧アシストガス(通常、窒素、酸素、圧縮空気)がレーザービームと同軸に照射される。このガスジェットは、複数の重要な機能を果たします:

その結果、切断部分と残りの材料との間に正確で狭い切り込みができる。この切り込み線の幅は驚くほど小さく、集光されたレーザービーム自体の直径とほぼ一致することが多い。この高い精度は、複雑な設計や厳しい公差を可能にし、レーザー切断を大規模な工業生産から繊細な微細加工まで幅広い用途に理想的なものにしている。

オキシ燃料切断としても知られるフレーム切断は、主に低炭素鋼や中炭素鋼の切断に広く使用されている熱切断プロセスである。この技術は、燃料ガス(通常アセチレン、プロパン、または天然ガス)と純粋な酸素の組み合わせを利用して高温の炎を作り出し、切断プロセスを促進する。

この方法では、まず燃料ガス炎を使って金属を着火温度(軟鋼の場合、約870℃または1600°F)まで予熱する。金属がこの温度に達すると、高純度酸素の流れが加熱部分に向けられる。加圧された酸素は、通常3~6バール(30~60psi)で、切断を開始し維持するために増加される。

切断ゾーンでは、加熱された金属が酸素と急速な発熱反応を起こし、燃焼して酸化する。この酸化反応により、予熱炎の最大5倍という大量の追加熱が発生する。その結果、溶融した酸化物と金属は、酸素ジェットの運動エネルギーによって切り口から排出され、きれいな切断面が形成されます。

火炎切断における化学反応と発熱には、いくつかの利点がある:

ただし、火炎切断は主に酸化の可能性が高い鉄系材料に限定されることに注意することが重要です。その他の金属を切断したり、より高い精度を実現するには、プラズマ切断やレーザー切断などの代替方法が適している場合があります。

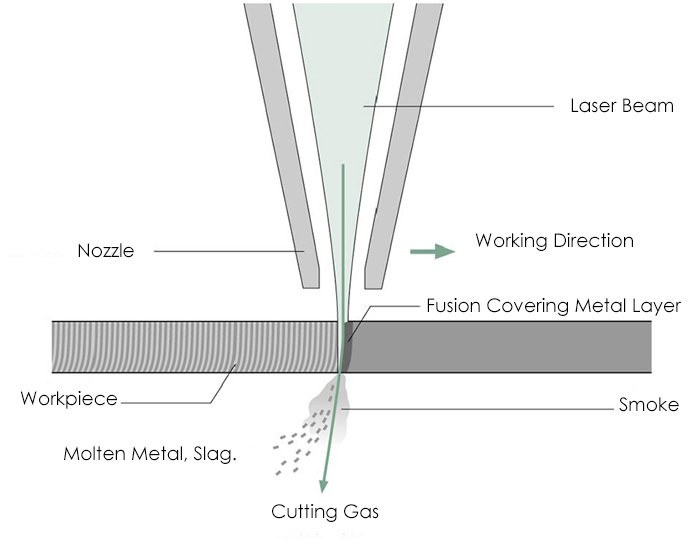

図.1 レーザービームが被加工物を溶かし、切断ガスが切り込み内の溶融材料とスラグを吹き飛ばす

融解切断は、溶融切断としても知られ、精密金属加工で広く採用されている高度な熱プロセスであり、高度なセラミックを含む他の可溶性材料にも拡張することができる。この技術では、高エネルギーの熱源(通常はレーザーまたはプラズマ)を利用して、材料を急速に溶融させる。このプロセスは、通常窒素またはアルゴンの高圧ガスジェットによって強化され、2~20バール(200~2000kPa)の範囲の圧力でカーフ(切断経路)に導かれる。

切断ガスとして窒素とアルゴンのどちらを選択するかは非常に重要であり、材料と希望する結果によって異なります。どちらも不活性ガスで、切り口の溶融材料と化学反応しません。この不活性ガスには2つの重要な機能があります:

軟鋼やステンレス鋼の切断には、費用対効果が高く、酸化物のないエッジを作ることができる窒素が好まれることが多い。アルゴンは、より高密度であるため、通常、より反応性の高い材料や、航空宇宙用途のような超高純度カットが必要な場合に使用されます。

アシストガスの圧力は、切断品質、切り口幅、切断速度に影響する重要なパラメーターである。一般に圧力が高いと切断速度が速くなり、カーフ幅が狭くなりますが、切断底部にドロスが形成されるリスクも高まります。レーザー出力や切断速度などの他のパラメータとともにガス圧力を最適化することは、工業用途で生産性と切断品質の望ましいバランスを達成するために不可欠です。

圧縮空気切断は、薄い金属板に適した効率的な熱切断プロセスであり、材料にもよるが、一般的に厚さは3~6mmまでである。この方法は、切断ゾーンから溶融金属を除去するために高圧空気流を利用します。

このプロセスでは、5~7 bar (500~700 kPa)の圧力の圧縮空気が、特別に設計されたノズルから噴射されます。この高速空気流は、オキシ燃料火炎またはプラズマアークによって生成された溶融金属を効果的に排出し、きれいで狭いカットを実現します。

圧縮空気は、およそ78%の窒素、21%の酸素、および1%のその他のガスで構成されているため、切断メカニズムは主に熱的である。酸素は発熱反応に寄与して切断効率を高め、窒素は不活性ガスとして作用し、切断エッジを過度の酸化から保護します。

圧縮空気切断の主な利点は以下のとおりです:

しかし、材料の厚みが増すにつれて、圧縮空気切断の効果は減少し、プラズマ切断やレーザー切断のような代替方法が厚い板に適している場合があることに注意することが重要です。

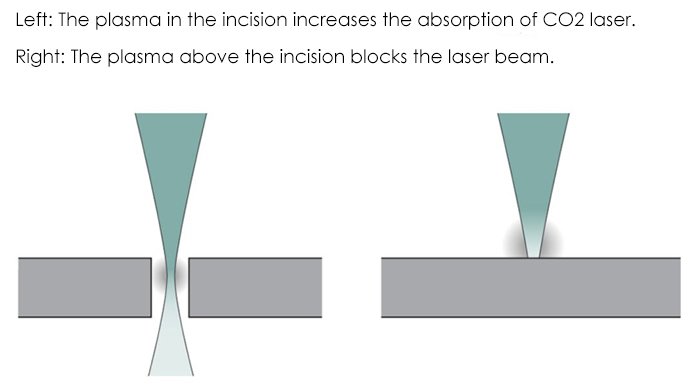

最適なパラメータを選択すると、プラズマアシスト・レーザー溶融切断時に切り口内にプラズマ雲が形成される。このプラズマ雲は、イオン化した金属蒸気とイオン化した切断ガスで構成され、切断プロセスを促進する高エネルギー環境を作り出します。

プラズマクラウドは効率的なエネルギー伝達媒体として機能し、CO2レーザー放射を吸収してワークピース上の局所的な熱に変換します。このメカニズムにより、エネルギー結合効率が大幅に向上し、金属の溶融が促進され、切断速度が速くなります。その結果、この高度な技術はしばしば高速プラズマ切断と呼ばれます。

レーザーとプラズマの相乗効果により、特に厚い材料(6mm以上)では、従来のレーザー切断よりも最大300%速い切断速度が可能になる。さらに、プラズマ・アシスト・プロセスは、ドロス形成を低減し、熱影響部(HAZ)を最小限に抑えることで、切断品質を向上させることができる。

プラズマアシスト融解切断は、CO2レーザーシステム用に特別に調整されていることに注意することが重要である。プラズマクラウドは、固体レーザー(ファイバーレーザーやディスクレーザーなど)に対して透明なままであるため、これらのレーザータイプではこの技術は有効ではありません。この制限は、プラズマの波長依存吸収特性によるものです。

プラズマアシスト切断を最適化するための主要なプロセスパラメータには、以下のものがある:

これらのパラメータを微調整することで、メーカーはさまざまな材料や厚さに対して最適な切断性能を達成し、高品質の切断を維持しながら生産性を最大化することができる。

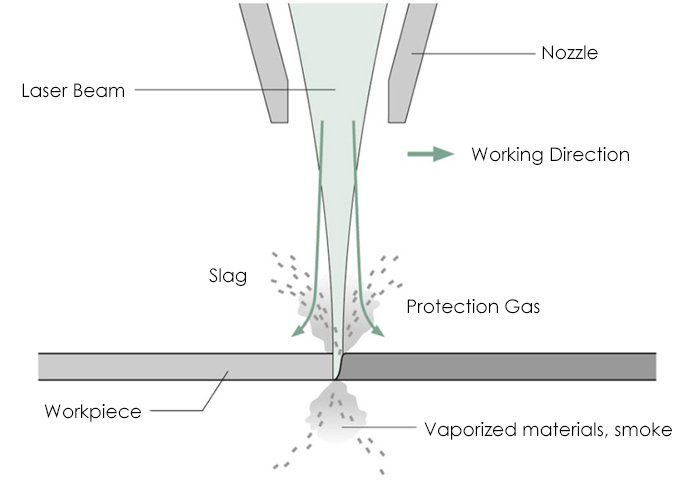

ガス化切断は材料を気化させ、周囲の材料への熱影響を最小限に抑える。

連続CO2 レーザー加工 は、薄いプラスチックフィルムや木材、紙、発泡スチロールのような溶けない材料など、熱量が低く吸収率の高い材料を蒸発させるときに、この効果を発揮することができる。

超短パルスレーザーは、この技術を他の材料に適用することを可能にする。

金属中の自由電子がレーザーを吸収し、著しく発熱する。

レーザーパルスは溶融粒子やプラズマと反応せず、材料は周囲の材料にエネルギーを熱として伝えることなく直接昇華する。

に明らかな熱効果はない。 ピコ秒 のパルスアブレーションが行われ、融合やバリの形成は起こらない。

Fig.3 ガス化切断:レーザーで材料を蒸発・燃焼させる。蒸気の圧力で切り口からスラグを排出する。

いくつかのパラメータが影響する。 レーザー切断工程レーザー発振器とレーザー切断機の技術的性能に依存するものもあれば、調整可能なものもある。

偏光の度合いは、レーザーが変換される割合を示す。

通常、偏光度は90%程度であり、高品質の切断を達成するには十分である。

フォーカス径は切開の幅に影響し、フォーカスレンズの焦点距離を変えることで変更できる。焦点径を小さくすると切開幅が狭くなります。

焦点位置は、ビーム径、出力密度、ワーク表面の切り込み形状を決定する。

Fi.4 焦点位置:ワークの内側、表面、上側。

について レーザー出力 は、加工タイプ、材料タイプ、厚さに合わせる必要がある。

被加工物にかかる電力密度が加工しきい値を超えるように、電力は十分に高くなければならない。

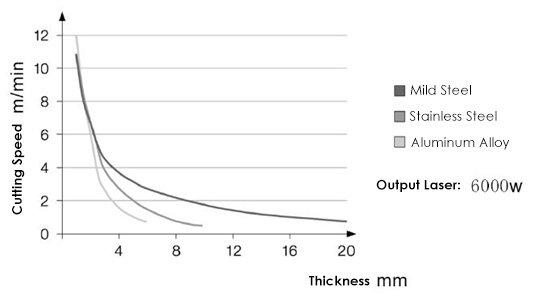

図.5 より高いレーザー出力でより厚い材料を切断できる

連続モードは、主にミリメートルからセンチメートルまでの厚さの金属やプラスチックの標準的な輪郭を切断するために使用されます。

穴を溶かしたり、正確な輪郭を作ったりするには、低周波パルスレーザーが使われる。

レーザー出力と切断速度は互いに一致しなければならない。切断速度が速すぎたり遅すぎたりすると、加工精度が低下する可能性があります。 凹凸 とバリの形成。

Fig.6 板厚が厚くなるにつれて切断速度は低下する。

ノズルの直径は、ノズルからのガス流と空気流の形状を決定する。

材料が厚ければ厚いほど、ガスジェットの直径は大きくなり、したがってノズル開口部の直径も大きくなる。

切断ガスとしては、酸素と窒素が一般的に使用されている。

ガスの純度と圧力は切断効果に影響する。

酸素炎で切断する場合、ガス純度は99.95%でなければならない。

厚いほど 鋼板ガス圧が低ければ低いほど、必要なガス圧は低くなる。

窒素で切断する場合、ガスの純度は99.995%(理想的には99.999%)である必要があり、厚い鋼板を溶かして切断する場合はより高い圧力が必要となる。

レーザー切断の初期段階では、ユーザーはテスト作業を通じて加工パラメータを決定しなければならない。

今日、成熟した加工パラメーターは、各材料の種類と厚さに対応するデータとともに、切断システムの制御装置に保存されている。

技術パラメーターは、技術に精通していない人でもレーザー切断装置をスムーズに操作できるようにする。

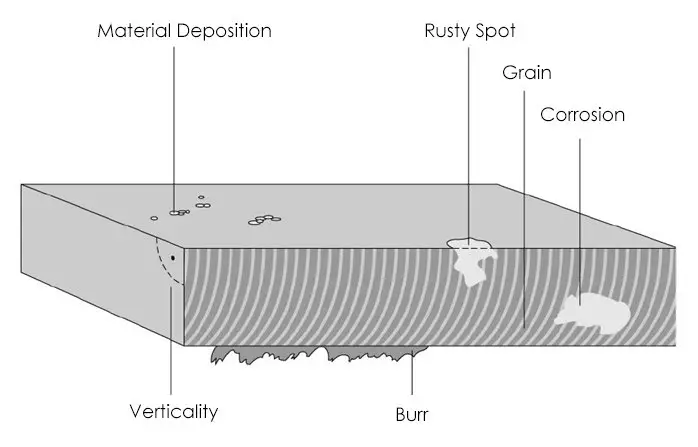

レーザー切断エッジの品質は、いくつかの基準によって決定される。

例えば、バリの形成、たるみ、木目の基準は肉眼で評価できる。

について 真直切開の粗さ、幅は専用の器具を使用して測定する必要がある。

材料析出、腐食、熱影響領域、変形も、レーザー切断の品質を評価する際に考慮すべき重要な要素である。

をチェックすることもできる。 レーザー切断の品質をチェックする9つの基準.

図7 良いカット、悪いカット

レーザー切断の継続的な成功は、他のほとんどの技術の追随を許さず、この傾向は今日も続いている。将来的には レーザー切断の応用 はますます有望になるだろう。