レーザーカッターの焦点を調整することが、きれいなカットと失敗したプロジェクトの違いを意味するとしたらどうでしょう?レーザー切断において、焦点の位置は精度と品質にとって非常に重要です。この記事では、正しい焦点の選び方、正焦点、負焦点、ゼロ焦点のテクニックを詳しく説明し、最適な性能を確保するための機械検査のヒントを提供します。さまざまな材料や用途に最適な切断を実現する方法をご覧ください。

シートを切断する前に、レーザーの焦点と切断する材料との間の距離を適切に調整する必要があります。

焦点位置が異なると、切断された材料の断面の精度が異なるだけでなく、底のスラグや材料の切断に失敗することさえある。

レーザー切断機の焦点位置の選択は、被加工物と切断する材料によって異なる。

正しい選択をするためには、以下の項目を点検することが重要である。 レーザー切断 マシンを使用する前に、高品質のカットとマシンの適切な動作を確認すること。

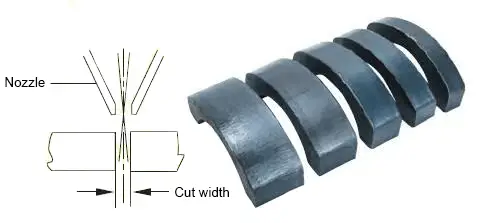

正焦点切断は、レーザービームの焦点位置が被加工物の表面より上に位置する技術である。この方法は、特に炭素鋼の酸素切断や厚板の高出力レーザー切断など、さまざまな切断用途においていくつかの利点をもたらす。

炭素鋼の酸素切断では、切断品質と加工効率に有益な効果があるため、一般的にポジティブ・フォーカスが好まれる。その結果、切断形状は、上部と比較して、被加工物の下部で幅広のカーフを示す。このテーパー形状は、スラグの除去を容易にし、切断底部への酸素の浸透を向上させ、材料の厚さ全体にわたって完全な酸化を促進する。

正焦点切断の効果は、焦点距離を調整することでさらに最適化できる。一定の範囲内で正焦点距離を大きくすると、板表面のスポット径が大きくなります。この拡大されたビーム径により、切断部周辺の予熱と熱分布が強化され、炭素鋼の切断面がより滑らかで明るくなります。熱分布が改善されることで、切断品質がより安定し、ドロス形成などの欠陥のリスクが減少します。

厚いステンレス鋼板の10,000ワットレーザーパルス切断のような高出力レーザー切断アプリケーションでは、ポジティブフォーカス切断は大きな利点を提供します。切断深さ全体を通して一貫したビームプロファイルを維持することにより、安定した切断品質を提供します。この安定性は、溶融材料が切断底部に付着するのを防ぐことができるため、厚板切断におけるスラグ除去に特に有益である。さらに、ポジティブ・フォーカス技術は、レーザービームが切断底面で反射し、切断ヘッド光学系を損傷する可能性のある逆ブルーライト現象のリスクを低減します。

図1は、正焦点切断のセットアップと切断プロセスへのその効果を示しており、切断品質の向上と光学的損傷のリスクの低減を実証している。

図1 12000Wの効果 レーザー切断 カーボンスチール

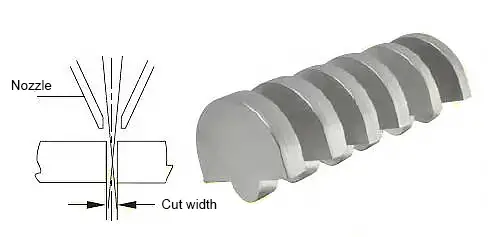

ネガティブ・フォーカス切断は、焦点位置が材料表面の下にある加工物内に配置される高度なレーザー切断技術です。この焦点位置の戦略的配置は、特定の用途において明確な利点をもたらします。

このモードでは、焦点位置が深いため、切断面のビーム幅が広くなり、ポジティブ・フォーカス切断と比較して、被加工物の切り口幅が相対的に大きくなる。この方法では、切断中も十分な温度を維持するために、切断ガス流量を増やし、エネルギー投入量を増やす必要があるが、いくつかの利点がある:

しかし、オペレーターは、ネガティブ・フォーカス切断の利点と、電力およびガス消費量の増加とのバランスを慎重に取る必要がある。レーザー出力、アシストガス圧力、切断速度などの切断パラメータを適切に最適化することは、加工効率を維持しながらこの技術の利点を十分に活用するために極めて重要である。

図2 ステンレス鋼に対するマイナス焦点の6000Wレーザーの効果

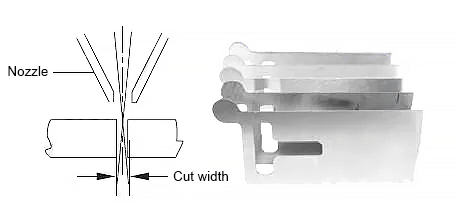

ゼロフォーカス切断は、レーザービームの焦点が加工物の表面に正確に位置する精密レーザー切断技術である。この方法によって、焦点に近い上面は比較的滑らかな仕上がりを示し、焦点から離れた下面は比較的粗い質感を示すという、特徴的な切断プロファイルが形成される。

この技術は、主に2つの重要な用途で採用されている:

ゼロフォーカス切断には、カーフ幅の縮小、入射側のエッジ品質の向上、薄い材料の複雑なパターンの切断能力など、いくつかの利点がある。しかし、正確な焦点距離の制御が必要であり、一般的に、厚さ方向の一貫性が重要な厚い材料には適していません。

図3 薄炭素鋼板のゼロフォーカスでの2000Wレーザー切断

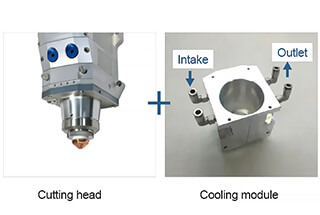

万ワット切断ヘッドのレンズは、1万ワットレーザー切断機にとって極めて重要である。その清浄度は、マシンの加工性能と切断品質に直接影響する。

レンズが汚れていると、切断結果に悪影響を及ぼすだけでなく、切断ヘッドやレーザー出力ヘッドの内部部品に損傷を与える可能性があります。

切断前に事前チェックを行うことで、深刻な損傷を防ぐことができる。

赤色光の検出方法を表1に示す。

表1 赤色光検出方式

| ノズル | 2mm以上のシングルノズル | クリーンレンズ | 汚れたレンズ |

| 方法 | 1.レーザーがオンになると赤色に点灯します; |  |  |

| 2.カッティングヘッドのノズルから約300mm離すと赤い光が見える; | |||

| 3.赤色光に黒い点や不規則な黒い物体がある場合は、レンズが汚れているので、カットやデバッグの前にクリーニングする必要がある。 |

ノズルの出口穴とレーザービームの同軸度は、切断品質に影響を与える重要な要素です。ノズルとレーザービームのミスアライメントによる不整合は、不規則な切断面をもたらします。ひどい場合には、レーザービームがノズルに当たり、ノズルの過熱や焼損につながることがあります。

同軸デバッグ方法を表2に示す。

表2 同軸デバッグ方式

| ノズル | ノズル 1.2mm | 通常の同軸 | 同軸の異常 |

| ツール | 粘着テープ | 同軸3本  |  |

| 方法 | 1.レーザーがノズルの中心に来るように、焦点位置0で同軸調整; | ||

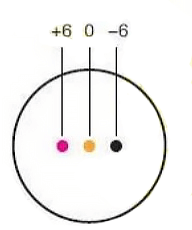

| 2.焦点位置の光±6mm; | |||

| 3.フォーカス0と±6mmの打点がノズルの中心にあれば正常です。 そうでない場合は、カッティングヘッドまたはレーザー光路オフセットを交換する必要がある。 |

レーザースポットの形状は、横方向のレーザーエネルギー分布を直接反映する。そのため 丸み スポットのエネルギー分布の均一性を示す。

全方向に均一なエネルギー分布を持つ高度に丸みを帯びたスポットは、滑らかな切断面と全方向で安定した切断速度を保証し、切断製品の品質を保証することができる。

表3はスポット配分チェック法である。

表3 同軸デバッグ方式

| ノズル | 2mm以上のシングルノズル | 通常のレーザースポット | レーザースポット異常 |

| ツール | ブラックレーザースポットペーパー |

|

|

| 方法 | 1.黒いレーザースポット紙はカッティングヘッドノズルから約300mm離れてスポットを作る; | ||

| 2.スポットに黒い斑点がある場合、レンズが汚れています; | |||

| 3.スポットが丸くなく、中心がずれている場合、レーザースポットの分布が悪い。 |

厚い炭素鋼板を切断するために10,000ワットのレーザを使用する際の大きな問題の1つは、ノズルの過熱です。これに対処するには、切断加工を開始する前に、フル出力でさまざまなノズル・サイズと焦点のノズル温度をテストすることが重要です。

試験を行う前に、光スポットがノズルの出口の中心に来るように同軸を合わせる必要がある。さらに、ノズルに切断用の冷却ガスシステムを取り付ける必要がある。

試験方法:

適当な量の水を入れた鉄バケツをカッティングヘッドの下に置く。

最初に補助ガス(ガスの種類と空気圧は、切断の具体的な要件に基づいて調整する必要があります)を吹き込み、レーザーをフルパワーで30秒間動作させ、ノズル温度の変化を監視する必要があります。

その後、ノズルサイズを変更し、テストプロセスを繰り返す必要がある。

異なるノズルの発熱量を記録し、その後の切断工程のセットアップの参考とする。

ノズル温度が狭い範囲にとどまらない場合は、カッティング・ヘッド、ノズル、レンズ、またはレーザーに問題がある可能性があり、カッティング・プロセスのセットアップの次のステップに進む前に、さらなるトラブルシューティングを行う必要があります。

レーザー切断に正焦点を使うか負焦点を使うかの選択は、次のような点に左右されることはない。 金属材料 ステンレス鋼や炭素鋼など)ではなく、使用される切断方法(酸化切断や融解切断など)による。

レーザー切断機で加工するワークピースが異なれば、異なる焦点パターンが必要になることもある。

ステンレス鋼と炭素鋼の切断における正と負の焦点の異なる効果を考慮し、個々の加工ニーズを考慮することにより、ユーザーは適切な焦点切断方法を選択し、レーザー切断機の性能の利点を十分に活用することができます。

異なるブランドの15kWレーザーに関しては、一般的に炭素鋼とステンレス鋼の両方で同様の切断結果と加工効率を持つ。