亜鉛メッキ鋼板のレーザー切断が、現代の製造業において非常に困難でありながら重要なのはなぜか?この記事では、亜鉛メッキ鋼板をレーザー切断する際に直面する難題を探り、さまざまな補助ガス(空気、酸素、窒素)を使用した解決策を検討します。各方法の長所と短所を学び、効率的で高品質な切断工程のための十分な情報に基づいた決定を下すのに役立ちます。レーザー切断作業を最適化し、製造の成果を高める方法をご覧ください。

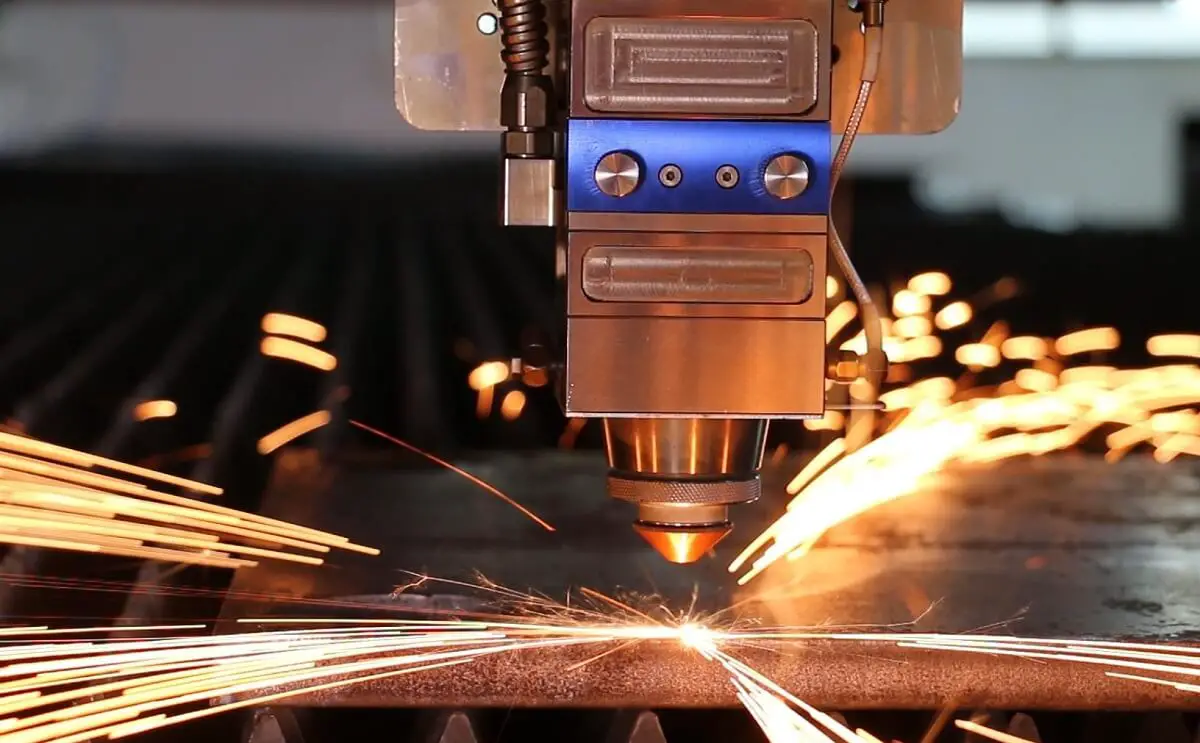

現在、板金加工業界では、レーザー切断技術の活用がいたるところで見られるようになっている。

レーザー切断の主な利点の1つは、板表面の完全性を維持し、バリのない切断部を生成するその非接触性である。この特性により、後処理作業の必要性が大幅に減少し、全体的な生産効率が向上します。

しかし、レーザー切断技術には、特に特定の材料を加工する場合に課題がないわけではない。この記事では、さまざまな産業で広く使用されている材料である亜鉛メッキ鋼板を切断する際に遭遇する具体的な困難に焦点を当て、これらの課題に対する効果的な解決策を探ります。

亜鉛メッキ鋼板は、下地の炭素鋼を亜鉛の保護皮膜で保護し、時間の経過による腐食を効果的に防ぐように設計されています。これらの鋼板は、標準的な炭素鋼よりも当初は高価ですが、追加の防錆処理の必要性を排除することにより、長期的には費用対効果を提供します。

亜鉛メッキ鋼板のレーザー加工では複雑な問題が発生する。アシストガスの選択は切断プロセスで重要な役割を果たし、空気切断、酸素切断、窒素切断の3つの主な方法がある。

これら3つの切断工程の長所と短所を詳しく見てみよう:

レーザー加工におけるエアカッティングは、その最小限の操作要件により、コスト面で大きな利点がある。この方法では、レーザーとエアーコンプレッサーに電気のみを使用するため、窒素や酸素のような高価なアシストガスは必要ありません。薄板(通常<3mm)の場合、エアカッティングは窒素カッティングに匹敵する切断速度を達成できるため、多くの用途で経済的に実行可能で効率的な選択肢となる。

しかし、エアカッティングには考慮しなければならない技術的課題がいくつかある。このプロセスでは、カットエッジに沿って底バリが発生することが多く、二次的なバリ取り作業が必要になります。これらの追加工程は、全体的な生産サイクル時間と効率に悪影響を及ぼす可能性がある。さらに、エアカッティング中の高温酸化反応により、カットエッジが黒ずんだり黒くなったりすることが多く、最終製品の美的品質や表面仕上げが損なわれる可能性がある。

空気切断の限界は、亜鉛メッキ鋼板を加工する場合に特に顕著です。これらの材料の亜鉛コーティングは切断中に気化する可能性があり、レーザー光学系を汚染し、切断品質に影響を与える可能性があります。さらに、エア切断特有の酸化やエッジ品質の問題は、レーザー加工の主な利点である精度、クリーンカット、後処理要件の低減をしばしば否定します。

その結果、多くのメーカー、特に高品質な仕上げを優先するメーカーやコーティング材を扱うメーカーは、代替の切断方法を選択する。窒素または酸素アシストガス切断は、消耗品の点では高価だが、二次加工を最小限に抑え、優れたエッジ品質を維持することで、長期的には費用対効果が高くなることが多い。空気切断が適している用途では、最適化された切断速度、レーザー出力、焦点位置などの適切な加工パラメータを導入することで、その欠点を軽減することができる。

酸素切断は、酸素燃料切断または火炎切断としても知られ、金属加工において最も伝統的で広く使用されている熱切断方法の1つである。その主な利点は、特に炭素鋼板の加工における費用対効果にある。燃料ガス(通常はアセチレンまたはプロパン)と酸素のコストが低く、頻繁な補助ガス交換が不要なため工場管理が簡素化され、多くのメーカーにとって魅力的な選択肢となっている。

このプロセスは、厚い炭素鋼板(最大300mm以上)の切断を得意とし、現場での切断作業に適した可搬性を備えている。酸素と母材との化学反応により熱を発生させ、切断を持続させる方法である。

しかし、酸素切断には顕著な限界がある。最も重大な欠点は、切断面にカーフと呼ばれる酸化皮膜が形成されることである。この酸化皮膜は、後工程、特に溶接に悪影 響を与える可能性がある。この酸化皮膜を持つ部品を直接溶接すると、酸化物 が溶接部に介在物や気孔を生じさせ、接合部の完全 性を損なう可能性がある。時間の経過とともに酸化皮膜が剥離し、加工製品の全体的な品質と寿命が低下する可能性がある。

興味深いことに、この酸化皮膜の存在は、亜鉛めっき鋼板を扱う場合など、特定の用途では有益である。酸化皮膜はフラックスとして作用し、はんだの濡れ性を向上させるからだ。

ほとんどの用途で酸化被膜の悪影響を軽減するために、切断後の表面処理が必要になることが多い。これには、研削やショットブラストなどの機械的な洗浄方法や、溶接などの接合工程の前に酸化物を除去する化学的処理が含まれる。

現代の加工環境では、酸素切断は、特に薄い材料や高い精度が要求される場合に、レーザー切断やプラズマ切断のような、より精密な方法によって補完または代替されつつある。しかし、酸素切断は、特に厚板の切断や、酸素切断特有の利点がその限界を上回るような場面では、金属加工ツールキットにおける貴重な技術であることに変わりはありません。

窒素は、特に酸化に敏感な材料の高速精密切断プロセスで広く使用されています。燃焼を促進し、不要な化学反応を引き起こす可能性のある酸素とは異なり、窒素は切断作業中に不活性シールドガスとして機能します。この保護機能により、切断エッジでの酸化層の形成が防止され、クリーンで高品質な仕上がりが得られます。その結果、窒素切断は多くの産業用途で亜鉛メッキ鋼板の加工に適した方法となっています。

窒素の使用にはいくつかの利点がある:

しかし、窒素の削減には課題もある:

亜鉛メッキ鋼板の窒素切断の利点を最大化するために、メーカーはしばしば、生産効率を維持しながら腐食リスクを軽減するために、インライン・エッジ・コーティング・システムや管理された環境保管などの統合ソリューションを導入する。