駆動方式の違いがレーザー切断機にどのような影響を与えるのか、不思議に思ったことはないだろうか。この記事では、同期ベルト駆動、ボールねじ駆動、ギヤ・ラック駆動、リニアモータの4つの主な駆動方法について説明する。それぞれの長所と制限を理解することで、読者は各方式が切断精度、速度、全体的な効率にどのような影響を与えるかについての洞察を得ることができる。このガイドブックは、熟練した専門家であろうと、この分野の初心者であろうと、レーザー切断技術について十分な情報を得た上で決断するのに役立つ重要な情報を提供します。

レーザーカッターのストロークは、対応可能な加工範囲であり、加工可能なワークの最大サイズを決定する、基本的なパラメータである。

現在、最も一般的な加工範囲は3m×1.5mで、機械的能力、加工範囲、製造コストのバランスがとれている。

しかし、産業全体のレベルが向上し続けるにつれて、大型モデルの比率は年々高まっている。

専用工作機械として、 レーザー切断 機械は従来の冷間工作機械に似ている。トランスミッションの全体的なフレームは基本的に同じである。しかし、レーザー切断は通常、精密加工目的では使用されないため、伝達の絶対精度はNC冷間工作機械よりも若干低くなる。

機械の位置決め精度は、メーカーの位置決め、製品の入力、選択された伝送部品の精度等級を反映する。しかし、レーザー切断の場合、位置決め精度は、部品の寸法公差や切断部の品質など、最終的な加工結果に大きな影響を与えることはありません。

しかし、微細な切断の場合、レーザー切断機ではスリットの十数ミクロンの精度で切断することが可能であり、これはレーザー切断機の操作精度と同じレベルである。このとき、位置決め精度が非常に重要になる。

レーザー切断機で達成される再位置決め精度は、伝動チェーンの逆クリアランスに大きく依存し、これは従来の冷間加工と同様である。

レーザー切断機の逆クリアランスも、切断断面の粗さに多少の影響を与える。断面切断の品質にこだわるユーザーは、この指標に細心の注意を払う必要がある。

位置決め速度は、最も視覚的にわかりやすい技術パラメータであり、すべてのレーザー切断機メーカーが注目する重要な指標である。レーザーカッターの機械的特性やグレードを分類する主な基準として使用されることも多い。

現在、上位機種は1軸位置決め速度100m/minを次々と突破している。位置決め速度の高速化は、シート加工の効率化に大きく影響する。

しかし、中厚板の場合、切断速度の制限から、全体的な加工時間の短縮はそれほど重要ではないかもしれない。

の柔軟性の高さゆえ、このようなことが起こり得るのである。 レーザー加工複雑な部品の高速切断は、様々なメーカーが機械的特性を表示するための主要な方法となっている。

高速切断では、モーターに高い出力トルクが要求される。トランスミッションチェーンは、軌道精度を確保し、ブランキング要件を満たすために、高効率と高速応答が要求される。したがって、加速度は位置決め速度と同じくらい重要です。

しかし、高速性と高加速性はトレードオフの関係にある。そのため、刃物メーカーは慎重にバランスをとり、計算と実験によって最適解を見出す必要がある。

レーザー切断機の高速プロセスでは 内部応力 トランスミッションチェーンの変動が激しくなります。伝動剛性が不足すると、軌道が乱れたり、最終出力の応答が遅くなったりしやすくなります。その結果、動的な操作精度が低い測定値や静的な測定値からかけ離れ、ワークの寸法精度や粗さに影響を与えることになる。

しかし、この指標は簡単に数値化できるものではない。

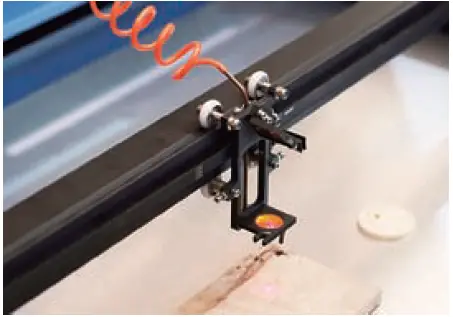

歯がある シンクロナスベルト (図1)は、主にプーリーとベルトで構成されている。

図.1 シンクロナスベルトドライブ

通常、歯付き同期ベルト(図1)を使用する場合、駆動輪とサーボモーターもトルク増幅のために減速機を使用する。

歯付き同期ベルトは、速度が速い、騒音が小さい、コストが安い、潤滑が不要、メンテナンスが簡単などの長所がある。しかし、剛性の違い、磨耗しやすい、精度が低い、駆動力が小さいなどの欠点がある。そのため、低コスト、軽負荷、高速の用途に適している。

低コストで高精度を必要としない中小出力のレーザー切断・マーキング装置に広く使用されている。

高速・高精度のレーザー切断装置では、シンクロナスベルトの走行精度は明らかに不十分であり、ベアリング容量も重く、剛性が高く、大型の可動部品を直接駆動するには不十分である。より一般的な配置は、高速ボールねじや他の機関のドライブチェーンに入れて2段駆動を形成することです。

高出力レーザー切断機のエントリーレベルの製品では、Z軸駆動はシンクロナスベルトで直接駆動される(図2に示すように)。

Fig.2 z軸断面のカッティングヘッドの上下移動はシンクロナスベルトで駆動される。

3軸システムを持つ2次元加工機では、通常、z軸の伝達精度は切削精度や品質に影響を与えない。

この設計は、高速、低騒音、低コストといった同期ベルト・トランスミッションの利点を賢く活用する一方で、精度が低いという欠点を回避している。

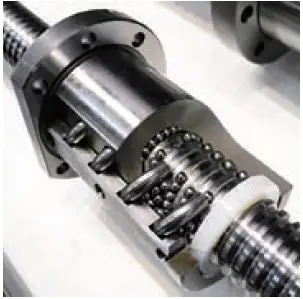

ボールねじ(図3)は、さまざまな種類の冷間加工装置で一般的に使用されている駆動機構である。この技術は広く開発されており、コストも手頃である。

Fig.3 ナット回転ボールねじ

図4 ボールねじ内部構造

ボールねじは、予圧やリードエクスカーションの適用により、ゼロクリアランスを達成し、高い伝達効率と剛性を維持することができるため、様々な冷間加工装置で広く使用されている駆動機構です。また、最大95%の伝達効率を達成することができ、様々な用途に最適な駆動方法です。

しかし、レーザー切断機でのボールねじの使用には限界がある。ボールねじは重量があるため、通常は両端で支持され、その結果、ねじの中心部に一定のたわみが生じる。このたわみは、特に高速加工時にジッターの原因となります。

この問題に対処するためには、太い線材を選択しなければならず、製造コストが上昇し、モーターへの負荷も重くなる。そのため、ストロークが短く、切断面積が小さいレーザー切断機の駆動方法としては、精度、速度、コストが適しているボールねじが最適である。

しかし、長ストローク(3m以上)や高速(60m/分以上)の用途では、ボールねじ駆動装置を組み込むことは最適な方法ではない。ナットの回転や、ナットの移動を避けるための補助支持装置の追加によって、ボールねじで長ストロークと高速アプリケーションを達成することは可能ですが、そのような解決策は技術的に困難であり、コストと信頼性の面で大きな課題に直面しています。

ギアラックは一般的に遊星歯車減速機またはタービンウォーム減速機と組み合わされ、慣性を一致させてトルクを増幅する。また、ファイナルギアと直接接続するトルクモーターを使用するメーカーもある。

高精度ギヤラックは、位置決め精度という点ではボールねじと同様であり、0.03mm/mの位置決め精度を容易に達成することができ、レーザー切断に要求される精度よりも高い。

速度については、歯車の歯数と減速機の速度比を変えることで、歯車とラックの様々な組み合わせを実現できる。ボールねじの限界速度に制限がないため、サーボモータの高速領域での動作や、等価ピッチを短くして小さなモータで大きな慣性負荷を駆動することが容易になる。

ギアとラックの理論限界は400m/minに達し、100m/minまでの速度を達成するのは容易である。

レーザー切断機には、直歯と斜歯が広く使用されている。スキュー歯は取り付けと検出が容易で、同じ加工精度と取り付け条件下でより高い動作精度を達成することができます。

スキュー付きティースの利点は、同じ荷重下でのベアリング容量が若干高く、設計がよりコンパクトになることである。さらに、この2つのタイプの最も大きな違いは、スキュー歯は高速回転時の騒音が比較的小さく、作業者にとってより良い作業環境を提供することである。

ベッドが十分な精度と剛性を保つことができる限り、ギアラックのストロークはほぼ無限に伸ばすことができ、製造コストは直線的に増加する。

図5 レーザー溶接 ギアドライブ

しかし、ギアラック(図6)にも欠点がある。例えば、ベッドの加工精度を高くする必要があり、ボールねじに比べて取り付け工程が複雑になる。さらに、潤滑と熱膨張の必要性から、ギアラックとラックの間には特有のバックスペースがあり、トランスミッションチェーンの遊星減速機には、小さいながらも知覚できる逆クリアランスがある。これらの要因の積み重ねが、ボールねじの場合のように、ギアラックがゼロクリアランスの運転効果を達成することを困難にしている。

モーターを二重にしたり、減速機を二重にしたり、その他の弾力的な手段を使うことで、これらの欠点を補うことができるが、その結果、重量、コスト、走行性の指標が不利になる。

しかし幸いなことに、合理的な設計と精密な構造により、2段ギアラックは現在主流のレーザー切断の精度要求を十分に満たすことができる。そして、まだ十分な発展の余地がある。

図6 精密ギアラック レーザー切断機

総合的な考慮により、ピニオンとラック駆動の精度はレーザー切断の要求を満たすことができます。このドライブシステムは、選択の柔軟性を提供し、サーボモータの性能を最大限に引き出し、高い動的性能を容易に実現します。

その結果、ギアラック駆動は高出力レーザー切断機の主要なソリューションとなった。

リニアモーターは新しい駆動方式として、レーザー切断機を含む様々なNC装置で広く使用されている。

リニアモーターの明確な利点は以下の通りである:

(1)機械的な接触がなく、伝達はエアギャップ内で発生するため、駆動部品の直接的な消耗がない。

(2) ストロークは理論上無制限であり、リニアモータの性能は旅程の変化に影響されない。

(3)秒速数μmから数mまで幅広い速度域を実現でき、高速性が際立つ。

(4) 加速度が大きく、最大10g。

(5)高精度、高繰り返し精度が得られる。中間リンクがなくなるため、システムの精度は位置検出素子に依存する。適切なフィードバック装置があれば、最終的な動作精度はサブミクロンレベルに達する。この特徴は、以下の分野で広く応用されている。 レーザー精密切断.

内容の校正をご依頼いただきありがとうございます。以下が修正版です:

リニアモーターの利点により、リニアモーターを搭載したレーザー切断機は、業界の速度および加速度の記録を打ち立てている。リニアモーターは、最終的にはボールねじやギアラックに代わって、レーザー切断機の主流駆動機構となる可能性があるようだ。

しかし、リニアモータードライブの普及に伴い、以前には予想されていなかった新たな問題が浮上してきた:

(1) リニアモーターは、特に高負荷・高加速時に電力を消費しすぎる。機械の瞬時電流が作業場の電源システムに大きな負担をかける。

(2)リニアモータの動的剛性が低いため、減衰効果を緩衝できず、他の部分で高速回転時に共振振動が発生し、振動が大きくなる。

(3)作業台の下部に固定されたリニアモーターは、大きな熱を発生する。設置位置が自然放熱に適していないため、レーザーカッターの恒温制御に大きな支障をきたしている。

(4) リニアモーターによって駆動されるモーターシャフト、特に垂直軸は、安全な操作を保証するために、ガイドクランプのような追加のロック機構を装備する必要があります。これはレーザーカッターのコストと複雑さを増す。

(5)リニアモーターは強い磁界を発生し、鉄粉を引き寄せるため、レーザーで溶解・冷却される微小な金属粉が多いレーザー切断環境では問題となる。内部の清浄度を維持することが困難になる。

マザックやアマダのような海外メーカーは、その技術的専門知識を実証し、速度記録を樹立するために、完全または部分的なリニアモーター駆動モデルを導入したが、高価格と控えめなリターンが、この種のモデルに対する市場の受容性を低くしている。

リニアモータの優れた性能にもかかわらず、実用上の問題が残っている。 レーザー切断の応用 マシン・ドライブ。これは将来のトレンドではあるが、これらの問題を解決するにはまだ多くの課題がある。

優れた動的応答の追求は、さまざまな精密CNC加工装置、特にレーザー切断機の高速加工に共通する目標である。

この目的を達成するためには、膨大かつ複雑なシステムプロジェクトが必要だ。

要するに、良い負荷(軽量、高剛性、小慣性)、頑丈な伝動チェーン(高剛性、高速応答、低バックラッシュ、高効率、低摩擦)、強力なモーター(慣性マッチング、高速応答、強力トルク)が必要なのだ。

しかし、これらの要素のほとんどは互いに相反するものであるため、科学的に選択し、合理的に駆動システムを設計する必要がある。

各メーカーは、最良の結果を得るためにこれらの要素を選択し、バランスをとることについて、独自の理解とアプローチを持っている。