レーザー切断機のメンテナンスを怠ると、どんな悲惨な結果になるか想像してみてください。高額なダウンタイムや修理の犠牲になってはいけません!このブログでは、レーザー切断機を円滑に稼動させるために不可欠な日常、週次、不定期のメンテナンス作業についてご紹介します。最適なパフォーマンスと長寿命を確保するための重要なステップを、機械エンジニアのエキスパートがご案内します。レーザー切断機のメンテナンスをマスターしましょう!

毎日機械を始動する前に、レーザーの作動ガスと切断ガス圧力を注意深くチェックしてください。ガス圧が不十分な場合は、速やかに交換してください。

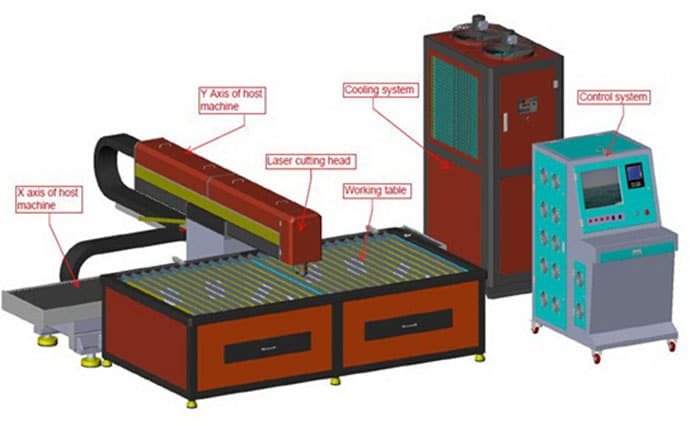

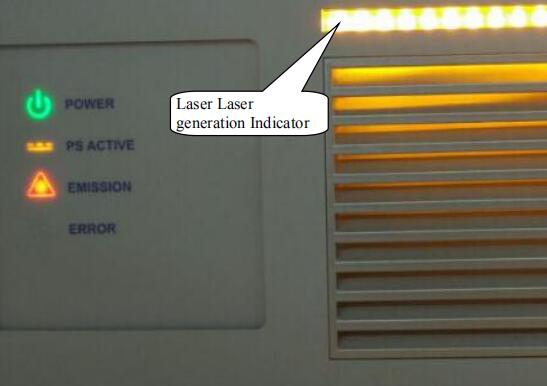

X軸ゼロ点、Y軸ゼロ点、Z軸ゼロ点、レーザー準備状態、その他のボタンに損傷がないか確認する(インジケーターライトを確認する)。

X軸、Y軸、およびZ軸のゼロ点、リミットスイッチ、および取付けブロックの取付けねじが締まっていること、および各軸のリミットスイッチが応答していることを確認します。

チラーの循環水位が適切であることを確認してください。水位が不足している場合は、速やかに水を追加してください。

外部光路の循環水路に水漏れがないか確認し、水漏れがあれば速やかに対処する。

毎日のカッティングの後、フォーカスレンズに損傷がないか点検してください。

外部光路の伸縮式スキンキャビティに火傷や損傷がないか点検する。

毎日の作業終了後は、速やかに切削屑を片付け、作業場を清掃し、整頓してください。また、すべての機器の部品が清潔で、汚れがないことを確認し、機器の部品の上にゴミを置かないようにしてください。

毎日の作業が終わったら、エアタンクの底にあるエアコンプレッサーのドレンバルブを開けて水を抜く。排水が終わったらドレンバルブを閉めてください。

日常の作業終了後は、シャットダウン手順に従い、機械全体の主電源を切ってください。

適切な換気を確保するためには、定期的に吹き出し口のゴミを掃除することが不可欠です。

ガス経路のフィルターを定期的にチェックし、水やゴミを速やかに取り除く。

トラベルスイッチブラケットとバンパーブラケットのネジが緩んでいないか、定期的に点検してください。

内部電気部品の放熱を促進するため、電気制御盤換気ファンのフィルター・スクリーンに付着したほこりを適時に掃除してください。

ガイドレールの損傷を防ぎ、耐用年数を延ばすためには、ガイドレールの保護皮膜を適時に清掃することが必要である。

工作機械を設置して一定期間使用した後は、切削精度を確保するために工作機械のレベルを再調整することが不可欠です。

X、Y、Z軸ガイドとリードスクリューの潤滑充填を1週間おきにチェックし、可動部の潤滑を保ってください。これにより、X、Y、Z軸ガイドとそのリード・スクリューの寿命を延ばすことができる。

作業場の環境にもよりますが、リフレクターやフォーカシングレンズの表面の汚れを不定期(少なくとも月に1回)にチェックし、光学レンズの寿命を確保するために適宜クリーニングすることが重要です。

光学レンズ(反射鏡、ピントレンズ等)の表面に直接手で触れないでください。ミラーに傷がつきやすくなります。ミラー表面に油汚れやホコリが付着している場合は、レンズの性能に影響を与えないよう、速やかに清掃してください。

光学レンズの表面には特殊なメッキが施されているため、水や洗剤での洗浄は絶対に行わないでください。水や洗剤で洗浄すると、レンズの表面を傷つけることがあります。

レンズ表面の老朽化の原因となりますので、暗くて湿気の多い環境にはレンズを近づけないでください。

レンズ表面のホコリや汚れ、水蒸気はレーザー光を吸収しやすく、レンズコーティングを損傷する可能性がある。

レンズが破損した場合は、直ちにレーザーのアフターサービス部門に連絡して修理してください。修理可能なレンズの破損を早める可能性がありますので、破損したレンズの使用は避けてください。

リフレクターやフォーカシングレンズの取り付けや交換の際、過度な力を加えるとレンズの変形を引き起こし、ビームの質に影響を与えることがあります。

光学レンズを取り付ける前にご注意ください:

(1)清潔な衣服を着用し、石鹸または洗剤で手を洗い、清潔で薄い色の手袋を着用してください;

(2) レンズに手を触れないでください;

(3)レンズを取り外す際は、手袋を着用し、レンズの側面から持ってください。レンズのコーティング面には直接触れないでください。

レンズを組み立てる際、口でレンズに風を当てないようにしてください。その代わり、レンズをきれいな机の上に置き、その下にレンズペーパーを数枚敷いてください。レンズを取り外す際は、キズや落下に注意し、レンズのコーティング面に力を加えないようにしてください。レンズを取り付けるレンズホルダーが汚れていないことを確認し、ホルダー内のホコリや汚れをきれいなエアースプレーガンで取り除きます。その後、レンズをホルダーに静かにセットしてください。

レンズをホルダーに固定する際、無理な力を加えないでください。レンズが変形し、ビームの品質に影響を与える恐れがあります。

光学レンズ交換時の注意事項:

レンズによってクリーニング方法は異なります。レンズホルダーのない平らな鏡面には、リフレクターをクリーニングするときなど、レンズペーパーを使ってクリーニングする。しかし、曲面の鏡面やレンズホルダーのある鏡面では、フォーカシングレンズのクリーニングのように綿棒を使用するのが最適です。

レンズペーパーでレンズをクリーニングする手順:

(1)ブロアーでレンズ表面のホコリを吹き飛ばす。

(2) レンズ面をアルコールまたはレンズペーパーで清掃する。乾いたレンズペーパーを鏡面に直接引きずらないでください。レンズペーパーをレンズの表面に置き、高純度アルコールまたは高純度アセトンを2~3滴垂らし、レンズペーパーをオペレーターの方にゆっくりと引き出します。鏡面がきれいになるまで、この作業を数回繰り返します。

(3) ミラー面の汚れがひどい場合は、レンズペーパーを2~3回半分に折り、ミラー面がきれいになるまで上記の手順を繰り返します。

綿棒でレンズをクリーニングする手順:

レーザーのスイッチを入れる前に、最適な性能を確保するために、毎日のメンテナンスチェックを行うことが重要です。

チラーが効率的に作動するためには、定期的なメンテナンスが不可欠である。故障の場合は、専門の技術者に修理を依頼することが不可欠である。自分で分解することは厳禁である。

チラーの日常メンテナンスで考慮すべき重要な点をいくつか挙げてみよう:

定期的な清掃と点検は、レーザー切断機の効率と寿命を維持するための基本です。使用後は必ず

マシンを始動する前にシステムチェックを行うことは非常に重要である:

冷却システムのメンテナンスは、オーバーヒートを防ぐために不可欠です:

電気部品の安全性と適切な機能を確保することで、機器の損傷を防ぐことができます:

いくつかの追加チェックは、マシンの性能をさらに保護します:

安全で清潔な職場環境を維持し、業務効率を高める:

レーザー切断機を清潔に保つことは、最適なパフォーマンスと長寿命のために不可欠です。定期的な清掃作業には以下が含まれます:

定期的な機械点検は、性能上の問題を防ぎ、機械の寿命を延ばすのに役立つ:

適切な潤滑は、可動部品の寿命にとって極めて重要である:

オーバーヒートを防ぎ、効率的な運転を確保するためには、よく整備された冷却システムが不可欠です:

適切なエアフローは、運転効率を維持し、オーバーヒートを防ぐために不可欠です:

電気部品の完全性を維持することは、安全性と性能にとって極めて重要です:

これらの週1回のメンテナンス作業を熱心に行うことで、レーザー切断機の動作信頼性と効率を大幅に向上させることができます。これらの作業を怠ると、性能の低下、磨耗の増加、機械の故障の可能性があり、定期的なメンテナンスの重要性が浮き彫りになります。

レーザー切断機の長寿命、効率、精度を確保するためには、毎月の定期的なメンテナンスが重要です。この章では、必要不可欠な作業とその意義について概説し、理解と実行を高めるための詳細な説明を提供します。

冷却システムとチラーのメンテナンスは、オーバーヒートを防ぎ、効率的な運転を確保するために不可欠です。

電気部品の完全性を確保することで、機器の損傷を防ぎ、安全性を高めることができます。

正確なカッティングには、適切なアライメントとフォーカスを維持することが不可欠だ。

適切なエアフローと換気は、切削品質を維持し、オーバーヒートを防ぐために非常に重要です。

可動部に注油することで、摩擦を減らし、スムーズな動作を保証します。

消耗品やフィルターの交換は、最適な性能を維持するために不可欠です。

安全性を確保することは、安全運転のために極めて重要である。

マシンのログとパフォーマンスを監視することで、重大な問題になる前に潜在的な問題を特定することができます。

これらの毎月のメンテナンス作業を行うことで、レーザー切断機が最適に動作し、ダウンタイムを減らし、寿命を延ばすことができます。

冷却システムとチラーが最適に機能するようにする:

電気部品や高電圧部品の完全性を維持することは極めて重要です:

安定した切断性能を得るためには、ガス供給システムの適切なメンテナンスが不可欠です:

機械部品の定期的な点検と交換は、精度と効率の維持に役立ちます:

正確な切断には、正確なアライメントとキャリブレーションを維持することが重要です:

適切な換気とろ過は、空気の質を維持し、ほこりの蓄積を防ぐために不可欠です:

安全な運転のためには、適切な接地と安全対策を確保することが重要です:

詳細な記録を残し、専門家による点検を予約することで、メンテナンスの履歴を追跡し、潜在的な問題を特定することができる:

定期点検を実施し、外装部品と内装部品の摩耗、錆、損傷の兆候を確認する。潜在的な問題を早期に発見することで、タイムリーな介入が可能になり、より重大な問題や費用のかかる修理を防ぐことができます。例えば、電気接続の緩みをチェックすることでショートを防ぎ、可動部品を点検することでスムーズな動作を確保することができます。可動部品への注油やクーラントレベルのチェックなど、定期的なメンテナンス作業は、マシンの効率と寿命の維持に役立ちます。

適切な知識と専門知識を持たずにレーザー切断機を修理しようとすると、深刻な損傷や潜在的な安全上の危険につながる可能性があります。修理やメンテナンスは、必ず専門家に依頼してください。有資格の技術者は、問題を正しく診断して修正し、マシンの最適な性能と安全性を確保するために必要なスキルとツールを備えています。例えば、レーザーコンポーネントの不適切な取り扱いは、ミスアライメントや損傷につながる可能性があり、修正に費用がかかる場合があります。

レーザー切断機は、直射日光、換気口、エアダクト、その他の潜在的な熱源から離れた場所に設置してください。過度の熱は機械の部品に影響を及ぼし、故障や効率の低下につながります。たとえば、日光に長時間さらされると、機械のケーシングがゆがみ、構造的な完全性に影響を及ぼす可能性がある。安定した涼しい環境を維持することは、機械の寿命を延ばし、安定した切断性能を確保するのに役立ちます。

すべての安全インターロックとガードが正しく機能していることを定期的に確認してください。セーフティ・インターロックは、レーザー光線やその他の危険への偶発的な曝露を防ぎ、ユーザーの安全を確保します。定期的な点検は、安全性を損なう可能性のある故障や問題を特定するのに役立ち、タイムリーな修理や調整を可能にします。例えば、インターロックが誤動作していると、機械のドアが開いたときにレーザーを遮断できず、オペレータに重大な危険をもたらす可能性があります。

マシンのソフトウェアを常に最新に保つことは、故障やバグを防ぐために極めて重要である。定期的なソフトウェア・アップデートには、マシンの効率と信頼性を向上させる性能強化、新機能、セキュリティ・パッチが含まれていることが多い。アップデートがないか定期的にチェックし、メーカーの推奨に従ってインストールする。ソフトウェアを更新することで、新しい素材や切断技術との互換性が向上し、マシンの汎用性が高まることもある。

レーザー切断機の適切な接地は、静電気の蓄積を防ぐために不可欠であり、これは電子部品を損傷し、安全上のリスクをもたらす可能性があります。接地の接続が確実に行われ、正しく機能していることを定期的に確認してください。この手順は、安定した電気環境を維持し、電気障害のリスクを低減するのに役立ちます。例えば、不適切な接地は、機械の不安定な動作や電気火災につながる可能性があります。

レーザー出力、切断速度、焦点位置など、機械の制御パラメータが正しく設定されていることを確認してください。切断精度を維持するために、レーザービームのアライメントと焦点を定期的にチェックし、調整する。適切なキャリブレーションとアライメントは、高品質の切断を達成し、機械の効率を最大化するために非常に重要です。レーザーのアライメントがずれていると、カットが不均一になり、材料と時間を浪費します。

火災を防ぎ、適切な換気を確保するために、排気装置を定期的に清掃してください。ファンユニットと抽出ホースに埃やゴミが溜まっていないかチェックします。排気システムのメンテナンスが行き届いていると、作業環境を清潔に保つことができ、呼吸器系の問題のリスクを軽減し、機械の機能を効率的に発揮させることができます。例えば、フィルターの目詰まりは、空気の質の低下やオーバーヒートにつながり、機械を損傷させる可能性があります。

すべてのメンテナンス作業と修理の詳細な記録を維持することは、機械のメンテナンス履歴を追跡するために不可欠である。これらの記録は、パターンや繰り返し発生する問題を特定するのに役立ち、大きな問題を未然に防ぐ対策を可能にする。また、詳細なログは、専門的な検査や修理の際に技術者を支援し、機械の状態の包括的な理解を保証します。たとえば、レーザー管の交換頻度を記録することで、次に交換が必要になる時期を予測することができます。

資格のある技術者による年間サービスを予約し、徹底的な点検を行い、摩耗した部品を交換し、最適なパフォーマンスを発揮できるようにマシンを調整します。専門家によるメンテナンスは、包括的なケアを保証し、定期点検では明らかにならない問題にも対処します。このステップは、機械の寿命を延ばし、運転効率を維持するために不可欠です。例えば、専門の技術者は、専用のツールを使用して、日常点検よりも正確にレーザーアライメントを測定し、調整することができます。

以下は、よくある質問に対する回答である:

レーザー切断機の最適な性能と安全性を確保するには、いくつかの日常点検が重要です。ここでは、主な日常のメンテナンス作業をご紹介します:

最適な性能を維持し、損傷を防ぐために、レーザーカッターのレンズを毎日、特に使用前と使用後に点検し、清掃してください。ミラーが適切に配置され、レーザービームの焦点と強度が維持されていることを確認し、清掃する。ボルト、ネジ、電気接続の緩みなど、機械に損傷や摩耗がないか点検し、すべての安全カバーがしっかりと固定されていることを確認してください。非常停止ボタン、インターロック、安全ガードが正しく機能していることを確認する。

補助ガスおよび切断ガスの作動圧力を点検し、クーラントレベルを点検して、冷却水システムが正常に機能していることを確認する。スイッチ、ボタン、ライトなど、すべての電気部品が正しく動作していることを確認し、配線に摩耗や損傷の兆候がないかを点検する。各軸の全可動範囲をジョグして滑らかな動きを確認し、バックラッシュや過度の遊びがないことを確認する。

ハニカムベッド、パネル、その他の部品を含め、定期的に機械を清掃する。スラグの引き出しやビンをすべて空にし、作業面のゴミやくずを取り除く。エア・アシスト・ノズルがきれいで正しく機能していることを確認し、ゴミの堆積を防ぎ、エアフローを維持する。水回路、空気回路、レーザー真空ポンプのオイルレベルが正常であることを確認する。

X、Y、Z軸のゼロ点が正常であること、リミットスイッチとロックの取り付けネジがしっかりしていることを確認する。冷却水の圧力が必要なレベルに維持されていること、冷却水の温度がメーカーの指定通りであることを確認する。これらの日常点検を行うことで、レーザー切断機が安全かつ効率的に稼働し、その精度と寿命を維持することができる。

レーザー切断機の冷却システムは、機械の使用状況や使用環境に応じて、毎週または毎月点検する必要があります。定期的な点検は、最適な性能を維持し、オーバーヒートによる潜在的な損傷を防ぐために非常に重要です。これらの点検では、クーラント・ライン、接続部、リザーバに漏れ、腐食、損傷がないかを確認します。さらに、クーラントレベルが適切であるこ とを確認し、必要に応じて推奨クーラントを補充 してください。クーリングシステムを定期的に清掃し、ゴミや汚染物質を取り除くことも不可欠です。これらのメンテナンス方法を守ることで、レーザー切断機の効率と寿命を確保することができます。

レーザー切断機の定期的な清掃は、その性能、効率、寿命を大幅に向上させるいくつかの理由から不可欠です。まず、マシンの切断精度と切断品質に悪影響を与えるほこり、ごみ、汚染物質の蓄積を排除することで、性能の低下を防ぎます。レンズ、ミラー、ノズルが清潔に保たれていれば、レーザービームを効果的に集光、照射することができ、高品質の切断が保証される。

さらに、日常的な清掃は、ダウンタイムを減らし、予期せぬ故障を防ぐ上で重要な役割を果たす。清掃中に些細な問題を特定し対処することで、オペレーターは、生産遅れにつながるような重大な問題を回避することができる。このプロアクティブ・メンテナンス戦略により、機械はスムーズかつ効率的に稼動し続ける。

さらに、定期的なクリーニングはレーザー切断機の寿命を延ばします。汚染物質は、重要な部品の過熱や摩耗を引き起こし、早期故障につながります。機械を清潔に保つことで、不必要な消耗を防ぎ、より長い期間最適に機能させることができます。

安全性は、定期的な清掃のもうひとつの重要な側面である。清潔な機械は、すべての構成部品が正しく機能し、障害物がないことを確認することで、事故のリスクを最小限に抑えます。さらに、よく整備された機械は、より効率的に稼動し、生産性と生産品質の向上に貢献する。

まとめると、定期的なクリーニングの重要性は、切断品質の維持、ダウンタイムの短縮、機械寿命の延長、安全性と効率の向上にあり、レーザー切断機の包括的なメンテナンス・チェックリストの重要な一部となっている。

レーザー切断機の安全性を確保するためには、個人保護対策、日常的なメンテナンス、安全機能、およびオペレーターのトレーニングを組み合わせて実施することが不可欠です。まず、すべてのオペレーターに、レーザー保護メガネ、ヒュームフィルター用マスク、耐熱手袋など、適切な個人用保護具(PPE)を装備することから始めます。機械の定期的なメンテナンスは非常に重要である。オーバーヒートを防ぐために冷却システムを定期的に点検し、すべてのコンポーネントが適切に機能していることを確認する。

レーザービームを封じ込めるために機械を完全に囲い、安全バリアが作動していないときは作動しないように安全インターロックを使用するなどの安全機能を導入する。有害な排出物を管理するために、効率的な排煙システムが設置されていることを確認する。

レーザー切断に安全な材料のみを使用し、作業場には可燃物を置かない。安全な操作と緊急時のプロトコルを詳述した標準操作手順(SOP)を確立し、これらのガイドラインと潜在的な危険について、すべてのオペレーターに徹底したトレーニングを提供する。機器を定期的に点検し、フィルターをメンテナンスすることで、機械を最適な作動状態に保つことができる。これらの実践に従うことで、レーザー切断作業の安全性を大幅に高めることができます。

記録管理は、いくつかの重要な理由から、レーザー切断機のメンテナンスにとって極めて重要である。第一に、オペレーターが機械のメンテナンス履歴を追跡し、完了した作業、交換した部品、サービスの日付を記録することができる。この情報は、問題のパターンと潜在的な原因を特定するのに役立ち、より効果的なトラブルシューティングと予防保守を促進する。

さらに、徹底した記録を維持することで、メーカーが推奨するメンテナンス・スケジュールの遵守が保証される。これらのスケジュールを一貫して守ることは、機械の性能と寿命を最大化するために不可欠である。正確な記録を保持することにより、オペレーターは、故障に至る前に潜在的な問題に対処することで、ダウンタイムと関連する修理費用を削減することもでき、その結果、高価な修理の必要性を最小限に抑えることができる。

さらに、詳細なメンテナンス・ログは、メンテナンス・スケジュールの最適化に役立つ。オペレータは、過去のメンテナンス活動を確認することで、各作業の頻度と必要性を判断し、効率的かつ効果的なメンテナンスを行うことができる。点検と修理の正確な記録は、機械が安全な作業状態にあることを確認し、事故のリスクを低減する。

最後に、適切な文書化は、長期にわたって機械の価値を維持するのに役立つ。詳細なメンテナンス記録があるメンテナンスの行き届いたレーザー切断機は、信頼性が高く、残存価値が高いため、現在のオペレーターと将来の買い手の両方に利益をもたらす。まとめると、レーザー切断機の最適な性能、寿命、安全性を確保し、ダウンタイムとメンテナンスコストを削減するためには、こまめな記録管理が不可欠である。

レーザー切断機の日常点検と清掃の手順には、次のような点が含まれる:

レーザーの日常メンテナンス:

レーザーの作動ガスと切断ガスのシリンダーを点検し、冷却水の圧力が3.5~5バールに維持されていることを確認し、冷却水の温度が選択したレーザーの要件を満たしていることを確認し、レーザー真空ポンプの油面を点検し、レーザーの油、水、ガスライン、真空ポンプ、共振器の空気圧部品、パイプの継ぎ目に漏れがないことを確認する。

レンズのクリーニング:

レーザー切断機のレンズ、特に集光レンズと反射レンズについては、毎日の使用後に集光レンズを清掃し、反射レンズとレーザービームコンバイナーレンズを少なくとも週に1回清掃することをお勧めします。

正しい洗浄方法には、ブロアーバルーンで元の部品から表面の微粒子を吹き飛ばすこと、分析的に純粋なアセトンでレンズを優しく洗浄すること、アセトンですべての汚れを除去できない場合は、洗浄に酢を使用することなどが含まれます。汚染物質やレンズの損傷を除去できない場合は、レンズを交換することが最適な性能を回復する唯一の方法です。

マシンの他の部分の検査:

機械を始動させる前に、ベッド全体を入念に点検し、レンズの清浄度をチェックし、レーザー切断機の同軸デバッグを行い、冷却装置の状態をチェックすることも必要である。

さらに、毎日の作業終了後、エアコンプレッサーのガス貯蔵タンクの底にあるドレンバルブを開いて排水し、排水後にドレンバルブを閉じ、シャットダウン手順に従って機械を停止し、その後、機械全体の電源をオフにする必要があります。

ガイドレールとリニア軸のクリーニング:

ガイドレールとリニア軸の清掃は、半月に一度、機械の電源を切った状態で行うことを推奨する。

レーザー切断機のトラックとガイドレールを適切にメンテナンスし、その直線性と垂直性を確保するには、以下の手順と注意事項に従う必要がある:

定期検査:

まず、工作機械のX軸、Y軸、Z軸が原点に戻るかどうか、スチールベルトに張力がかかっているかどうかを定期的にチェックすることが不可欠です。これにより、真直度や垂直度の狂いの原因となる問題を迅速に発見し、解決することができる。

プロの道具を使う:

ガイドレールの真直度誤差検出には、光学式コリメータを使用することで、ガイドレールの垂直面および水平面の真直度誤差を検出することができる。この方法は精度が高いが、設定や調整が複雑なので、専門の測定担当者に操作してもらうのが望ましい。

さらに、ガイドレールの取り付け位置、平行度、垂直度などのパラメータを調整するために、調整ネジ、マグネットアジャスター、レーザー測定器などのツールを使用することができる。

校正プロセス:

リニアガイドレールの角度を調整する場合、調整後のガイドレールは、調整後のガイドレールとベースガイドレールの間の最小二乗誤差が最小になるように整流されたガイドレールを基準とすべきである。

校正プロセスでは、ガイドレールの実際のパラメータを測定し、その後の正確な調整のために記録する必要があります。

メンテナンスとデバッグ:

点検の過程で軌道の真直度やマシンの垂直度に異常が見つかった場合は、適時メンテナンスとデバッグを行う必要がある。

複数の測定方法を包括的に使用:

総合的な真直度特性を得るには、スイスRAYTEC社のレーザーコリメーターのような高い測定分解能を持つ装置を使用することができます。X方向とY方向のオフセットを同時に捉えることができます。

レーザー切断機の冷却システムと水槽を管理するためのベストプラクティスには、以下の点が含まれる:

定期的に水タンクを清掃し、循環水を交換する:

レーザー切断機の正常な作動を維持し、耐用年数を延ばすためには、定期的に水タンクを清掃し、循環水を交換する必要がある。

具体的な作業としては、電源を切り、吸水管を抜き、レーザー管内の水を自動的に水槽に流し、水槽を開けて水ポンプを取り出し、水ポンプの汚れを落とし、水槽洗浄後に循環水を入れ替える。

二重温度制御システムのクローズドループ冷却システムを使用する:

の最適なパフォーマンスを維持する。 ファイバーレーザー切断機また、二重温度制御システムによるクローズドループ冷却システムを採用することができ、ファイバーレーザー切断機の冷却に優れた性能を発揮する。

冷却システムのイオン交換カラムに注意を払う:

長期使用中は、冷却システムの効果的な作動を確保するため、冷却システム内のイオン交換カラムの状態を常に観察する必要があります。

冬のメンテナンス

強い寒波やレーザー切断機の長期不使用の場合、厳しい寒冷環境でも装置が最適な性能を発揮できるよう、冷却システムの過電流コンポーネントに注意を払う必要があります。

冷却水を空にする:

レーザー切断機を停止する前に、水の凍結による問題を避けるために、ウォーターチラーで冷却水を積極的に空にする必要があります。

レーザー切断機のレーザーヘッドとレンズをメンテナンスする方法とサイクルには、主に以下の点が含まれる:

ファイバーヘッドの取り付け方法:

清潔な環境で使用し、ファイバーヘッドをカッティングヘッドに水平に取り付け、ホコリが舞い上がらないようにロックする。正しい取り付け方法は、レンズの老化を遅らせ、レンズの摩耗を最小限に抑えることができます。

毎日使用する前にチェックすること:

レーザーの正常な出力と切断精度を保証するために、レーザーがノズルの中心から放出されているかどうかを確認します。

メンテナンスのサイクル:

光学レンズの清潔さと良好な作動状態を維持するため、レンズは毎日クリーニングする必要があります。

また、冷却水の交換や水タンクの清掃は、半年に1回、あるいは長期間使用していない機器の交換前に行うことを推奨する。

夏のような特別な季節のレーザー切断機のための特別なメンテナンス対策は、主に以下の点を含みます:

クーリング・システムの点検と整備:

夏の気温上昇により、レーザー切断機の冷却システムの作動圧力が上昇します。暑さが到来する前に冷却装置の内圧をチェックし、具体的なパラメーターについては装置メーカーに相談することをお勧めします。

さらに、夏場にレーザーが結露しないよう、チラーを定期的に点検・メンテナンスする必要がある。

普通の蒸留水か純水を使う:

夏場は気温が高くなるため、冷却水の劣化速度も速くなるので、通常の蒸留水や純水を使用し、レーザー内部や配管に付着したスケールがレーザー出力に影響を与えないよう、定期的にスケールを洗浄することをお勧めします。

冷却水を交換して清掃する:

冷却システムを清潔で効率的に保つため、特に夏場は定期的に水槽のスケールを掃除し、水とフィルターを交換することをお勧めします。

レーザーの結露を防ぐ:

レーザー切断機の核心部品であるレーザーの結露を防ぐため、チラーの水温を28℃に設定し、レーザーが置かれる独立した空間環境を35℃以下、環境湿度を60℃以下にすることができる。