レーザー切断がこれほど多用途なのはなぜか?この記事では、融解切断、気化切断、破壊制御切断、酸化溶融切断という4つの主要なレーザー切断方法について説明する。各手法のユニークな利点と用途を理解することで、読者は特定の材料と切断要件に最適なアプローチを決定することができる。これらの技術が、どのように原材料を精密かつ効率的に加工するのかを学ぶことができる。

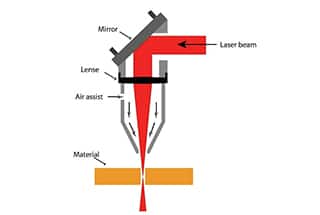

レーザー切断は、卓越したエネルギー集中と密度制御を提供する精密非接触加工法です。この高度な技術では、高度に集光されたレーザービームを使用し、強力で高エネルギー密度の光スポットを作り出し、驚くべき精度で材料を蒸発、溶解、または焼き切ることができます。

レーザー切断工程は、金属加工において以下のような数多くの利点を提供する:

レーザー切断技術は、主に4つの異なる切断方法を利用し、多様な材料や用途の要件に対応する:

それぞれの方法は独自の利点を提供し、材料の種類、厚さ、希望するエッジ品質、生産要件などの要因に基づいて選択される。これらの切断方法の多用途性により、レーザー技術は、現代の製造環境における幅広い金属加工の課題を効果的に処理することができます。

レーザー溶融切断は、集光レーザービームを利用して被加工材を部分的に溶融させる精密な熱加工である。溶融した材料は、高圧不活性ガス流によって切り口から排出される。このプロセスは、材料除去がもっぱら液体状態で行われることから、"フュージョン・カッティング "と呼ばれている。

レーザービームは、高純度の不活性切断ガス(通常は窒素またはアルゴン)と連動して動作する。このガスは主に2つの機能を果たします:切断領域から溶融材料を排出し、酸化を防ぐ保護雰囲気を提供します。重要なことは、ガスは切断反応そのものには関与しないということです。

レーザー気化切断と比較して、融解切断はより高い切断速度を達成する。この効率は、気化に比べて溶融に必要なエネルギーが低いことに起因する。しかし、融解切断では、レーザーエネルギーの一部のみが材料に吸収され、溶融表面で反射が起こることは注目に値する。

融解切断における切断速度は、いくつかの要因に影響される:

ある出力しきい値以下で運転する場合、制限要因は次のようになる:

レーザー溶融切断は、鋼やチタンなどの反応性金属に非酸化切断を施すのに特に有利である。これは、不活性ガスを使用し、気化しきい値以下の出力密度で動作することによって達成される。鋼の場合、フュージョン切断の典型的な出力密度範囲は104 W/cm²と105 W/cm²。

これらのパラメータを理解することで、工業用途における速度、品質、材料の制約のバランスをとりながら、切断プロセスを最適化することができる。

レーザー気化切断では、材料の表面温度は急速に沸点まで上昇し、熱伝導によって誘導される一般的な融解段階を回避する。このプロセスにより、材料は部分的に気化し、残りの材料は切り口を通る高速の補助ガス流によって排出される。この技術では、通常108W/cmを超える非常に高いレーザー出力密度が要求される。2正確な要件は、材料特性、切断深さ、ビームの焦点位置によって異なる。

加工効率を維持し、切り口壁での蒸気の再凝結を防ぐには、材料の厚さがレーザービームの直径を超えてはならない。この制約により、気化切断の適用は、比較的薄い材料や、溶融相を伴わない精密切断が重要なシナリオに限定される。

気化切断は、溶融材料を避ける必要がある産業、特に鉄系合金の小規模で高精度な切断にニッチな用途を見出している。しかし、木材や特定のセラミックのように、明確な溶融相を持たない材料では、その使用は限られている。皮肉なことに、これらの材料は蒸気の再凝縮の問題を起こしにくいが、広いカーフを必要とすることが多く、この技術には適していない。

レーザー気化切断におけるビーム集束の最適化は、材料の厚さとビーム品質の間の複雑な相互作用である。レーザー出力と材料の気化熱は加工に影響を与えるが、最適な焦点位置への影響は二の次である。臨界値以下の板厚では、最大切断速度は材料の気化温度と逆の関係を示す。この関係は、プロセスの最適化における材料選択とレーザーパラメーターの重要性を強調している。

ある種の薄い板では、達成可能な最大切断速度は、レーザーの気化能力ではなく、アシストガスの噴射速度によって制限されることは注目に値する。この現象は、レーザーパラメーターと補助システムの両方が切断性能を決定する上で重要な役割を果たすという、プロセスの多面的な性質を浮き彫りにしている。

レーザービーム加熱による破壊制御切断は、熱による損傷を受けやすい脆性材料用に特別に設計された、洗練された高速かつ正確に制御可能な切断方法です。この高度な技術は、レーザーエネルギーのユニークな特性を活用し、材料の完全性を損なうことなく、きれいで正確な切断を実現します。

このプロセスは基本的に、熱応力を戦略的に加えることに依存している。高出力のレーザービームを集光し、脆性材料の局所的な領域(通常は直径数マイクロメートル)を加熱する。この強力で集中的な熱により、加熱領域と周囲の低温材料との間に急勾配の熱勾配が生じます。その結果生じる熱膨張の差によって、その部分に大きな機械的応力が発生し、最終的に材料の破壊が制御されます。

この方法の有効性の鍵は、注意深くバランスの取れた加熱勾配を維持することにある。パワー密度、パルス持続時間、ビームプロファイルなどのレーザーパラメーターを正確に制御することにより、オペレーターは応力場を操作して、あらかじめ決められた経路に沿って亀裂の進展を誘導することができる。このレベルの制御により、従来の切断方法では困難または不可能であった複雑な曲線パターンを含め、事実上あらゆる希望する方向への切断が可能になる。

破壊制御切断の主な利点のひとつは、周囲への熱損傷を最小限に抑えながら、熱に弱い材料を加工できることである。このため、エレクトロニクス、光学、航空宇宙産業で使用される先端セラミック、ガラス、半導体、その他の脆性材料の切断に特に価値があります。さらに、このプロセスの非接触性により、工具の摩耗がなくなり、非常に滑らかなカットエッジが得られるため、多くの場合、後処理が不要になります。

酸化溶融切断は、レーザー火炎切断としても知られ、不活性ガスの代わりに反応性ガス(通常は酸素)を利用するレーザー切断の一種である。このプロセスでは、レーザービームの照射下で材料に点火し、酸素との化学反応を開始する。この発熱反応により追加の熱源が生成され、材料の温度がさらに上昇し、切断効率が向上する。

融解切断と比較すると、酸化溶融切断は構造用鋼の同等の厚さに対してより高い切断速度を達成する。しかし、この高速化の代償として、切断品質が低下します。このプロセスでは一般的に

このような特性から、レーザーフレーム切断は、熱損傷やコーナー焼けのリスクが大きいため、精密部品の加工や鋭利なコーナーの加工には不向きである。これらの影響を軽減するために、入熱を制限するパルスレーザーモードを採用することができる。切断速度は主にレーザー出力によって決まり、一般に出力が高いほど高速加工が可能になる。

与えられたレーザー出力に対して、プロセスは2つの重要な要因によって制限される:

レーザーフレーム切断を最適化するには、材料特性、希望する切断品質、生産要件を慎重に考慮する必要があります。高度なプロセス制御システムとリアルタイムのモニタリングは、切断速度を最大化しながら一貫した切断品質を維持するのに役立ちます。

レーザー切断技術は金属加工に革命をもたらし、様々な素材や厚みに対して精度、スピード、多用途性を提供している。融解切断、火炎切断、遠隔切断、昇華切断の4つの主要な方法は、それぞれ現代の製造業においてユニークな利点と用途を示します。最適な切断方法を選択する場合、加工業者は以下のような複数の要素を慎重に考慮する必要があります:

特定のプロジェクト要件に切断方法を適合させることで、メーカーは効率を最大化し、材料の無駄を最小限に抑え、優れた結果を得ることができる。レーザー技術が進歩し続けるにつれ、切断速度、精度、ますます複雑化する材料や形状の加工能力において、さらなる革新が期待できる。金属加工業界で競争力を維持するためには、これらの開発とその実用化について常に情報を得ることが重要です。