レーザー切断の品質にどのような要因が影響するのか不思議に思ったことはありませんか?このブログ記事では、レーザーと材料の相互作用の複雑さを掘り下げ、ビーム特性、出力、速度、その他の変数が切断結果にどのように影響するかを探ります。レーザー切断工程を最適化し、優れた結果を達成するための、業界の専門家による実践的な洞察をご覧ください。

レーザー切断のプロセスは、光エネルギーの力を利用し、それを強い熱に変換して、材料を正確に溶かしたり蒸発させたりする。

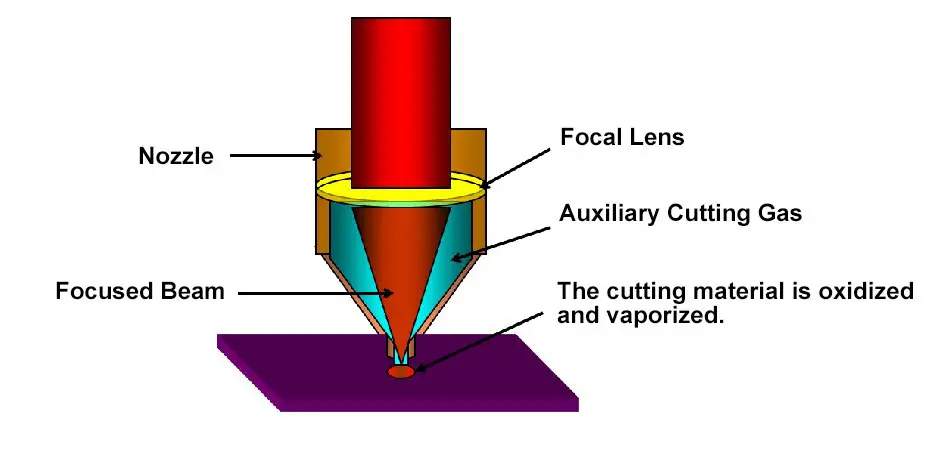

レーザー発振器は、高エネルギー密度のビームを生成し、それを特殊なレンズを通して集光し、非常に集中したエネルギー源を作り出します。この集光ビームはノズルの中心を通り、同時にレーザー経路と同軸に補助切断ガスを放出する。レーザービームと切断ガスの相乗作用により、ターゲット材料は急速に加熱、酸化、気化され、驚くべき精度で目的の切断効果が得られます。

レーザー切断の基本原理は、レーザーと材料との複雑な相互作用にある。この相互作用には、微視的量子プロセスと巨視的現象の両方が含まれる。この相互作用には、材料のレーザーエネルギーの吸収、反射、屈折、透過、および材料内でのエネルギー変換が含まれる。材料の状態と周囲の大気の組成も、このプロセスにおいて重要な役割を果たす。

これらの巨視的現象は、材料表面に対するビームの組織効果などの要因と相まって、レーザー切断品質管理の複雑な性質の一因となっている。これらの要素の多面的な相互作用により、切断プロセスの正確な校正と最適化が必要となります。

レーザー切断の品質には、いくつかの重要なパラメータが影響する。これには、加工する材料の特性、レーザービームの特性(波長やモードなど)、レーザー出力、切断速度、ノズルの種類と開口部、ノズルのスタンドオフ高さ、焦点位置、補助ガスの種類と圧力などが含まれる。特定の用途や材料に最適な切断結果を得るためには、これらの各要因を注意深く制御・調整する必要がある。

レーザー切断の幅は、ビームモードと焦点スポット径と密接な関係がある。レーザ照射のパワーとエネルギー密度はレーザスポット径に関係するため、レーザ切断で大きなパワーとエネルギー密度を得るためには、スポット径が小さいことが望ましい。スポット径の大きさは、発振器から出力されるレーザビームの径と発散角、集光レンズの焦点距離によって決まる。

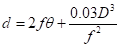

レーザー切断で一般的に使用されるZnSe平凸集光レンズの場合、スポット径(d)、焦点距離(ƒ)、発散角(θ)、入射レーザービームの直径(D)の関係は、以下の式で計算できる:

(1.1)

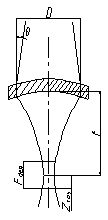

上式からわかるように、レーザ光の発散角が小さいほどスポット径が小さくなり、切断効果が向上する。レンズの焦点距離(ƒ)を小さくすることは、スポット径を小さくするのに有効ですが、焦点深度が短くなり、厚板を切断する際に上下の切り込み幅を同じにすることが難しくなり、切断の質に影響します。

同時に、レンズの焦点距離を短くすると、レンズとワークの距離も短くなります。切断中、スラグがレンズ表面に飛散し、正常な切断作業とレンズの寿命に影響を与える可能性があります。

短焦点レンズは出力密度が高いが焦点深度が浅く、レンズとワークの間隔が一定であれば薄板の高速切断に適している。一方、長焦点レンズは、パワー密度は低いが焦点深度が大きく、厚板の切断に適している。

一般的に、焦点距離が短いほど、焦点スポットは小さく、焦点深度は浅くなり、逆に焦点距離が長いほど、焦点スポットは大きく、焦点深度は深くなります。例えば、レンズの焦点距離が2倍になると、焦点の大きさも2倍(Yから2Y)になり、焦点深度は4倍(Xから4X)になります。

図.1 フォーカスレンズの焦点

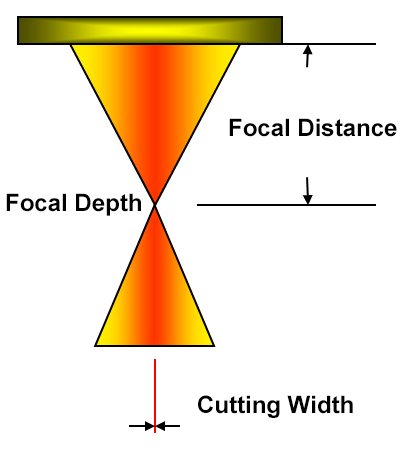

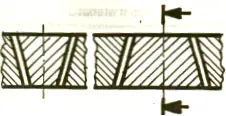

レーザービームのパターンは集光能力に関連しており、機械工具の切れ味に似ている。最も低次のモードはTEM00で、スポット内のエネルギーはガウス状に分布する。このモードは、直径数ミクロンといった理論上の最小サイズにビームを集光することが可能で、その結果、エネルギー密度が高濃度になる。図にレーザーモードを示す。

対照的に、高次またはマルチモードビームは、エネルギー分布がより広範囲に及ぶため、エネルギー密度が低くても集光スポットが大きくなります。このタイプのビームを切断に使用するのは、鈍いナイフで切断するようなものです。

図.2 ビームエネルギー分布パターン

レーザー切断の品質は、ビームのモードに直接関係する。モードが低いほど、スポットサイズは小さくなり、パワー密度とエネルギー密度が高くなり、切断性能が向上します。

例えば、低炭素鋼を切断する場合、TEM00モードビームはTEM01モードビームに比べて10%を高速で切断し、より低い粗さ(10μm低いRz)の表面を生成する。最適な切断パラメータでは、切断面の粗さは0.8μmまで低くなります。

したがって 金属切断TEM00モードレーザーは、より速い切断速度と優れた切断品質を達成するためにしばしば使用される。

サイズ レーザー出力 は、切断できる鋼板の厚さに直接影響する。エネルギーが高ければ高いほど、切断できる厚みは厚くなる。

さらに、加工物の寸法精度、切断幅、切断面の粗さ、熱影響部の幅にも影響する。

レーザーの出力密度(P0、単位:W/cm²)とエネルギー密度(E0、単位:J/cm²)は、レーザーの照射中に被加工物に照射されます。 レーザー切断工程 はレーザー切断工程に大きな影響を与える。

レーザーの出力密度が増加すると、粗さは減少します。しかし、パワー密度(P0)がある値(約3×106W/cm²)に達すると、粗さ(Rz)の値は減少しなくなる。

レーザーの出力が大きいほど、材料を厚く切断できる。しかし、同じレーザー出力でも、材料によって切断できる最大厚さは異なります。

表1に最大厚みを示す。 CO2レーザー切断 異なるレーザー出力に対する様々な金属の

表1 レーザー出力と金属の最大切断厚さ

| CO2レーザー | 最大切断厚さ /mm | ||||

|---|---|---|---|---|---|

| パワー/W | マイルド・スチール | ステンレス鋼 | アルミニウム合金 | 銅 | 真鍮 |

| 1500 | 12 | 9 | 3 | 1 | 2 |

| 1500 | 12 | - | 6 | 3 | 4 |

| 3000 | 22 | 12 | - | 5 | 5 |

| 4000 | 25 | 14 | 10 | 5 | 8 |

連続波出力のレーザー発振器では、レーザー出力のサイズとモードが切断品質に大きな影響を与える。実際には、最速の切断速度を達成したり、生産効率を高めたり、厚い材料を切断したりするために、最大出力が設定されることが多い。理論的には、出力は大きければ大きいほど良い。

しかし、レーザー発振器のコストを考慮すると、出力は切断機の最大出力に近い出力に設定すればよい。下図は、低炭素鋼板をレーザ出力不足で切断した場合の問題点を示したものである。 切れない を通過し(a)、下部に多くのスラグが発生し(b)、粗い断面ができる(c)。

図.3 低炭素鋼の切断品質に及ぼすレーザー出力の影響

切断速度は、ステンレスの切断品質を決定する上で重要な役割を果たす。 鋼板.最適な切断速度が滑らかな切断面を作り出し、底のスラグを排除する。

切断速度が速すぎると、鋼板を完全に切断することができず、下半分に火花やスラグが発生し、レンズが破損することもある。これは、切断速度が速いために単位面積当たりのエネルギーが低下し、金属が完全に溶融しないために起こる。

逆に、切断速度が遅すぎると、過度の溶融、切断シームの拡大、熱影響部の拡大、さらには被加工物の焼損を引き起こす可能性がある。これは スローカット 速度が速いと刃先にエネルギーが蓄積され、スリットが広がり、溶けた金属が素早く排出できなくなり、鋼板の底にスラグが形成される。

これらの欠陥を図4に示す。

図4 切削速度が切削品質に及ぼす影響

切断速度とレーザー出力は、被加工物の投入熱量に直接影響する。つまり、切断速度の変化による投入熱量の変化と加工品質の関係は、出力パワーの変化と加工品質の関係と同じである。

通常、加工条件を調整する場合、両方を同時に変更するのではなく、片方(出力または切断速度)のみを変更して加工品質を変更する。

ノズルの種類(形状)とノズルの高さ(ノズルの出口からワークの表面までの距離)も切断の質に影響を与える。

ガス拡散エリアを制御し、切断品質をコントロールする。

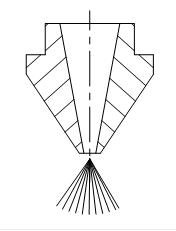

図.5 ノズルからのガス噴出

ノズルの出口穴の中心とレーザービームの同軸度は、切断品質に影響する重要な要素である。被加工物の厚みが増すほど、その影響は大きくなります。ノズルが変形したり溶けたりすると、同軸度に直接影響します。ノズルの形状や寸法精度は高い要求事項であるため、ノズルに気を配り、変形の原因となる衝突を避けることが重要です。ノズルの破損により切削条件が変化した場合は、新しいノズルに交換することをお勧めします。

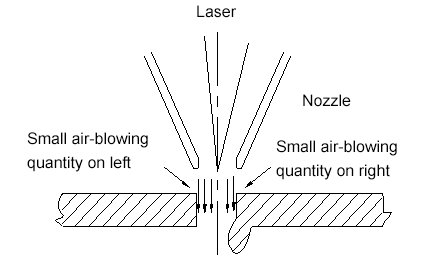

ノズルとレーザーが同軸でない場合、切断品質は次のように影響される:

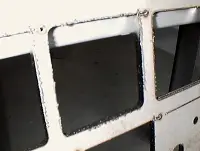

a) 切断部への影響

図に示すように、ノズルから吹き出す補助ガスにムラがあると、片側は溶け、もう片側は溶けないことがある。これは、3mm以下の薄い板を切断する場合には影響は限定的ですが、3mm以上の厚い板を切断する場合には影響が大きくなり、板が切断できなくなる可能性があります。

図6 同軸度が切断部に及ぼす影響

b) 鋭角への影響

ワークに鋭角や小角があると、過溶融の影響を受けやすくなり、厚板が切断できないことがある。

c) 穿孔への影響

穿孔は不安定で制御が難しく、特に厚板では過溶融を引き起こし、貫通状態の制御が困難になることがある。薄い板にはほとんど影響しない。

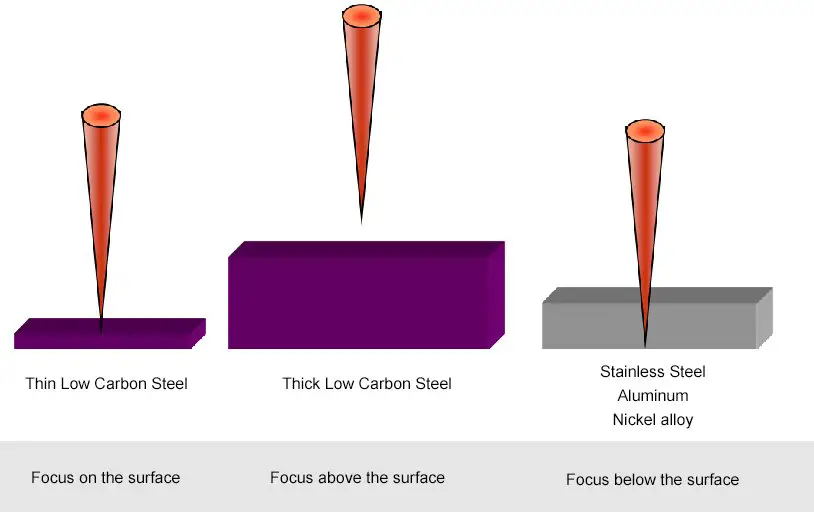

焦点位置とは、焦点位置とワークピースの表面との距離を指し、焦点位置が表面より上にある場合は正の値、下にある場合は負の値とみなされる。

図.7 焦点位置

焦点位置は、切り込みの幅、傾斜、切断面の粗さ、スラグの付着量を決定する上で重要な役割を果たす。焦点位置は加工対象物のビーム径と焦点深度に影響し、その結果、溝の形状や加工ガスと溶融金属の流れが変化する。狭いスリットを作るには、焦点スポット径(d)を最小にすることが重要で、これは4/πd^2とレンズの焦点距離に比例します。焦点深度が小さいほど、dは小さくなります。

しかし、切断によってスパッタが発生する可能性があり、レンズがワークピースに近すぎると簡単に破損してしまう。そのため、高出力レーザー切断の産業用途で広く使用されている焦点距離は、5インチ(127mm)から7.5インチ(190mm)の間であり、実際の焦点スポット径は0.1から0.4mmの間である。最適な結果を得るためには、焦点位置をコントロールすることが極めて重要である。

切断品質や切断速度などの要因を考慮し、原則的に:

フライトパス切断機で近位端と遠位端を切断する場合、光路の長さが異なるため、集束前のビームの大きさに差が生じる。

入射ビームの直径が大きいほど、焦点スポットは小さくなる。

集光前のビームサイズの変化による集光スポットサイズの変化を最小限に抑えるため、近位端と遠位端の光路を一定に保つ光路補正システムを設置することができる。

図8では、集光レンズを通過するレーザービームが示されている。

Fig.8 レンズを通過したビームの焦点位置

スポット径は以下の式で算出される:

(2)

そのうちの一人だ:

さらに、焦点深度も切断の質に影響を与える要因のひとつである。その計算式は以下の通りである:

(3)

上記の分析から、焦点位置が鋼板の中央に近いほど、スラグがない場合に切断面が滑らかになることがわかる。焦点位置の選択は、ステンレス鋼板の切断品質を決定する重要な役割を果たす。

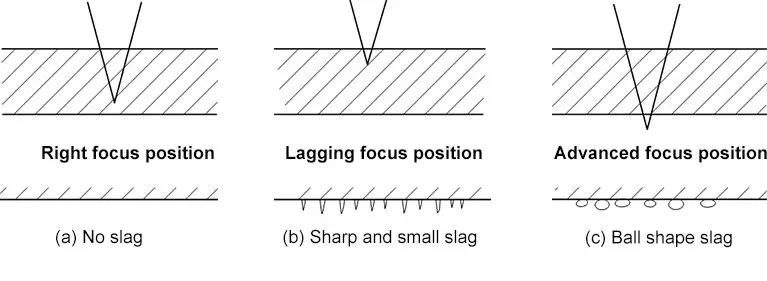

焦点位置が適切であれば、切断される材料は溶融し、エッジに沿った材料は溶融しないため、図(a)に示すように、きれいでべたつかない切断継ぎ目が得られる。

焦点の位置が遅れると、その位置で吸収されるエネルギー量は減少する。 切断材料 単位面積当たりの溶融量が減少するため、切断エネルギーが弱まり、材料が完全に溶融せず、補助ガスによって吹き飛ばされる。その結果、図(b)に示すように、部分的に溶融した材料が切断板の表面に付着し、鋭く短いスラグ・テールを形成する。

焦点位置を前進させると、平均吸収エネルギーは 切断材料 単位面積当たりの切断量が増加し、切断される材料とエッジに沿った材料の両方が溶融し、液状で流動する。この場合、一定の圧力と切断速度により、図(c)に示すように、溶融した材料は球状を形成し、材料の表面に付着する。

そのため、切断中のスラグの形状を観察しながらフォーカス位置を調整し、切断品質を確保することができる。

図9 焦点位置がスラグに与える影響

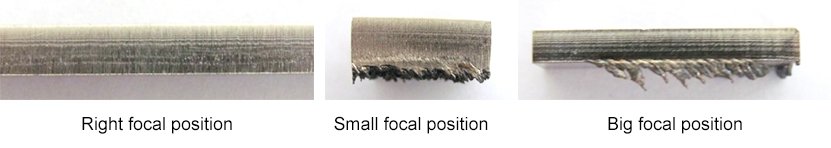

図.10 焦点位置の違いが切削品質に及ぼす影響

実際の生産現場では、レーザーカッターでステンレス板を切断する場合、焦点位置は材料の表面上または表面内で選択される。これは、切断ガスと溶融材料の流動性を高め、平滑な表面領域を拡大して切断品質を向上させるためである。焦点位置は鋼板の厚さによって異なるため、実験によって決定する必要がある。

補助ガス(種類と圧力)の選択も、切削品質を決定する上で重要な役割を果たす。ガスの種類、空気圧、ノズルの直径、幾何学的構造は、刃先の粗さとバリの形成に影響する。ガス消費量はノズル径と空気圧で決まり、低圧は0.5MPa以下、高圧は2MPa以上である。補助ガスとレーザービームの同軸排出は、集光レンズを汚れから保護し、切断領域からスラグを除去するのに役立ちます。レーザー切断に一般的に使用されるガスには、酸素、窒素、空気があり、切断材料によって必要な補助ガスが異なります。

酸素を補助ガスとして使用するのは、主に炭素鋼、ステンレス鋼、高反射材をタッピングや高速切断で切断するためと、酸化切断のためである。また レーザー切断機の用途 酸化反応によって発生する熱は、効率的な切削を可能にするが、切削面に酸化膜を形成する結果にもなる。

窒素は主にステンレス鋼板を酸化させることなく切断するのに利用される。 亜鉛メッキ板金 スラグなし

空気は主に、スラグを含まないアルミニウムや亜鉛メッキ鋼の切断、および通常の非金属の切断に使用される。

補助ガスの圧力は、使用するガスの種類、切断材料、板厚、レーザー出力の形態(連続波/パルス)によって異なります。補助ガスの圧力は、スラグの付着、切断面の品質、熱影響領域の大きさに影響します。

加工中のノズル出口の空気圧状態を下表に示す:

表2 切断プロセスと補助ガス圧力の関係

| タッピング | 板金 O2カット | 厚板カーボンO2切断 | ステンレス鋼N2切断 | アルミニウム エアカット | アクリル樹脂ネット表面カット |

|---|---|---|---|---|---|

| (MPa) | (MPa) | (MPa) | (MPa) | (MPa) | (MPa) |

| 0.02-0.05 | 0.1-0.3 | 0.05-0.1 | 0.6-1.5 | 0.6-1.0 | <0.01 |

補助ガスの種類を決める前提として、ガス圧の大きさは極めて重要な要素である。

補助ガス圧力が高すぎると、ワーク表面に渦が発生し、溶融材料を除去する気流の能力が弱まり、切断面が荒れたり、スリットが広がったりする。

補助ガス圧が低すぎると、切り込みの溶融物が吹き飛ばされず、切断物の背面にスラグが形成される。

したがって、補助ガス圧力には最適値がある。薄い材料を高速で切断する場合は、切り込みの裏側にスラグが発生するのを防ぐため、高いガス圧が必要です。逆に、材料の厚みが増したり、切断速度が遅くなったりした場合は、ガス圧を適切に下げる必要がある。

例えば ステンレス鋼レーザー切断 プレート、補助ガスの使用は、切断シームの周囲を冷却し、熱影響部を減らし、熱によるレンズの損傷を防ぐのに役立つ。

さらに、補助ガスとして窒素を使用することで、溶湯の流動性が高まる。

こちらも参照のこと:

実際の加工では 加工不良 は、不適切なプロセス・パラメーターによって引き起こされる可能性がある。

数十年にわたるレーザー切断加工の経験から、切断不良の対策をまとめておくことは、実際の生産の指針として重要である。詳細は付録を参照。

こちらも参照のこと:

| 欠陥 | 考えられる理由 | ソリューション |

|---|---|---|

底のトラクションラインはオフセットが大きい。底のバリはスラグに似ている。 | 送り速度が速すぎる レーザー出力が低い 焦点位置が高い | 送り速度を下げるレーザー出力を上げる圧力を上げる焦点位置を下げる |

底のバリはスラグと同様で、ドリップ状になっており、簡単に取り除くことができる。 | 送り速度が速すぎる | 送り速度を下げる。 |

| 空気圧が低い | 圧力を上げる | |

| ハイフォーカスポジション。 | 焦点位置を下げる | |

について 金属バリの除去が可能 ブロックとして | 高すぎる焦点位置 | 焦点位置を下げる |

底の金属バリは取り除くのが難しい。  | 送り速度が速すぎる | 送り速度を下げる。 |

| 空気圧が低い | 圧力を上げる | |

| ガスは純粋ではない | より純度の高いガスを使用する | |

| 高すぎる焦点位置 | 焦点位置を下げる | |

片側にだけバリがある。  | ノズルが中央にない; | ノズルの中心を合わせる; |

| ノズルに欠陥がある。 | ノズルを交換する。 | |

材料は上から排出される。  | パワーが低すぎる; | 切りくずがフォーカスレンズに飛び散るのを防ぐため、直ちに切断を中止する。その後、出力を上げ、送り速度を下げる。 |

| 送り速度が速すぎる。 | ||

斜面カットには2面が良く、2面が悪い。  | 偏光リフレクターが適切でなく、取り付けが正しくない。または、偏光レンズの位置に偏光リフレクターが取り付けられている。 | 偏光リフレクターのチェック |

| 偏向レンズをチェック | ||

ブループラズマは、被加工物を切断しない。 | スラグがフォーカスレンズに飛散するのを防ぐため、直ちに切断を中止する。 | |

| 処理ガス誤差(N2) | 処理ガスとしてO2を使用する。 | |

| 送り速度が速すぎる | 送り速度を下げる | |

| パワーが低すぎる; | パワーアップ | |

切断面は正確ではない。  | 空気圧が高すぎる | 圧力を下げる |

| ノズルが損傷している | ノズルを交換する | |

| ノズル径が大きすぎる | 適切なノズルを取り付ける | |

| 素材が良くない | 滑らかで均質な材料を使用する。 | |

| バリがない場合、トラクションラインは傾斜している。そのため 切開創は下の方が狭くなる。  | フィードレートが高すぎる。 | フィードレートを下げる。 |

クレーターを作る  | 空気圧が高すぎる | 圧力を下げる |

| 送り速度が低すぎる。 | 送り速度を上げる。 | |

| 焦点が高すぎる | 焦点を絞る | |

| プレートの表面は錆びている。 | より質の高い素材を使う。 | |

| ワークが過熱している。 | ||

| 素材は純粋ではない | ||

切断面は非常に粗い。  | 焦点が高すぎる | 焦点を絞る |

| 空気圧が高すぎる | 圧力を下げる | |

| 送り速度が低すぎる。 | 送り速度を上げる。 | |

| 素材が熱すぎる | 冷却材 |

| 欠陥 | 考えられる理由 | ソリューション |

|---|---|---|

しずくのような小さな普通のバリができる。 | ピントが低すぎる | フォーカスを上げる |

| フィードレートが高すぎる。 | フィードレートを下げる。 | |

両面とも長い不規則な糸状のバリが発生し、大板の表面が変色する。  | 送り速度が低すぎる。 | 送り速度を上げる。 |

| 焦点が高すぎる | 焦点を絞る | |

| 空気圧が低すぎる | 圧力を上げる | |

| 素材が熱すぎる | 冷却材 | |

刃先に長い不規則なバリがある。  | ノズルのセンターが出ない | ノズルの中心 |

| 焦点が高すぎる | 焦点を絞る | |

| 空気圧が低すぎる | 圧力を上げる | |

| 速度が低すぎる | 速度を上げる | |

| 刃先は黄色。 | 窒素には酸素の不純物が含まれている。 | 良い窒素を使う。 |

プラズマ は直線断面で作られる。  | フィードレートが高すぎる。 | 切りくずがピントレンズに飛び散るのを防ぐため、すぐにカットを中止してください。 |

| パワーが低すぎる | フィードレートを下げる。 | |

| ピントが低すぎる | パワーアップ | |

| フォーカスを上げる | ||

| ビームの広がり | フィードレートが高すぎる。 | フィードレートを下げる。 |

| パワーが低すぎる | パワーアップ | |

| ピントが低すぎる | フォーカスを上げる | |

| プラズマはコーナー付近で発生する。 | 角度の許容誤差が大きすぎる。 | 角度の許容誤差を小さくする。 |

| 変調度が高すぎる | 変調または加速を減らす。 | |

| 加速度が高すぎる | ||

| ビームは冒頭で発散する。 | 加速度が高すぎる | 加速度の低下 |

| ピントが低すぎる | フォーカスを上げる | |

| 溶けた材料は排出されなかった。 | 丸い穴を開ける | |

| 切開部はざらざらしている | ノズルが損傷している。 | ノズルを交換する |

| レンズが汚れている | レンズを清掃し、必要に応じて交換する。 | |

材料は上記から排出される。 | パワーが低すぎる | 切りくずがピントレンズに飛び散るのを防ぐため、すぐにカットを中止してください。 |

| フィードレートが高すぎる。 | パワーアップ | |

| 空気圧が高すぎる | フィードレートを下げる。 | |

| 圧力を下げる |

| 欠陥 | 考えられる理由 | ソリューション |

|---|---|---|

両面に不規則な長い糸状のバリが発生し、取り除くのが難しい。 | 焦点が高すぎる | 焦点を絞る |

| 空気圧が低すぎる | 圧力を上げる | |

| 送り速度が低すぎる。 | 送り速度を上げる。 | |

両側とも長い不規則なバリが出るが、手で取り除くことができる。 | 送り速度が低すぎる。 | 送り速度を上げる。 |

| 切開部はざらざらしている | ノズル径が大きすぎる。 | 適切なノズルを取り付ける。 |

| ノズルが損傷している。 | ノズルを交換する | |

| 空気圧が高すぎる | 圧力を下げる | |

通常の小さなバリは取り除くのが難しい。  | ピントが低すぎる | フォーカスを上げる |

| フィードレートが高すぎる。 | フィードレートを下げる。 | |

| プラズマは直線断面で生成される。 | フィードレートが高すぎる。 | フィードレートを下げる。 |

| ピントが低すぎる | フォーカスを上げる | |

| ビームの広がり | フィードレートが高すぎる。 | フィードレートを下げる。 |

| プラズマはコーナー付近で発生する。 | 角度の許容誤差が大きすぎる。 | 角度公差を小さくする。 |

| 変調度が高すぎる | 変調または加速を減らす。 | |

| 加速度が高すぎる | ||

| ビームは冒頭で発散する。 | アプローチ速度が速すぎる | アプローチ速度の低下 |

| ピントが低すぎる | フォーカスを上げる | |

| 切開部はざらざらしている | ノズルが損傷している。 | ノズルを交換する |

材料は上記から排出される。 | パワーが低すぎる | 切りくずがピントレンズに飛び散るのを防ぐため、すぐにカットを中止してください。 |

| フィードレートが高すぎる。 | パワーアップ | |

| フィードレートを下げる。 |

| 欠陥 | 考えられる理由 | ソリューション |

|---|---|---|

| 速すぎるスピード | スピードを落とす |

| ピントが低すぎる | パワーアップ | |

| パワーが低すぎる | ||

| センターは正しくない | 検査センター |

| ノズルの穴が滑らかで丸くない。 | ノズルの状態を確認する | |

| 光路がまっすぐでない | 光路のチェック | |

| ピントが低すぎる | ピントを0.1~0.2mmずつ上げていく。 |

| 低い窒素圧力 | 窒素圧力を上げる |

| 焦点が高すぎる | フォーカスを0.1~0.2mmずつ下げる。 |

| 切削速度が速すぎる | 切削速度は毎回50~200mm/minずつ低下する。 |

| ピントが低すぎる | フォーカスは毎回0.1~0.2mmずつ上がっていく。 |

| 窒素は純粋ではない | 窒素の純度をチェックする。 |

| エアパイプの中には酸素か空気がある。 | エアパイプを清掃する時間を長くする。 | |

| ガス経路のチェック(漏れがないこと) |

| 欠陥 | 考えられる理由 | ソリューション |

|---|---|---|

| レンズの中心がおかしい。 | レンズセンターのチェック |

| ノズルの穴が塞がっているか、丸くない。 | ノズルの状態をチェック | |

| 光路がまっすぐでない | 光路を確認し、もう一度的に当てる。 | |

| 行の長さや導入部の長さが間違っている。 | 導入の方法と導入の長さを修正する。 |

| 直線的な間違い | ラインタイプを確認する | |

| 穿孔時間が長すぎる。 | 穿孔時間は2秒以下。 | |

| カットに熱が入りすぎる。 | デューティサイクルを毎回2-3%ずつ下げる。 | |

| 圧力が高すぎる | 圧力を0.1 barずつ下げる。 |

| 焦点が高すぎる | パワーを下げる | |

| パワーが高すぎる | レンズのピントを確認する。 | |

| 素材が良くない | ||

| 低電力 | パワーアップ |

| 高速 | スピードを落とす | |

| 低圧 | 圧力を上げる | |

| スピードが速すぎる | スピードを落とす |

| 低電力 | デューティ・サイクルを毎回5-10%ずつ増加させる。 | |

| 圧力が低すぎる | 毎回100Wの電力を加える。 | |

| 0.1~0.2barずつ徐々に圧力を上げる。 | ||

| 局所的な暑さ | カット順の変更 |

| 材料問題 | 素材を変更する | |

| 圧力が高すぎる | 毎回0.1~0.2barずつ圧力を下げる。 |

| スピードが速すぎる | スピードを落とす | |

| ピントが低すぎる | 1ステップにつき0.1~0.2mm、フォーカスを上げる。 |

| 圧力が低すぎる | 1ステップにつき0.1~0.2バールずつ圧力を上げる。 |