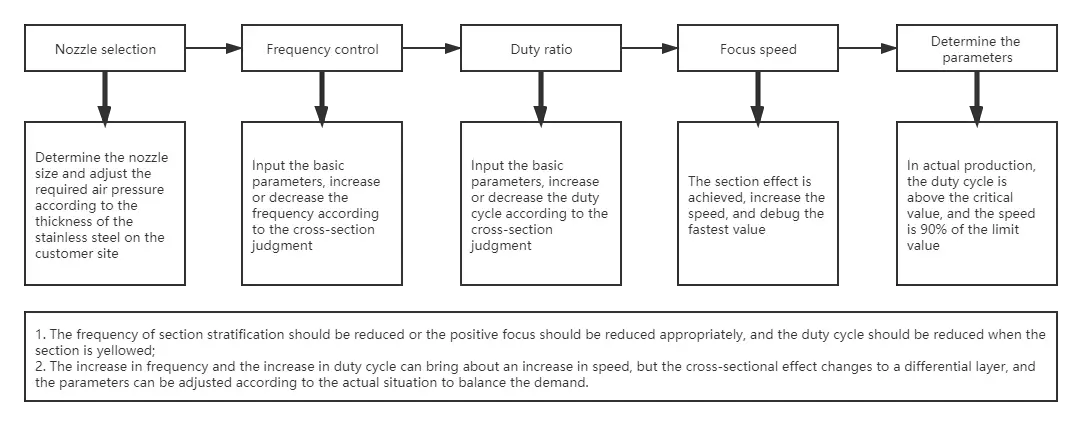

レーザーを使用して厚いステンレス鋼板の正確な切断を達成する方法を疑問に思ったことはありませんか?この記事では、レーザー切断のパフォーマンスを最適化するために必要不可欠なデバッグ方法とスキルについて掘り下げます。適切なノズルの選択と周波数の調整から、デューティ比と焦点の微調整まで、切断の品質と効率を高める重要なテクニックを学びます。完璧なレーザー切断の秘密を解き明かし、専門家のヒントで金属加工プロジェクトを向上させましょう。

ステンレス鋼板は、様々な業界のユーザーに人気のある材料です。ステンレス鋼板を使用して製造された製品は、優れた性能を発揮し、比較的長い耐用年数を持っています。そのため、機械製造、建設工学、厨房用品製造、鉄道車両などの産業で広く使用されている。

現在、ほとんどのメーカーは レーザー切断 ステンレス鋼板に関しては。しかし、高品質のステンレス厚板を切断するには、それなりの技術が必要だ。

ノズルの直径は、切り込みへの気流の形状、ガス拡散の面積、ガス流量を決定する。これらの要因は、溶融材料の除去と切断プロセスの安定性の両方に影響を与える可能性があります。

切り込みへの気流を大きくすれば、より高速になり、気流内でのワークピースの適切な位置決めと組み合わせれば、溶融材料を除去するジェットの能力を高めることができる。

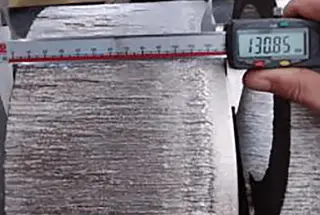

厚いステンレス鋼の場合は、ノズルの直径 を大きくし、空気圧を高めに設定することを推奨 する。正常な断面切断を達成するためには、圧力と流量のバランスがとれていることが重要である。

注:固定流量と異なるノズルサイズにおける空気圧

厚いステンレス鋼を切断する場合は、必要な圧力を維持し、正常な断面効果を得るために、より大きなノズルサイズを使用し、より大きな比例バルブ設定と流量を使用する必要があります。

切断効果を確実にし、ノズルを損傷から守るために、切断工程の前に同軸テストが必要です。これは、ノズルとレーザー出力ビームのアライメントをテストし、それらが同軸であることを確認するものです。

ここに推奨されるテスト方法がある: ノズルの出口端面に透明な紙をテープで貼り、ノズルを調整する。 レーザー出力 同時に、ミラーキャビティ・ハンドルの調整ネジを調整し、透明テープ紙のレーザーパンチ穴とノズルの中心が一致するまで調整する。

ステンレス鋼の切断における周波数変化の影響 鋼板周波数が500Hzから200Hzに下がると、切断断面が細かくなり、積層が徐々に改善される。しかし、周波数が100Hzに設定された場合、材料を切断することができず、反青色光になる。

周波数を変えることで、切断に最適な周波数範囲を特定することができる。

最良の切断断面を確保するためには、パルス数と1パルスのエネルギーを完全に一致させることが不可欠である。

| 頻度 | 500 HZ | 400 HZ | 300 HZ | 200 HZ |

| デューティ比 | 55% | 55% | 55% | 55% |

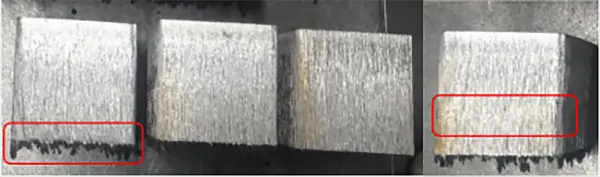

いつ ステンレス鋼の切断 プレートでは、デューティ比を適切に調整することが極めて重要です。デューティ比53%が限界値とされている。これ以上デューティー比を下げると、下面に切り残しや断面が荒れたり、剥離が生じたりする可能性がある。一方、デューティ比を60%まで上げると、切断面が黄色くなることがある。

| 頻度 | 200 HZ | 200 HZ | 200 HZ | 200 HZ |

| デューティ比 | 52% | 53% | 55% | 60% |

厚さ、素材、カットの質は、選択した焦点によって異なる。

切断する材料や厚さに応じて焦点を調整する必要がある。

最適な切断フォーカスを素早く決定するには、切断前に実際のゼロフォーカスを測定し、切断プロセス・パラメーターのみを参照することをお勧めします。

| 頻度 | 200 HZ | 200 HZ | 200 HZ | 200 HZ |

| デューティ比 | 52% | 53% | 55% | 60% |

注:上記の方法はパラメーターのデバッグ用ですが、具体的な値はレーザーの出力と板厚に基づいて決定する必要があります。