レーザーはどのようにして固体金属を精密な形状や複雑なデザインに変えるのでしょうか?この記事では、レーザによる穴あけ・切断の基礎を掘り下げ、これらの高度な技術の物理的メカニズム、影響因子、実用的な応用について説明します。パルスエネルギーの理解から切断速度の習得に至るまで、読者はレーザーが様々な産業でどのように高精度を達成するかについての洞察を得ることができます。レーザー技術がどのように製造工程を強化し、金属加工における新たな可能性を解き放つことができるかを探求してください。

金属材料に10%のパワー密度のレーザーが照射された場合。6-109W/cm2レーザーの出力密度が高いため、材料表面の温度は沸点を超え、溶融または気化し、表面上の酸化した分割混合物が排出される。

レーザーパルスが終わると、レーザーパワー密度は減少し、スプリットジェットは弱くなる。

核分裂生成物が注入されると、一定の速度で気化が起こる。

程度は材料の内側に向かって移動し、材料は気化して除去され、穴は徐々に深くなる。

孔の直径と深さが増すにつれて、核分裂生成物は蒸気圧によって順次除去され、最終的に深い孔が形成される。

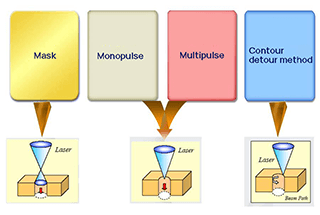

レーザードリルの分類

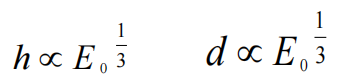

(1) パルスエネルギー

一次ガス化の深さ:

Lm とLv はそれぞれ物質の融解潜熱と気化潜熱である。

この時、材料除去質量はπa02d'ρ.

C:比熱容量

Tb:融点温度

T0:室温

E0:パルスエネルギー

熱伝導と表面放射は無視する。

(2) パルス幅

| エネルギー/J | パルス幅/ms | 穴の深さ/mm | 絞り/mm | 深さ直径比 |

| 5.4 5.1 5.9 5.7 5.4 5.0 | 0.25 0.35 0.55 0.75 0.85 1.15 | 1.2 1.3 1.5 1.6 1.8 1.6 | 0.42 0.39 0.38 0.36 0.30 0.26 | 2.9 3.3 3.9 4.4 6.0 6.1 |

パルス幅の選択は、ホールの要件に依存する:

パルス幅が大きくなると、材料の非破壊加熱に多くの熱が使われるため、材料が大きく変形し、熱応力が大きくなり、亀裂が入りやすくなる。

一般的には0.3~0.7msのパルス幅が使用される。

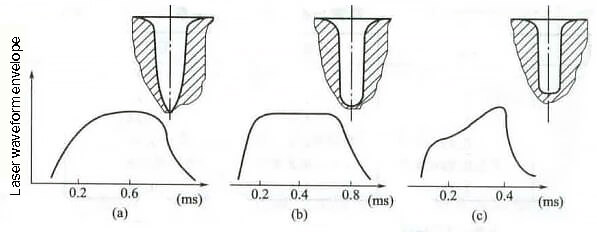

(3) パルス波形

フロントエッジとバックエッジが急峻で、レーザー光強度が徐々に増加する波形を可能な限り選択すること。

一般的に、レーザーの前縁を8~10usに制御することで、より良い入射口を得ることができ、後縁を8usより短くすることで、高い内壁品質を得ることができる。

特に50us以下の小孔では、後縁の勾配を大きくして、液状物質による孔の閉塞を防止している。

(4) レーザーモード

レーザーの発散角は、主に入口と出口の開口差とテーパーに影響する。

一般に、発散角が大きくなると穴のテーパーが大きくなり、レーザー光の集光スポットの直径も大きくなる。

焦点半径の近似式:

焦点深度の近似式:

モードが低いほど、発散角は小さくなる。

ベースダイの発散角が最も小さい。

ベースダイの穴あけテーパーは小さくなければならない。

(5)合焦条件(ピント合わせ、デフォーカス量)

デフォーカス量△∫が穴壁形状に与える影響

(6) 材料特性(物理的特性、全体寸法)

そのとき レーザー出力 密度Fが低いため、アルミニウムの熱拡散損失は鉄よりも高く、アルミニウムの穴深さは鉄よりも浅い。

Fが高くなると、材料はすぐに沸点に達し、加熱速度も速くなる。

この時、熱伝導損失は無視できる。

アルミニウムには気化潜熱があるため、アルミニウムの気化除去量は鉄の気化除去量よりも大きく、アルミニウムの穴深さは鉄の穴深さよりも深くなります。

穴あけには、出力密度の高いレーザーパルスを使用する必要がある。

(7) マルチパルス穴あけ

シングルパルス穴あけの穴深さは、穴径の3~4倍と限られており、精度と再現性の制御が難しい。

一般的には、マルチパルス穿孔が使用される。

マルチパルス穴あけは、穴の形状の歪み、穴の拡大などの不安定な要因を制御することができます。 熱影響部そして表面クラック。

(8) レーザードリルの補助技術

ホールの形状を改善する:

(a)表面張力の低い液膜をコーティングすることで、析出物を減らし、穴のテーパーを小さくする。

(b) レーザー穴あけのテーパーが遮蔽層上になるように、遮蔽層を覆う。

(c) 圧縮空気を吹き込み、表面の質を向上させる。

(d) 反射板をワークの下に設置する。

(e)マルチパルス穴あけ。レーザービームを穴の底の特定の位置に周期的に集光する。

(f) レーザー穴あけ後、補助補正。

| 品質の優位性 | 技術的特徴 | P実用 |

| 1.レーザーは小さな深い穴を開けることができる | レーザー集光 直径は0.3mmに達することができる | 特殊ノズルと冷却チャンネル |

| 2.傾斜面に斜めの穴や特殊な形の穴を開ける。 | レーザー空気伝送 | タービンエンジンのブレード穴あけ |

| 3.非常に硬いセラミック部品を打ち抜く | レーザーによるセラミック穴あけに技術的な困難はない | 鉄鋼用耐熱フレームノズル |

| 4.高い打ち抜き精度と信頼性の高い性能 | レーザー穴あけ時の工具摩耗がない | ガスエンジンノズルドリル |

| 5.レーザーによる高密度小穴加工 | レーザーは高速飛行方式で穴あけに使用できる | 精密化学工業、製薬ふるい板 |

レーザー穴あけの応用例:

セラミック- Φ0.5mm穴

エンジンブレード-Φ0.5mm小穴

航空機部品のレーザー穴あけ:

レーザー切断とは、集光された高出力密度のレーザービームを被加工物に照射することである。

レーザ出力密度がレーザしきい値を超えることを前提に、レーザビームのエネルギーと活性ガスアシスト切断プロセスで加えられる化学反応熱エネルギーがすべて材料に吸収され、レーザ動作点の温度が急激に上昇する。

沸点に達すると、材料は気化し始め、穴が開く。

ビームとワークの相対的な移動により、材料は最終的にスリットを形成し、スリットのスラグは一定量の補助ガスによって吹き飛ばされる。

レーザー切断は、気化切断、溶融切断、酸素燃焼支持切断に分けられる。

酸素燃焼支持切断が最も広く使われている。

異なる素材の切断から、次のように分けることができる。 金属レーザー切断 および非金属レーザー切断。

関連記事 レーザー切断の基礎

(1) 気化切断

気化切断とは、レーザービームが被加工物を沸点以上の温度に加熱することである。

ある材料は蒸気の形で逃げ、ある材料は噴流として切断底から吹き飛ばされる。

レーザー切断に必要なエネルギーは、溶融切断の10倍である。

そのメカニズムは以下の通りだ:

レーザーは材料を加熱し、一部は反射し、一部は吸収する。

レーザー作用部の温度上昇は、熱伝導による溶融を避けるのに十分な速さである。

蒸気は、ほぼ音速でワークの表面から急速に逃げる。

気化切断は、木材、プラスチック、カーボンなど、溶かすことができない素材にのみ適用される。

フェムト秒 レーザー切断はガス化切断に属する。

(2) 溶解切断

溶融切断とは、レーザービームの出力密度がある値を超えると、被加工物の内側が蒸発して穴ができ、光軸で補助不活性ガスを吹き付けて穴の周囲の溶融物を追い払うことである。

溶解と切断のメカニズムはこうだ:

レーザービームが被加工物に照射されると、反射以外のエネルギーは被加工物を加熱し、蒸発して穴となる。

ホールが形成されると、光エネルギーをすべて吸収するブラックボディとなり、ホールの周囲は溶融金属の壁で覆われる。溶融金属壁は高速水蒸気流によって比較的安定に保たれている。

溶融等温線がワークピースを通過し、溶融した材料は補助ブローによって吹き飛ばされる。

ワークの移動に伴い、小穴がスリット状に水平移動します。

(3)切断を支える酸素燃焼

酸素アシストによる溶解と切断のメカニズムは次の通りである:

レーザー照射により、物質はTm温度に達し、酸素と接触して激しい燃焼反応を起こし、高熱を発する。

レーザーとこの熱の複合作用により、材料に蒸気で満たされた小さな穴が形成され、穴の周囲は溶融ガスで囲まれる;

蒸気の流れが周囲の溶融金属壁を前進させ、熱と物質の移動が起こる;

酸素と金属の燃焼速度は、燃焼物のスラグ化によって制限される。

酸素がスラグを通って点火前面に拡散する速度。酸素流量が多いほど燃焼の化学反応は速くなる;

燃焼温度に達しない領域では、酸素流が冷却の役割を果たし、切削熱影響部を狭める。

熱源は2つある、 レーザー放射 と化学反応熱を利用した酸素アシスト切断である。

関連記事 レーザー切断方法の種類

(1) 材料特性

処理能力の概要

(2) レーザーモード

(a)ガウスモード (b)低次モード (c)マルチモーダル

(3) レーザー出力と切断速度

切断速度とレーザー出力、板厚の関係

ある板厚の場合 レーザー切断速度 通常、レーザー出力は直線的に増加する。

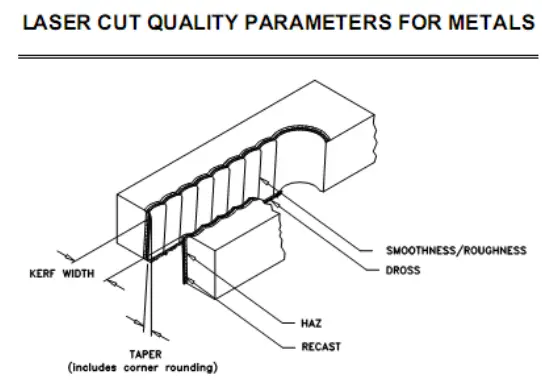

(4) ノッチとラフネス

ノッチ粗さと切削厚さの関係

金属レーザー切断の切り込み粗さについては、一般的に上半分が最も良く、中間部は2番目、下半分は悪い。

切り欠きの粗さは、切り欠きに関係する。

(5)フォーカス位置

ワークから集光レンズまでの距離と焦点距離の比a0は、0.988<a0<1.003である。

例えば、2.3mmの低炭素炭素材をレーザー切断する場合。 鋼板そのため、0.3~0.7mmのネガティブデフォーカスを使用するのがよい。

(6) フォーカシングミラー

(7) ノズル径

酸素流は、切開部の下部の膨張を避けるため、超音速収束気流とする。

レーザー切断には最適なノズル径があります。図では1.5mmが最適なノズル径です。

(8)酸素ブロー圧力

酸素ブロー圧力と切断速度の関係

異なるレーザー出力と異なる厚みにおいて、酸素吹き込み圧力の最適値が存在する。

(9) レーザー偏光

偏光の違いによる切り込みの状態

(a)直線偏光;

(b)直線偏光;

(c) 直線偏光;

(d) 円偏光。

図からわかるように、円偏光が使用され、切開方向とは無関係に直線的に切開される。

カッティングシステムは通常、45度反射の円偏光板を備えている。

関連記事 レーザー切断の品質を左右する要因

| 品質の優位性 | 技術的特徴 | 実用 |

| 1.切断継手端の熱影響部は小さい。 | レーザー切断に必要な総エネルギーが少ない | 大型モーター用シリコンスチールコアの切断 |

| 2.レーザー切断のスリットは狭い | レーザー切断における高エネルギーの集中 | オイルパイプのフィルタージョイントの切断 |

| 3.高い切削精度と小さなワーク変形 | レーザー集光スポットの直径が小さい | シリンダーガスケットの切断と成形 |

| 4.切削再現性が良く、誤差が小さい。 | CNC精密切断 | 複雑な形状の部品の切断 |

| 5.レーザー切断面はスラグがなくきれいである。 | 切断の物理的冶金プロセスの完成度 | 装飾用ダイヤモンド鋸刃による切断 |