外科医のような正確さと稲妻のようなスピードで金属を切断できることを想像してみてほしい。これが現代のレーザー加工技術の現実です。溶接や切断から複雑な微細加工まで、レーザーは比類のない精度と効率で製造業に革命をもたらしています。この記事では、これらの進歩がどのように産業を再形成し、生産をより速く、より費用対効果が高く、驚くほど正確にするかを発見します。レーザー技術の最先端の世界を探求し、それが製造業の未来をどのように変えようとしているのか、ご覧ください。

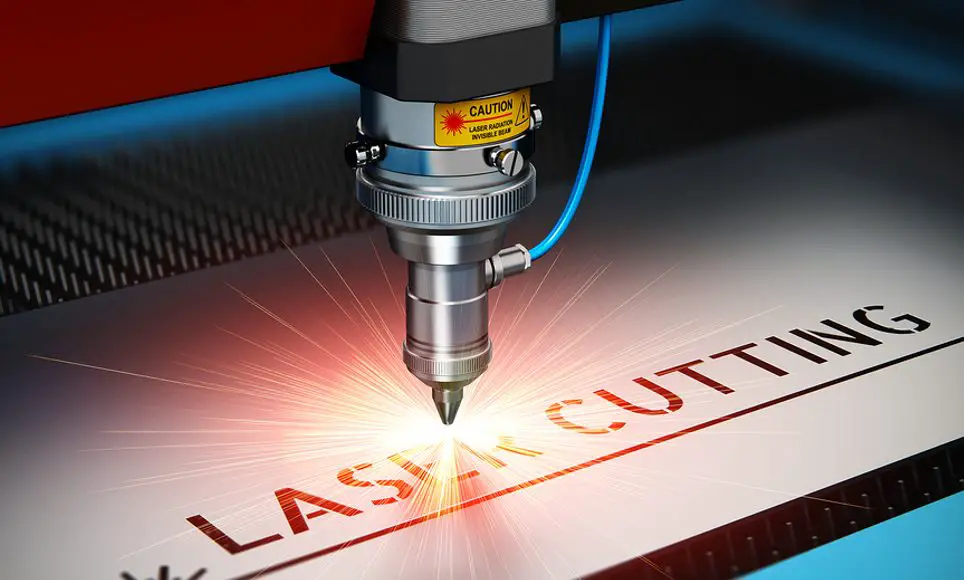

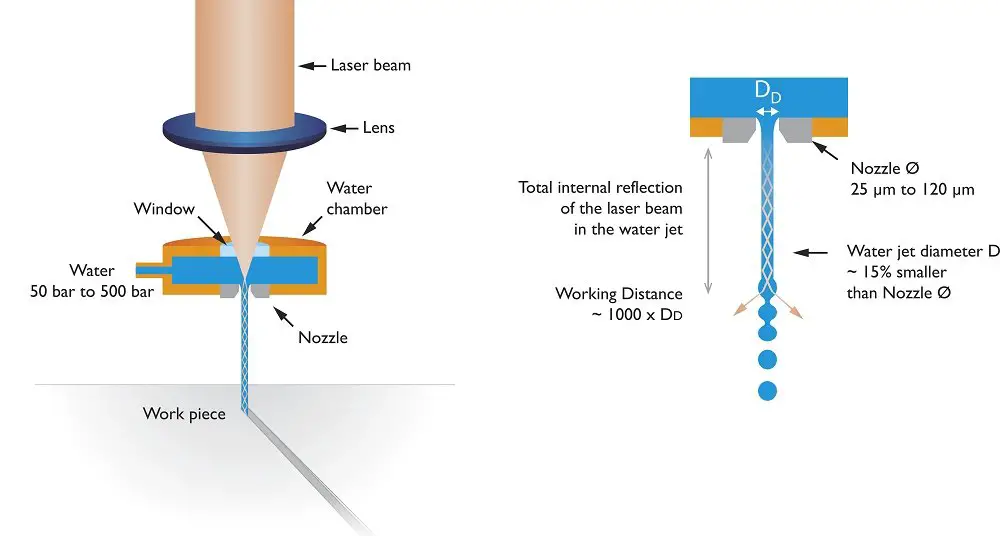

レーザー加工は、レーザー溶接、レーザー切断、表面改質、レーザーマーキング、レーザー穴あけ、微細加工など、熱効果によって材料の表面を変化させるためにレーザー光線を使用することを含む。

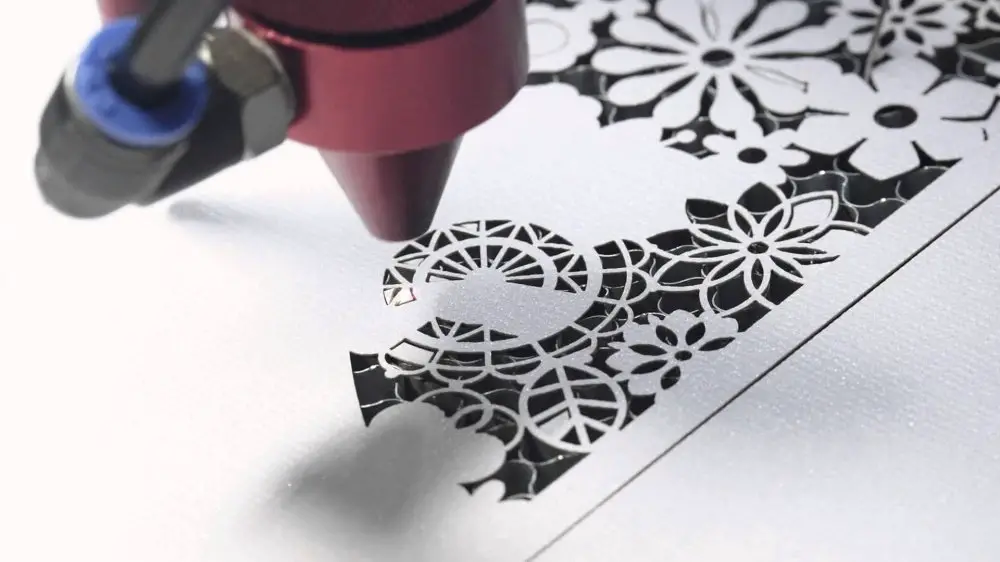

レーザービームは、パンチング、切断、スクライビング、溶接、熱処理など、さまざまな作業をさまざまな素材に対して行うことができる。

レーザーはあらゆる材料を加工することが可能であり、特に特殊な状況や特殊な材料を使用する精密で特殊な加工や製造において不可欠な役割を果たしている。

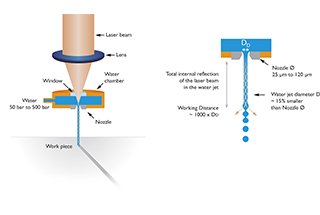

レーザー加工は、レーザービームを使用して高エネルギーの照射により加工物の表面を変化させる。その結果、材料の除去、溶融、表面特性の変更が行われる。この加工は非接触で行われるため、工具が加工物の表面を削って抵抗を発生させることがなく、高速で効率的な方法である。

さらに、レーザービームのエネルギーと速度を調整できるため、さまざまなレベルや範囲への多目的な応用が可能だ。

レーザー加工のユニークな特徴は、加工分野におけるその優位性を決定する:

(1)非接触加工であり、高エネルギーレーザーのエネルギーと移動速度が調整可能なため、様々な加工目的に使用できる。

(2)様々な金属と非金属を処理できる。金属材料特に硬度、脆性、融点が高い。

(3)レーザー加工は「工具」の摩耗を起こさず、被加工物に切削力を発生させない。

(4)加工時のレーザービームのエネルギー密度が非常に高いため、高速かつ局所的で、レーザー照射を受けない部分への影響が少ない。

その結果、熱影響部が小さくなり、ワークの熱変形が最小限に抑えられ、その後の加工の必要性が減少する。

(5)被加工物に対して透明な媒体を介して密閉容器内での加工に使用できる。

(6)レーザービームのガイドとフォーカスが容易で、方向の変換ができ、作業がしやすい。 CNCシステム 複雑な部品加工のために

(7)レーザー加工は非常に効率的で、信頼できる品質が得られ、経済的な見返りも大きい。

例えば

(1) 米ゼネラル・エレクトリック社では、航空機エンジンの形状スロットの加工にスラブ・レーザー加工を採用し、従来の放電加工では9時間以上かかっていた作業を4時間以内で高品質に仕上げている。これだけで、各エンジンのコストを$5万円節約できる。

(2)効率性 鋼の切断 レーザーを使用することで、8~20倍に増加し、15~30%の材料費削減につながります。その結果、大幅なコスト削減を実現すると同時に、高精度加工を実現し、安定した信頼性の高い製品品質を保証します。

レーザー加工には多くの利点がある一方で、その限界も明らかになっている。

レーザー加工は、レーザービームを使用して、パンチング、切断、スクライビング、溶接、熱処理などのさまざまな加工を行う。

レーザー加工には多くの利点がある:

高 レーザー出力密度 は、高融点、高硬度、脆性を持つ材料(セラミックやダイヤモンドなど)であっても、ワークの急速な温度上昇と溶融または気化を可能にする;

その レーザーヘッド はワークピースと直接接触しないため、加工中の摩耗の問題がない;

ワークピースに力がかからず、汚染されにくい;

ワークの移動中や密閉されたガラスシェル内での加工が可能;

レーザービームの発散角は100万分の1アーク以下、スポット径は数ミクロン、動作時間はナノ秒からピコ秒。一方、高出力レーザーの連続出力はキロワットから10キロワットに達し、精密微細加工と大規模材料加工の両方に適している;

レーザービームは制御が容易で、精密機械、精密測定技術、電子計算機と組み合わせることで、高い自動化と加工精度を実現できる;

過酷な環境や人間が作業しにくい場所でのレーザー加工にロボットを活用できる。

パルスレーザーの用途 ボーリングパルス幅は0.1~1ミリ秒。特に0.005~1mm程度の穴や形状の穴の加工に適している。レーザー穴あけは、時計、宝石の軸受け、ダイヤモンドの絞りダイス、化学繊維の紡糸口金などの部品製造に広く採用されている。

造船業や自動車製造業では、大型部品の切断に数百キロワットから数百万ワットの連続CO2レーザーを使用することが多く、曲面空間の正確な形状を確保しつつ、高い加工効率を実現している。

中・小出力の固体レーザーやCO2レーザーは、小さな被加工物の切断によく使われる。マイクロエレクトロニクスでは、シリコンの切断やスリットの作成にレーザーがよく使用されます。

レーザーは、組立ラインの速度に影響を与えることなく、組立ライン上でワークピースのレタリングやマーキングに使用することができ、刻まれた文字は永久に維持することができる。

抵抗、静電容量、共振周波数などの電気的パラメータを変更するために、材料上の電子部品の一部を除去するために、中出力および低出力のレーザーを使用する。

レーザーの微調整は、高精度とスピードを誇り、大量生産に適している。

同様の原理は、欠陥のある集積回路マスクの修復、集積回路メモリの歩留まり向上、ジャイロスコープの精密な動的バランス調整などにも利用できる。

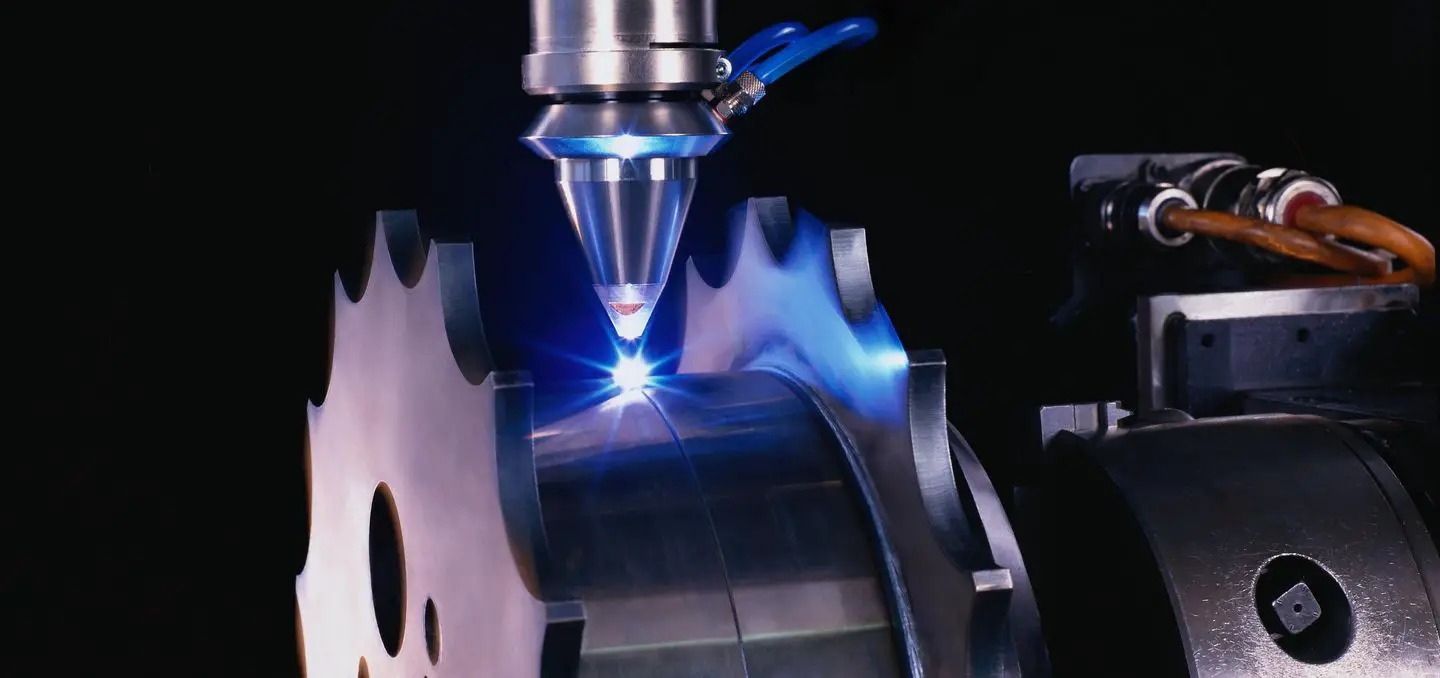

レーザー溶接 は、高強度、熱変形の少なさ、効果的な密閉性、一貫した溶接サイズと性質、高融点材料(セラミックなど)や酸化しやすい材料の溶接能力を特徴とする。

レーザー溶接は特にペースメーカーに有効で、効果的に密閉され、寿命が長く、サイズも小さい。

材料へのレーザー照射では、適切な波長を選択し、照射時間や出力密度を制御することで、材料の表面を溶融・再結晶化させ、焼き入れや再結晶化の目的を達成することができる。 アニール.

レーザー熱 処理には、熱処理の深さを正確に制御し、処理する特定の領域を選択できるという利点がある。

ワークピースの変形は最小限に抑えられ、複雑で入り組んだ形状や、内壁の盲穴や深穴の加工にも効果的に対応できる。

例えば、レーザー熱処理はシリンダーピストンの寿命を延ばし、シリコン材料のイオン砲撃による損傷を修復することができる。

レーザー表面強化技術は、高エネルギー密度のレーザービームを利用して加工物を加熱し、急速に自己冷却します。

金属表面レーザー強化では、レーザービームのエネルギー密度が低い場合、金属表面の変態に使用できる。ビーム密度が高い場合、被加工物表面は移動するるつぼのように作用し、表面再溶解、表面炭化、表面合金化、表面クラッディングなどのさまざまな冶金プロセスが可能になる。

これらの機能は、材料代替技術を通じて製造業に大きな経済的利益をもたらす可能性を秘めている。

工具材料の修正では、溶融処理が主な用途である。これは 金属材料 レーザービームを照射すると、表面はすぐに固化し、新しい表面層が形成される。

材料表面の変化は、合金化、溶解、再溶解微細化、艶出し、表面複合化など、さまざまなタイプに分類できる。

レーザー溶融は、レーザーパラメーターを使用して材料表面を急速に溶融・凝縮させ、その結果、表面特性が改善された、より洗練された均質な組織が得られる。これは表面改質技術である。

レーザー表面溶融の利点は以下の通りである:

ビームは光路を通して照射することができ、特殊な位置の部品の加工が可能です。 複雑な形状.

技術の利点と広く使用されている技術の限界を組み合わせ、工具材料の表面強化にレーザー技術を適用することで、特に高硬度と耐熱性を持つセラミックや超硬切削工具の耐摩耗性と工具寿命が向上する。

これにより、加工効率と精度が向上し、硬化鋼のような厳しい条件下での加工が可能になる。

セラミックスや超硬合金は、その高い硬度と耐熱性にもかかわらず 切削工具 は、強度が比較的低く、靭性が低いため、用途が限られている。レーザー 表面硬化 そのため、これらの素材に対する技術は重要な研究対象であり、幅広い応用の可能性を秘めている。

適切なレーザー波長を選択し、様々な最適化技術を利用し、集光システムの回折限界を近似することで、マイクロサイズの焦点スポットを持つ高品質で安定した光ビームを得ることができる。

その鋭く正確な「ライトナイフ」の特性は、高密度のマイクロマークの彫刻や高密度の情報の直接書き込みに生かされている。

また、光トラップの "力 "効果を利用して、高精度の回折格子彫刻など、小さな透明物体を操作することもできる。

CAD/CAMソフトウェアを使ってパターンやテキストをシミュレートし、制御することで、忠実度の高いマーキングが可能になります。

さらに、その光トラップの「結合力」は、生物学的光ピンセットとして知られる生物細胞の操作に使用することができる。

微細加工プロセス

凸面(外面)の微細なカットのほとんどは、単結晶ダイヤモンドの工具やカッターを使って行われる。先端の半径は約100μmで、ダイヤモンドの刃は回転させると45°の円錐状の切断面を持つ。

凹面(内面)の加工可能な最小サイズは、工具のサイズによって制限される。例えば ツイストドリル は50μmの穴加工に使用できるが、より小さな穴加工にはツイストドリル製品が使用できないため、フラットドリルを使用する必要がある。

微細加工における重要な課題は、工具の取り付け姿勢とスピンドル軸との同軸アライメントが座標系と一致していることを保証することである。そうでなければ、わずかな切削量を達成することが難しくなる。この問題に対処するため、同じ工作機械を工具製作と微細加工の両方に使用することで、以下を回避することができる。 締め付け 作業条件の違いによるエラー。

工作機械でワイヤー放電研削盤を使えば、50μm幅の溝を作ることができる。

微細電気加工技術

マイクロシャフトやプロファイル加工されたセクションバーの加工は、ワイヤ放電研削(WEDG)で実現できます。独自の放電回路により、通常の放電加工の1/100で加工が可能です。より滑らかな表面を得るために、WEDG加工後にWECGを使用することができ、低電流で脱イオン水を使用して薄い表面層を除去します。

この加工には、日本の松下電器産業株式会社のMG-EDM71のようなマイクロEDMマシンが使用できる。これらの機械の位置決め制御分解能は0.1μm、最小加工開口は5μmで、表面粗さは0.1μmである。

例えば、9枚歯のステンレス スチールギア 直径300μm、厚さ100μmの加工が可能である。まずφ24μmの電極で粗輪郭を打ち抜き、歯形に合わせてφ31mmの電極で輪郭を走査することで、±3μmの精度を実現している。

この技術は、最小径30μm、キー溝加工部10μm×10μmのミニチュア・ステップ・シャフトの加工にも使用できる。小さな部品を加工するための電極は、同じ工作機械で作らなければ、電極の接続や取り付けの誤差により、直径100μm以下の穴の加工が困難になる可能性がある。

例えば、マイクロEDMの工作機械用電極や超音波加工ツールは、5~10μmの微細穴加工に使用できる。マイクロマシニングやファインマシニングに比べ、材料除去率は低いが、加工サイズは小さくでき、穴径比は5~10と高い。そのため、微細で複雑な凹キャビティ加工に特に優れている。

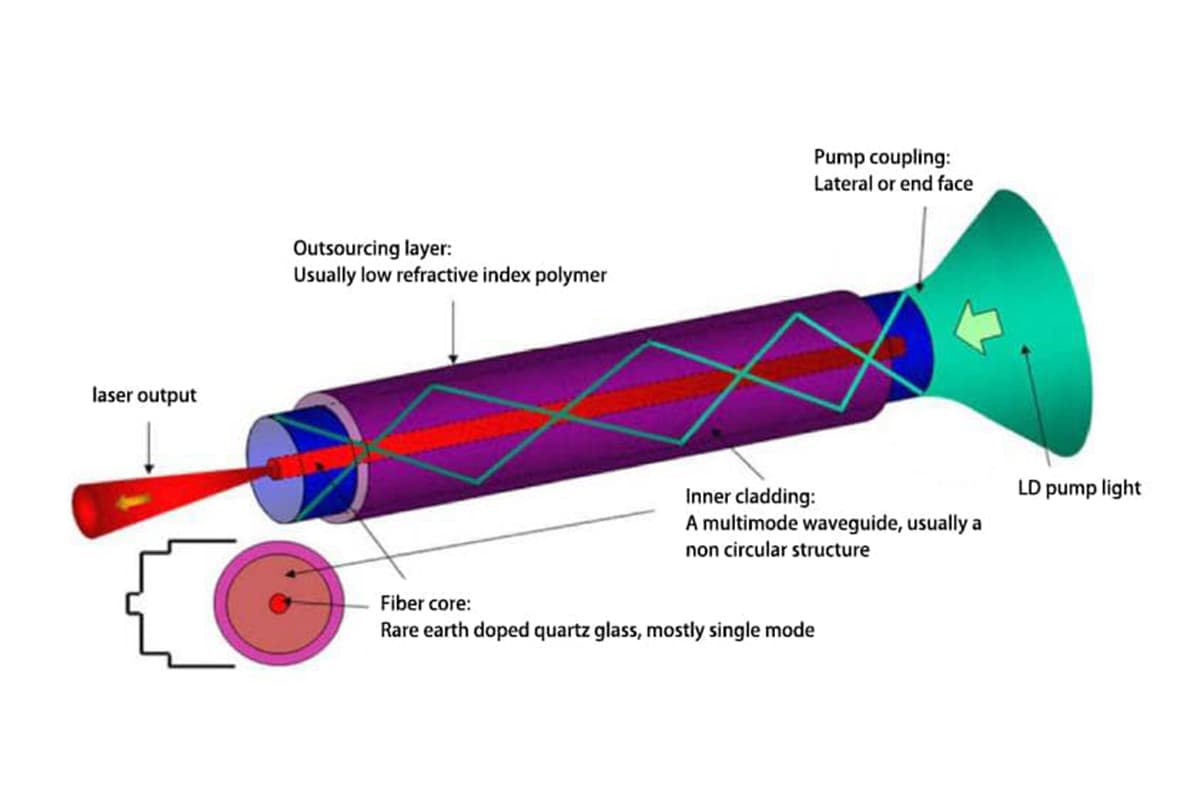

レーザー産業の発展と川下産業の需要の変化に伴い、中・高出力レーザー装置が市場の焦点となっている。特に、20kW、あるいはそれ以上の出力の出現である、 ファイバーレーザー切断 マシンはレーザー技術の成熟を推進し、切断厚さの限界を常に押し広げてきた。

将来を展望すると、レーザー切断設備のアップグレードに伴い、高出力高速レーザー切断機は、その卓越した効率と精度の優位性により、従来の機械加工設備に取って代わり、工業加工の効率と品質を大幅に向上させるだろう。

デジタル経済時代において、デジタル技術の進歩は生産効率と革新効率を大幅に向上させた。レーザー技術と数値制御技術の効果的な統合は、レーザー切断装置に切断工程を分析、判断、推論、決定する能力を与え、それによって製造装置のあらゆる部分の自動化とインテリジェント化を実現する。

同時に、レーザー産業における人件費の高騰や、産業技術のアップグレードと反復も、レーザー切断装置がより高いレベルの自動化とインテリジェンスに向けて進化する必要性を後押ししている。

予見できるように、インテリジェント製造戦略の急速な進歩に伴い、レーザー切断分野におけるデジタル化とインテリジェント化は避けられない傾向になる。高度にインテリジェント化された多機能レーザー切断設備が出現し続け、産業加工効率を大幅に向上させ、効率的な生産管理を実現する。

インテリジェント・マニュファクチャリングの時代において、川下ユーザーの加工シーンは多様化・複雑化しており、個別化されたレーザー加工装置への要求が高まっている。そのためには レーザー切断会社 は、さまざまな処理シナリオに対応し、多様な顧客ニーズに応えるために、製品アプリケーションをより柔軟にする。

したがって、モジュール設計を利用して装置の統合性、適応性、機能性を向上させ、消費者志向の柔軟な生産を実現することが、今後のレーザー切断装置産業の重要な発展方向となる。