半導体ウェハーの切断が、従来の方法の落とし穴を避けて、正確かつ効率的に行われる世界を想像してみてください。レーザーステルス切断技術はまさにそれを実現します。この高度な技術は、ダメージと無駄を減らし、チップの性能と生産性を向上させます。ステルスダイシング技術が半導体産業にどのような革命をもたらし、材料の損失と熱影響を最小限に抑えながら高品質の切断を実現するのか、当社の記事をご覧ください。ウェーハ切断の未来と、それが集積回路の世界をどのように形成しているかをご覧ください。

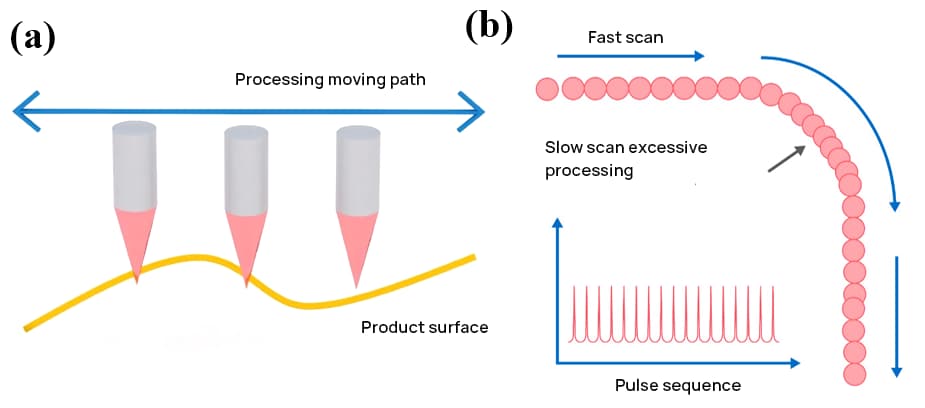

半導体チップの製造工程では、ウェーハをダイシングするためにスライス技術を採用する必要があります。しかし、従来のダイヤモンド切断や砥石切断は、半導体材料に大きなダメージを与え、ウェハの断片化やチップ性能の低下といった問題を引き起こします。

その結果、先進的な切断技術の開発は、集積回路半導体産業におけるコスト削減と効率向上のために非常に大きな意味を持っている。レーザー技術の進歩に伴い、集光型低出力レーザーを用いた高出力レーザーアブレーション切断(レーザースライス)やステルスダイシングが、チップダイシング技術の主流になりつつあります。

レーザー切断 は非接触加工法であり、従来のダイヤモンド切断や砥石切断とは異なり、重要な問題である切り屑排出、工具摩耗、水質汚染、熱影響、切り屑の捕捉を回避することができる。

しかし、レーザーアブレーション切断に使用される高出力レーザーは、動作中に大きな熱影響を発生させ、ウェーハを切断する際に底部のブルーフィルムを容易に損傷させ、チップ加工技術に影響を与えます。そのため、ステルスダイシング技術は、半導体製造業界で徐々に注目されるようになりました。

ステルスダイシング技術は、レーザーを集光して微小な光スポットを形成することで、莫大なエネルギー密度を発生させ、ウェーハ切断を実現する技術である。

ドライプロセスであるステルスダイシングは、高速、高品質(欠けがない、または非常に少ない)、低コストの利点を提供します。 カーフ ロスする。ステルスダイシングの具体的なプロセスは2段階に分けられる:

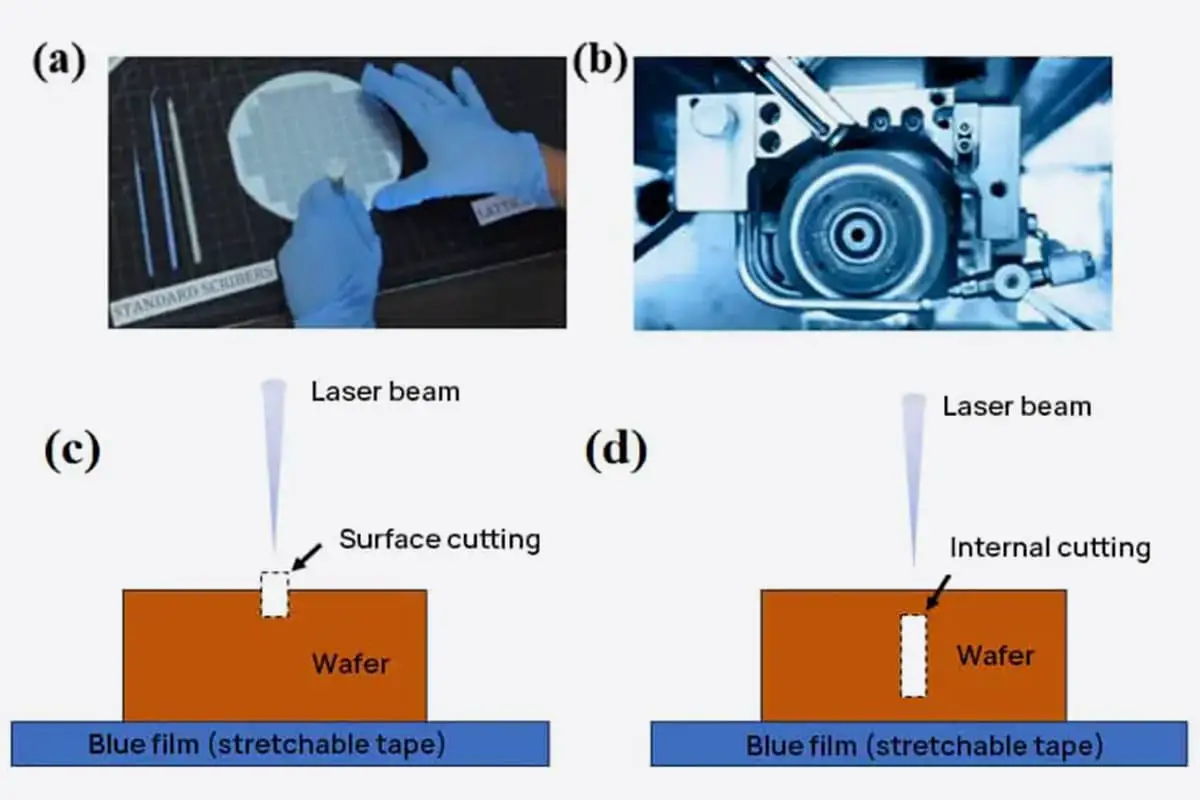

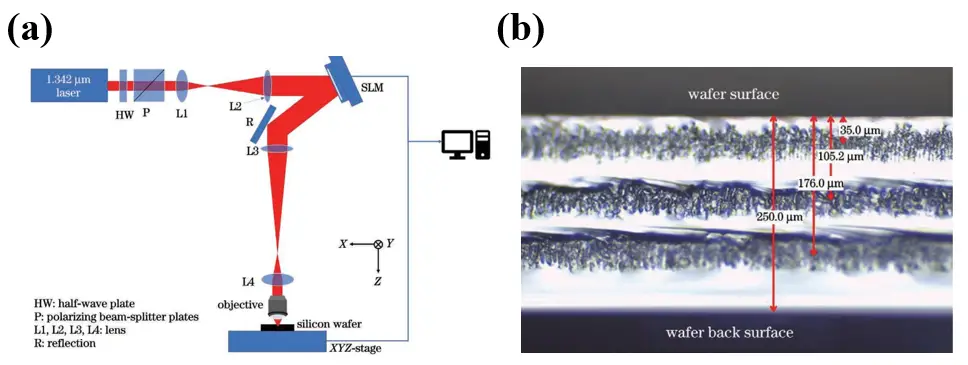

(1)レーザーによる穿孔:図2に示すように、ウェーハを透過可能なパルスレーザビームを光学系によりウェーハ表面下に集光します。このとき レーザー出力 この集束点の密度がピークに達するとパーフォレーションが形成され、この時点ではウェーハ上のチップはまだ分離していない。

(2)チップ分離:ウェハ上に配置されたブルーフィルムを展開した後、ウェハ近傍に存在する大きな引張応力と圧縮応力により、ウェハ上に配置されたブルーフィルムが剥離する。 レーザー穿孔クラックは、ウェーハ内のレーザー経路に沿って誘導され、チップ分離を達成することができる。

ステルスレーザー切断技術は、現在、次のようなさまざまなウェハー切断シナリオに適用されている:

(1) シリコンウェーハの切断従来のダイヤモンドブレードでシリコンを切断する場合、ブレードの厚さ、粒度、回転、切断速度が切断品質に大きく影響する。長年の技術改良にもかかわらず、ブレードによる広い切断幅(カーフ)は依然として材料の無駄につながっている。

さらに、切り屑の発生とブレードの摩耗は、切断コストを増加させる。しかし、超狭い切断経路を持つステルスレーザー切断技術を使用することで、追加的な切り屑の除去と材料廃棄に関連するコスト問題を排除することができ、それによってチップの生産性を向上させることができる。さらに、熱損傷を回避することにより、ステルスレーザー切断技術はチップ製造の歩留まりをさらに向上させることができる。

(2) 炭化ケイ素の切削:炭化ケイ素はダイヤモンドに次ぐ硬度を持つ超硬材料であり、加工が極めて困難である。大型(6インチ以上)の炭化ケイ素結晶基板材料の加工において、ステルスレーザー切断技術は、固定砥粒(鋼線にダイヤモンド電着)ワイヤー切断技術と比較して、切断効率を3~5倍向上させることができる。

材料消費の重要な問題を考慮すると、ステルスレーザー切断技術は、炭化ケイ素ウェハーの出力レートを30%以上向上させることもできる。

(3) 特殊ウェーハの切断特殊ウェーハ(チップ実装用薄膜やLow-k材質のウェーハなど)の切断にステルスレーザーを使用することで、割れやクラックの発生を防ぎ、高効率・高精度なウェーハ切断を実現します。

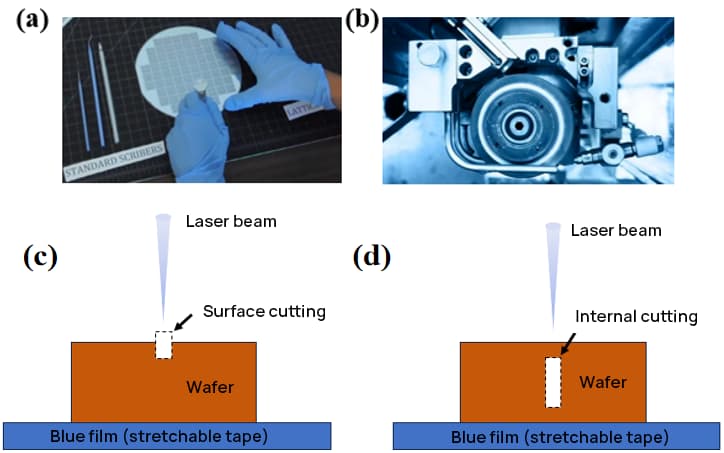

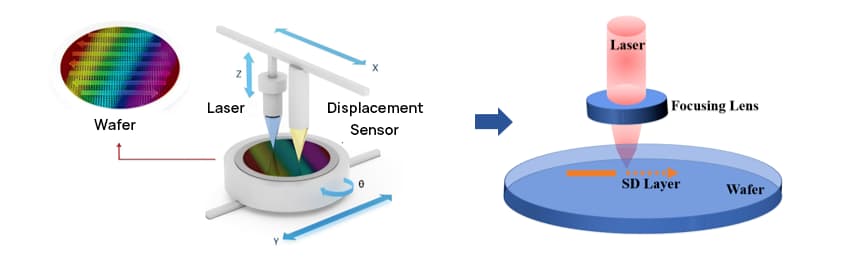

レーザーステルス切断技術の多くの利点にもかかわらず、一連の問題が依然として切断プロセスを妨害している。図4に示すように、ウェーハ表面の反りやレーザーエネルギー密度の管理上の問題は、ステルス切断の妨げとなる。 レーザーフォーカス ウェーハ内の特定の薄層に正確に着地することができず、切断精度とチップ歩留まりの向上を妨げている。

加速、減速、コーナリング段階でレーザービームを均等に当てることが難しいため、過加工の問題が発生しやすい。さらに、アナログ干渉、アナログ非直線性、アナログドリフト、ドライバー電流ループの遅延などの問題は、レーザー切断プラットフォームの制御精度と応答性に影響します。

このような問題に対して、学術界と産業界は、図5に示すような一連の解決策を提案している:

(1) リアルタイム高さ追従制御ウェーハ切断工程では、変位センサーにより製品表面の微小な高さ変動をリアルタイムで測定し、レーザーの位置するZ軸にリアルタイムで補正することで、レーザーの焦点をウェーハの特定の薄層に正確に合わせることができます。

(2) 高速位置比較出力制御:高さ追従アルゴリズムの開発により、レーザーの加速・減速・コーナリング時の過加工の問題を効果的に回避し、レーザーがワークに対して均一に作用することを保証。

(3)PWM(パルス幅変調)制御技術:コントローラからデジタルスイッチ信号を直接出力し、それを電力増幅モジュールで増幅してモーター電流ループを直接制御することで、レーザー切断プラットフォームの制御精度と応答性をより速く、より直接的に高めることができる。

単焦点レーザーステルスダイシングの問題点である作用面積の小ささとパワーチューニングの問題点については、特に多焦点レーザーステルスダイシング技術が開発されている。この技術は、図6に示すように、ウェーハ内部に複数の集光点を同時に生成して切断することができ、切断効率を大幅に向上させることができる。

多焦点レーザーステルスダイシングでは、レーザビームの位置と強度が切断品質に大きく影響します。空気と半導体材料では屈折率が大きく異なるため、ウェーハ内部に作用するレーザービームは焦点分散現象を引き起こし、収差補正が必要となります。

さまざまな応用シーンにおけるウェーハ切断のニーズに応えるため、複数の焦点の位置や強度を調整したり、焦点のばらつきを克服する収差補正技術を開発したりするなど、技術的なブレークスルーを通じてこれらの問題に取り組んできた。

従来の切断技術と比較して、レーザーステルスダイシングは、大幅な高効率、優れた品質、低損失など、実用化において顕著な利点を有している。

ステルスダイシング工程におけるビームエネルギーの調整によるフォトニックチップの表面粗化、レーザーステルスダイシングの効率化など、レーザーステルスダイシング技術の最適化・開拓を進めることで、集積回路半導体製造分野のみならず、他の新たな領域においても本技術が光り輝くものと確信しています。