レーザーが製造業にどのような革命をもたらすか、考えたことがあるだろうか。精密切断からラピッドプロトタイピングまで、レーザー技術は産業プロセスを変革し、より速く、よりクリーンで、より効率的なものにしてきました。この記事では、様々な産業におけるレーザー技術の5つの画期的なアプリケーションを探求し、生産性と品質への影響を強調します。レーザーが単なるツールではなく、現代の産業の進歩を推進する極めて重要なイノベーションであることを発見してください。最後には、なぜレーザー技術を取り入れることが今日の市場で競争力を維持するために極めて重要なのかをご理解いただけることでしょう。

20世紀半ば、レーザー技術は画期的な技術革新として登場した。何世代にもわたる科学者やエンジニアによる何十年にもわたる厳格な研究、開発、改良を経て、レーザー技術は実験室での好奇心から、多くの産業にわたる多用途で不可欠なツールへと進化した。理論的コンセプトから実用化へのこの道のりは、ビーム品質、出力、精密制御における重要なマイルストーンによって特徴づけられてきた。

21世紀において、レーザー技術、特に産業用途におけるレーザー加工は、製造工程に革命をもたらした。その広範な採用は、実質的な経済的利益と社会的影響につながっている。金属加工では、レーザー切断と溶接により、精度、速度、材料利用が劇的に改善されました。例えば、ファイバー・レーザー・システムは現在、0.1 mmという狭い切り口幅で薄板金属の切断速度を最高40 m/分まで達成し、廃棄物を大幅に削減して生産性を向上させている。さらに、レーザー技術とコンピュータ数値制御(CNC)やロボット工学との統合により、複雑な3次元加工が可能になり、製品設計やカスタマイズに新たな可能性が生まれている。

レーザー技術は、その直接的な産業用途にとどまらず、分光学、計測学、材料科学など、さまざまな科学分野における進歩の触媒となってきた。より広範な経済においては、積層造形から高精度医療機器に至るまで新しい産業を生み出し、技術革新を推進し、価値の高い雇用を創出してきた。レーザーシステムのエネルギー効率とコスト効率が高まるにつれ、持続可能な製造方法を促進し、インダストリー4.0への移行を可能にするレーザーシステムの役割は拡大し続けており、技術と産業の未来を形作る上で極めて重要な役割を担っていることが明らかになっている。

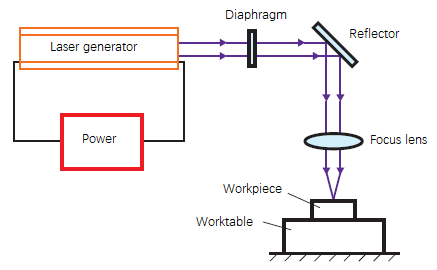

図1に示すように、レーザー加工技術は、高エネルギー密度のビームを生成するために、集中された光エネルギーの力を利用する。このビームはレーザー光源によって生成され、コリメートレンズや集光レンズなどの一連の光学部品を通して正確に集光される。集光されたレーザービームは、エネルギー密度が最大となる焦点でターゲット材料と相互作用する。

この先端技術は、吸収、反射、熱効果など、レーザーと材料の相互作用の際に起こるユニークな物理現象を利用している。これらの相互作用により、精密切断、高速溶接、表面改質、微細穴あけ、積層造形など、幅広い製造プロセスが可能になる。レーザー加工は金属材料と非金属材料の両方に適用でき、現代の製造業に比類のない多様性を提供している。

インダストリー4.0の要として、レーザー加工技術は自動車、電子機器、航空宇宙、冶金、精密機械製造など、さまざまな分野で不可欠なものとなっている。その採用により、製品の品質、製造効率、プロセスの自動化が大きく前進している。さらに、レーザベースのプロセスは、従来の製造方法と比較して、材料廃棄物の削減、エネルギー消費の低減、環境への影響の最小化につながることが多い。

レーザー加工は広範なアプリケーションを包含しているが、3つの技術が広く産業界に採用され、変革的な影響を及ぼしている点で際立っている:

これらのアプリケーションはそれぞれ、レーザーと材料の相互作用のユニークな特性を活用し、従来の製造プロセスでは達成できない結果を達成することが多い。

などの伝統的な切断技術 ガス切断マシニング切断、ブランキング切断、プラズマ切断は、いずれも限界がある。切断速度が速く、厚い材料も切断できるにもかかわらず、プラズマ切断の精度は低い。 カッティングサイズ が悪いことが多い。その結果、裁断コストが高くなり、加工費も増える。

機械加工による切削は高い精度を提供する。 スローカット の速度では、複雑な曲線の切断に限界がある。さらに、切断中に大きな材料ロスが発生する。

ブランキング切断は効率的でコスト効率も高いが、加工品質には限界があり、適用範囲も狭い。特に厚板や複雑な曲線形状を加工する場合、切断品質は劣る。

一方 プラズマ切断 の方が効率的で、他の方法よりも優れた切削断面が得られるが、その切削精度はミリメートル・レベルに限られる。そのため、荒加工や中仕上げ加工にしか適していない。

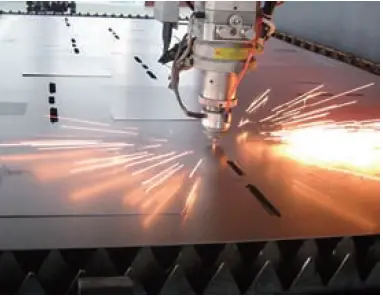

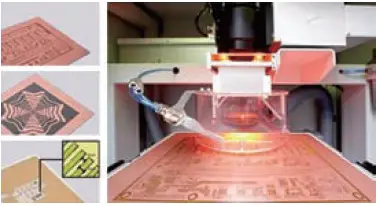

図2 レーザー切断

従来の切断技術と比べると、レーザー切断技術(図2)の利点は明らかだ:

について レーザー切断の利点 は、曲線を加工する場合に特に顕著である。ブランキング加工と比較すると、レーザー切断によって生成される表面は滑らかで、曲面部品に明らかな刃の跡が付くことはありません。さらに、加工中、プレートは静止しているため、移動による傷のリスクもありません。

レーザー切断は、焦点の合った高出力レーザーを照射することで機能する。パワー密度レーザー ビームをワークピースに照射し、材料を急速に溶融、気化、切除、発火させる。その後、ビームと同じ軸に沿った高速気流で溶融材料を吹き飛ばすことにより、加工物を切断する。

レーザー切断は熱切断法のひとつと考えられている。

レーザー切断は4つのカテゴリーに分けられる:

(1) レーザー蒸発切断

レーザー蒸発は、エネルギー密度の高いレーザービームで加工物を加熱するプロセスである。材料の温度は急速に上昇し、短時間で沸点に達し、材料は気化して蒸気を形成する。蒸気は素早く排出され、材料に切り込みが入る。この方法は主に、極めて薄い金属や非金属の切断に用いられる。金属材料.

(2) レーザー溶融切断

レーザー溶融切断では 金属材料 がレーザー加熱によって溶融される。次に、Ar、He、N2などの非酸化性ガスが、ビームと同じ軸に沿ってノズルから噴射される。液体金属はガスの強力な圧力によって排出され、切り込みができる。この方法では、金属を完全に気化させる必要がないため、気化に必要なエネルギーの1/10しか必要としない。主にステンレス鋼のような非酸化性金属や活性金属の切断に使用される、 チタンアルミニウム、合金。

(3) レーザー酸素切断

レーザー酸素切断は、オキシアセチレン切断と同様の原理で行われる。レーザーは予熱源として使用され、酸素または他の活性ガスが切断ガスとして使用される。ジェットによって発生したガスが酸化反応し、大量の熱が発生する。溶融した酸化物と溶融材料は反応領域から排出され、金属に切り込みが入る。レーザー酸素切断は、溶融切断に必要なエネルギーの半分しか必要としないが、切断速度ははるかに速い。主に炭素鋼、チタン鋼、熱処理鋼、その他酸化しやすい金属材料の切断に使用される。

(4) レーザースクライビングとラプチャーコントロール

レーザースクライビングでは、高エネルギー密度レーザーが脆性材料の表面を走査し、材料を加熱して小さな溝を作る。圧力を加えると、脆性材料は溝に沿って割れる。最初に述べた3つの切断方法のうち、レーザースクライビングとラプチャーコントロールはあまり一般的に使用されていない。

現在、レーザー切断は黒色金属の切断に最も有効で、切断速度が速く、20mm以上の厚さまで切断できる。しかし、非鉄金属の分子構造がレーザー光に反射する効果により、これらの材料に対する切断効果はやや弱くなる。反射板を装備する必要がある。

統計によると、最大カット厚は以下の通りである。 アルミニウム合金 銅合金、特に銅に対する切削効果はさらに悪い。

レーザー切断技術の核となるのはレーザー発振器で、2つの形態がある:CO2レーザーとファイバーレーザーである。

CO2レーザー発振器: CO2レーザー発振器は、CO2、He、N2の混合物を高圧下でレーザー共振器内で放電させることにより生成される。このプロセスにより、混合物中の原子が励起されてエネルギーを放出し、光子または電子の形で出力され、レーザーが生成されます。CO2レーザーから放出されるレーザーは可視光線であるため、網膜や皮膚にわずかな損傷を与える可能性があります。そのため、オペレーターは保護メガネを着用して使用することをお勧めします。

ファイバーレーザー発振器: ファイバーレーザー発振器は、希土類元素をドープしたガラスファイバーを利得媒質として使用する。ポンプ光の作用により、光ファイバー内に高パワー密度が容易に形成され、作動物質のレーザーエネルギーレベルが粒子数を逆転させる。正帰還ループが加わり、レーザー発振器の出力が形成される。出力は可視光ではないので、網膜や皮膚に深刻な損傷を与える可能性があり、操作者は操作中に特別な保護眼鏡を着用する必要があります。

CO2レーザーは光路構造が複雑で、光学レンズの損失が大きく、環境要件が高い(埃が少ない)。機械は地震の焦点から隔離され、乾燥した一定の温度環境に保たれなければならない。一方、ファイバーレーザーは光路構造がシンプルで、環境要件が低い(粉塵、振動、衝撃、温度、湿度に対する耐性が高い)。ファイバーレーザーは、薄い板を切断する場合は速く、厚い板を切断する場合はCO2レーザーの方が強い。CO2レーザーは反射率の高い金属板を切断できないが、ファイバーレーザーは薄い銅板を切断できる。

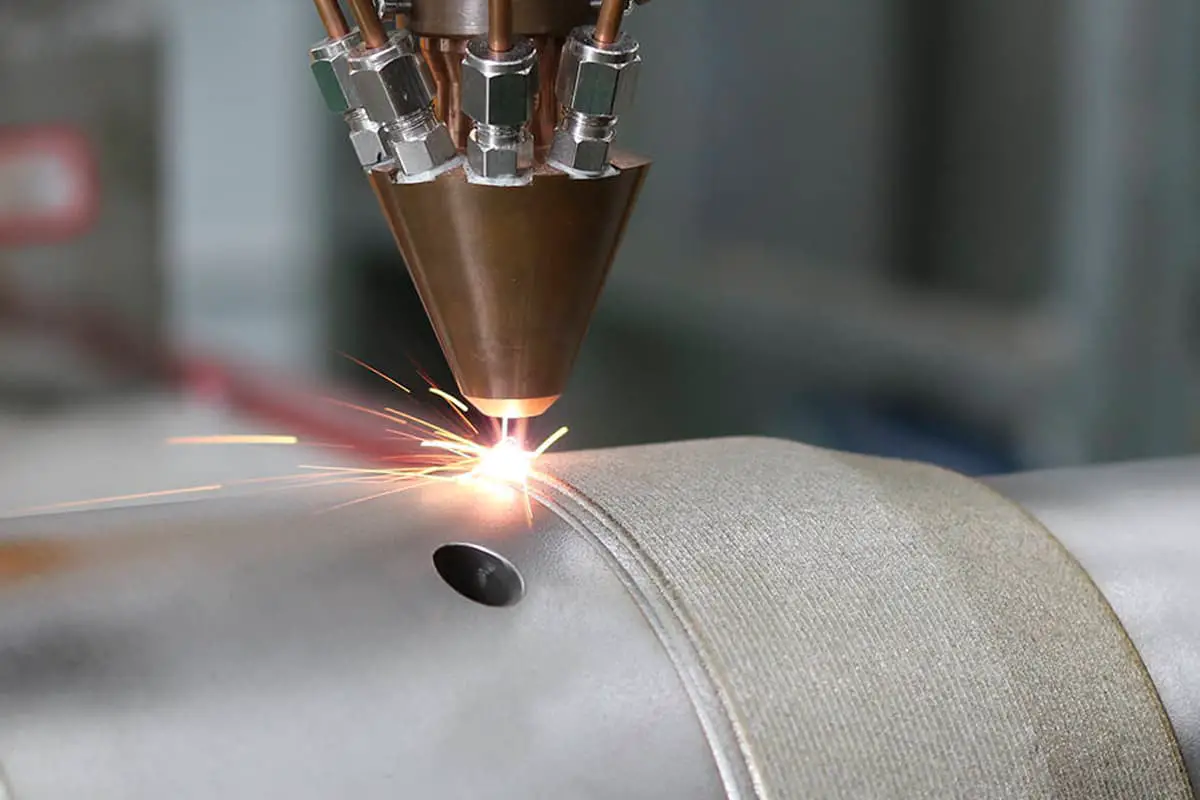

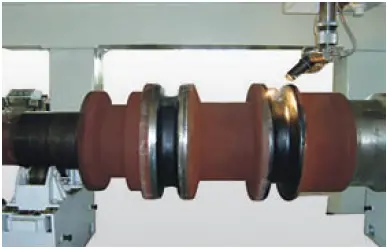

レーザー溶接(図3)は、レーザー技術の重要な分野である。

図.3 レーザー溶接

レーザー溶接は、高エネルギーのレーザー・パルスを使用して材料の小さな領域を加熱することによって機能する新しいタイプの溶接である。レーザーのエネルギーは レーザー放射 が熱伝導によって材料に拡散し、溶融して特定の溶融池を形成する。この方法は主に薄肉材料や精密部品の溶接に用いられ、さまざまな用途に使用できる。 溶接の種類 スポット溶接、突き合わせ溶接、スタック溶接、シーリング溶接など。

主な特徴は以下の通り:

レーザー溶接は、その多くの利点のために、様々な分野、特に高速鉄道や自動車の製造に広く使用されています。これらの利点には以下が含まれる:

(1)入熱が最小で、熱影響部での金属組織の変動幅が小さく、熱伝導による変形が最小。

(2)厚みの確認と時間短縮ができること プレート溶接フィラーメタルの必要性さえなくす。

(3) 電極が不要で、汚染や損傷の心配がない。さらに、コンタクト 溶接工程固定具の損失と変形を最小限に抑える。

(4)レーザービームは、光学機器によって簡単に集光、位置合わせ、誘導することができ、ワークから適切な距離に配置したり、障害物を避けてリダイレクトしたりすることができる。

(5) 真空または内部ガス環境で制御された密閉空間にワークを配置できること。

(6)レーザービームは小さな領域に集中させることができるので、小さな部品や間隔のあいた部品の溶接に最適です。

(7) 幅広い材料の溶接が可能で、さまざまな異種材料のシームができる。

(8)迅速かつ自動的な溶接が容易で、デジタルまたはコンピュータ技術によって制御される。

(9)細い材料や細い直径のワイヤーを溶接する場合、溶接は次のように簡単ではありません。 アーク溶接.

(10) 磁界の影響を受けず、溶接部の位置合わせが正確にできる。

(11) 異なる抵抗値など、異なる特性を持つ2つの金属を溶接する能力。

(12) パンチング溶接において、深さ溶接比10:1を達成する能力。

(13) 複数のワークステーションにレーザービームを転送できること。

レーザー溶接の上記の特性のため、レーザー溶接は、民間の車両製造の分野で広く使用されています。

レーザー溶接は、高速鉄道や自動車の製造における主要な溶接プロセスである。

レーザー溶接には、その利点にもかかわらず、考慮すべきいくつかの欠点もある。これらの欠点には以下が含まれる:

(1) レーザービームの焦点範囲内に溶接部品を正確に位置決めする必要性。

(2) 溶接の最終位置が、レーザー・ビームが照射される溶接スポットと一直線になるようにするクランプの必要性。

(3) 溶接可能な最大厚みに制限があり、溶け込み厚みが19mmを超える材料にはレーザー溶接は適さない。

(4) アルミニウム、銅、合金などの高反射率・高熱伝導性材料の特性に及ぼすレーザー溶接の影響。

(5)高エネルギー・レーザー・ビーム溶接を使用する際、溶融プールの周囲の電離ガスを除去するためにプラズマ・コントローラーを使用すること。

(6) エネルギー変換効率が低く、通常10%未満である。

(7) 固化が速い。 溶接ビード 気孔の発生や脆化につながる可能性がある。

(8) 高コスト。

レーザー溶接装置は高価であるため、その普及には大きな制約がある。

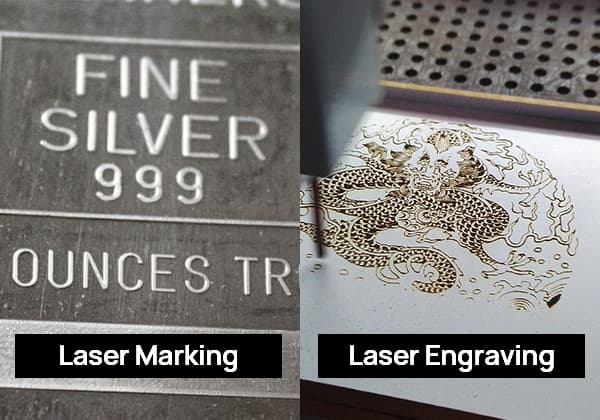

レーザー彫刻では、コンピュータで制御された高エネルギー密度のレーザービームを使用して、製品の表面を瞬時に溶かしたり蒸発させたりして、図4に示すような希望の文字やロゴを作成する。

図4 レーザーレタリング

レーザー彫刻はレーザーマーキングとも呼ばれる。

レーザーの特徴 マーキング

レーザー彫刻でマーキングできる素材には、数字、文字、漢字、グラフィック画像、バーコードなどがある。

レーザー彫刻は、現代の高速生産に適した、広く使用されている高度なマーキング方法です。

表1に示すように、様々なマーキング技術を比較すると、レーザーマーキング技術の優位性は明らかである。

表1.いくつかのマーキング技術の比較

| マーキング・テック | パフォーマンス | 効果と精度 | マーキングカラー | グラフの推移 | 消耗品 |

|---|---|---|---|---|---|

| レーザーマーキング | グッド | 高い精度と優れた効果 | 素材により決定 | 自由意志 | いいえ |

| 化学エッチング | グッド | 精度が低い | 素材の色 | 容易ではない | はい |

| インク印刷 | もっと悪い | 高精度 | 何色でも | 簡単 | はい |

| 機械彫刻 | より良い | 精度が低い | 素材の色 | 自由意志 | はい |

| メカニカルプレス | もっと悪い | 精度が悪い | 素材の色 | 容易ではない | はい |

レーザー・ラピッド・プロトタイピング(図5に示す)は、現代の製造技術の大きな変化を象徴している。

これは、レーザー技術の産業用途への拡大を意味する。

図.5 レーザー・ラピッドプロトタイピング技術

グローバルな市場統合プロセスの加速に伴い、製造業における競争は激化しており、製品開発のスピードが主な競争上の矛盾となっている。刻々と変化するユーザーニーズに対応するため、製造業には、製品のコストを上げることなく、少量生産、あるいは単一部品の生産さえも可能にする、より柔軟な技術が求められている。

ラピッドプロトタイピング(RP)技術とは、素材を1層ずつ積み上げていく製造方法であり、より広義には、コンピューターで設計された3Dグラフィックスである。レーザーによって生み出される高温を利用して、3Dグラフィックス内の金属粉末を焼結し、金属部品を作り上げる。プロトタイプは、CADの3Dソリッドモデルからわずか数時間から数十時間で直接作ることができる。

ラピッドプロトタイピングは、特に製品開発段階において、図面やコンピューター画面よりも包括的で直感的な表現を提供し、様々な要素を総合的に検討することを可能にします。その結果、開発サイクルの短縮、製品品質の向上、コストの削減、投資リスクの低減につながります。

鋳造工場での精密鋳造と組み合わせることで、レーザーラピッドプロトタイピング技術により、鋳造工場は大型で複雑な構造の精密鋳造に使用されるあらゆる種類のワックス鋳型を迅速に製造することができ、外注コストを削減することができる。一方、単一または小ロットの精密鋳造品の生産は、金型なしで行うことができ、金型費用を節約し、生産サイクルを大幅に短縮することができます。

新製品の開発と生産は、貴重な時間を節約し、生産コストを削減し、鋳造工場の精密鋳造レベルは向上し、成功する精密鋳造のための強固な基盤を築いた。 キャスティング・プロダクション 将来の製品に

今後、レーザーラピッドプロトタイピング技術の利用がより広まることは明らかである。

レーザー熱処理(図6)は、高強度レーザー光線を用いて金属部品の特定領域を選択的に加熱・急速冷却し、材料表層に精密な微細構造変化をもたらす高度な表面改質技術である。

この汎用性の高いプロセスは、以下のような幅広い金属表面改質処理に適用できる:

レーザー熱処理プロセスには、従来の表面焼入れ法に比べていくつかの利点がある:

後処理により、金属の表面特性は劇的に向上する。例えば、鋳鉄の表面硬度は60HRC(ロックウェルCスケール)まで達することができ、中・高炭素鋼は70HRC以上の硬度を達成することができる。このような改善は、次のようなことを意味する:

さらに、レーザー熱処理プロセスは、表面硬度とコア靭性の最適なバランスを可能にする勾配特性を作り出すために調整することができます。このようなカスタマイズの可能性により、レーザー熱処理は、部品の性能と寿命が重要な自動車、航空宇宙、工具などの産業において、非常に貴重なツールとなっている。

レーザー加工技術は、その多くの利点から、低コスト、高効率、膨大な応用の可能性など、産業製造分野で高く評価されている。そのため、世界の主要工業国の間で激しい競争が繰り広げられている。

レーザー技術は新たな分野にも広がり、その発展は目覚ましいものがある。自動車、電機、機械、航空、鉄鋼など主要な製造業では、従来の加工方法からレーザー加工に完全に移行し、「光の時代」を迎えた国もある。