レーザービームの精度で巨大な建設機械を変形させることを想像してみてください。レーザー技術は、高効率、高精度、環境に優しいソリューションを提供することで、エンジニアリング機械分野に革命をもたらしている。この記事では、切断や溶接から再製造や品質管理まで、製造業におけるレーザー加工のさまざまな応用について掘り下げています。これらの進歩が、製品の品質を高め、コストを削減するだけでなく、産業プロセスにおける持続可能性と効率性の新たな基準をどのように設定するかをご覧ください。

機械製造業の重要な部門であるエンジニアリング機械は、複数のカテゴリー、複雑な機能、高い構造強度を誇っている。

しかし、科学技術者の革新的な精神と困難を克服する勇気は、最終的にエンジニアリング機械製造分野に新技術を広めることを確実にした。溶接ロボット、自動化、インテリジェント物流などである。

当然、この業界では、環境にやさしく、効率的で、非接触の対象物加工技術であるレーザー加工技術も好まれている。

レーザー加工は1960年代にドイツで発祥し、主にレーザーから発生する高エネルギーの粒子を用いて、被加工物の表面を溶融・蒸発させる。この原理を利用した様々な派生加工技術がある。

レーザービームは、高い安定性と干渉防止を提供し、ワークに対する制約(加工形状、サイズ、環境など)が少なく、ほとんどの金属および非金属の高品質で精密な加工を可能にする。金属材料.

レーザー加工技術は、その精度の高さと特殊性で知られている。その特徴と利点は、次のように「高い、速い、良い、経済的、多用途」とまとめることができる:

(1) 高い

レーザー加工は高精度、加工効率、材料利用率、経済性を提供する。

例えば、$5万円のレーザー切断機であれば、通常の加工で1年半以内に設備コストを回収し、利益を生み出すことができる。

(2) 速い

レーザーのエネルギー媒体は光源であるため、レーザー加工は速い加工速度を誇る。加工速度は100m/分にも達する。

現在、最先端の3G レーザー切断 のマシンは、主流の処理装置よりも1.5倍以上速い。

(3) 良い

レーザー加工は干渉に強く、環境要因の影響を受けにくい。その結果、通常の工作機械による仕上げ加工と同じレベル(ミクロンレベル)の、卓越した品質と精度の部品が得られる。

(4) 保存する

レーザー加工は、他の加工技術に比べて材料消費が少ないため、その材料効率で知られている。不完全な統計によると、レーザー加工は10%から30%の材料を節約できる。

さらに、レーザー加工は非接触プロセスであるため、装置の消耗品が少なくて済む。これにより、生産コストを大幅に削減することができる。

(5) ワイド

レーザー加工は、金属材料だけでなく非金属材料にも適用できる汎用性の高い技術である。

さらに、レーザー加工は直線、曲線、定形パターンなど多様な形状に対応でき、まさにバリアフリーの技術である。

近年、レーザー加工技術や機器の飛躍的な進歩により、建設機械製品の製造に関わるさまざまな工程でレーザー加工が普及している。

以下は、建設機械用途で現在主流となっている技術の概要である:

レーザー切断は、レーザー発振器から生成されるレーザービームを利用した切断方法である。ビームは集光ミラーを通して集光され、高密度のエネルギーを発生させ、それを材料に照射して溶融・蒸発させる。

火炎やプラズマのような他の熱切断方法と比較して、レーザー切断は単位面積当たりのエネルギー出力が大きいため、より小さなスリットでより高い精度を達成することができる。

カーター、コマツ、ジョン・ディアなどの建設機械メーカーや地元の支援企業のニーズに応えるある会社のブランキング・センターには、ファイン・プラズマ切断、ファイバー・レーザー切断、フラット・ベベル切断、パイプ交差ライン切断、一体型穴あけ・切断機、断面鋼切断の6つのカテゴリーにわたって100台以上の設備がある。

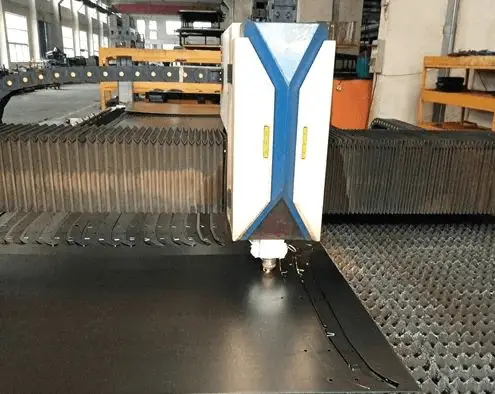

この設備には、2次元レーザー切断機3台(図1参照)と3次元レーザー切断機2台(図2参照)が含まれる。レーザーブランキングは、ボンネット、燃料タンク、キャブなど、幅広い建設機械部品やコンポーネントに使用されている。切断される材料は、一般的なQ235Aから1000MPaの高強度板やプロファイルまで、厚さは1~25mmに及ぶ。同センターのブランキング能力は年間20,000t。

図1 二次元レーザー切断機

図2 3Dレーザー加工機

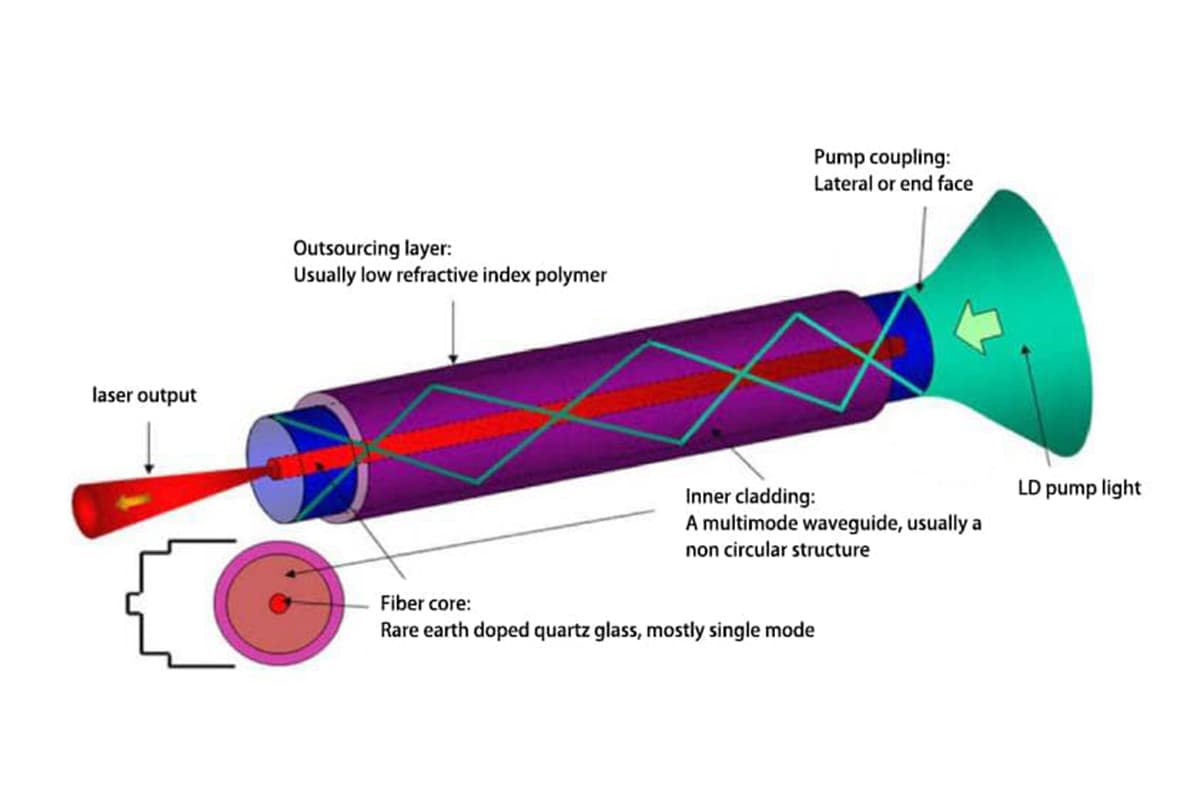

現在、主なものは2つある。 レーザー切断の種類 エンジニアリング機械シート加工産業で使用される機械:CO2 レーザー切断機とファイバーレーザー切断機。

CO2 レーザー切断機は初期の製品であり、その技術はファイバーレーザーほど進んでいない。CO2レーザーの波長はファイバーレーザーの1/10程度で、伝搬は外気から保護するために隔離された光路で行われるのが一般的です。

一方、ファイバーレーザーはファイバー内を伝播するため、ビームの通過性が良く、エネルギーが高いため、熱影響が小さく、切断線が細くなる。これは、ブランキング効率の向上、材料利用率の向上、板材ブランキング時の熱変形の低減に有益である。

従来のレーザー切断やブランキングとは別に、レーザー切断技術は、円形穴の切断、予約されたプロセスギャップ、およびプロセスモデルの生産に利点を提供します。レーザー切断は、「レーザー切断の代わりに ボーリング「穴あけ工程の時間を節約し、生産効率を向上させ、穴あけテンプレートのコストを削減します。

建設機械で使用される伝統的な溶接技術のほとんどは、次のようなものである。 ガスシールド溶接サブマージアーク溶接やアルゴンアーク溶接などである。しかし、これらの方法では、過剰な飛散や歪みなどの品質欠陥が生じることが多い。さらに、溶接アークの光や粉塵は、作業者の肉体的・精神的健康に危険を及ぼす可能性がある。

技術の進歩に伴い、工業製品メーカー各社は改良に取り組んできた。 溶接品質建設機械の溶接工程における効率化、手作業の削減。ボディー・イン・ホワイト・ロボット溶接、組立ライン、フレキシブル・マニュファクチャリングなど、自動車産業からのコンセプトを徐々に導入している。

過去には レーザー溶接 中厚板や超厚板では出力が不足し、能力も限られていたため、工学機械製品では一般的に使用されていなかった。しかし近年、上海交通大学やハルビン工業大学などの有名大学が、中厚板レーザー溶接技術に関する広範な研究と実験を行った。その結果、高出力レーザー深溶融溶接、アーク複合溶接、超狭ギャップ多層すみ肉溶接、真空負圧レーザー溶接などの溶接方法が開発された。

レーザーアークハイブリッド 溶接技術 は、建設機械クレーンのブームへの適用に成功している。エネルギー伝達メカニズムも物理的特性もまったく異なる2つの熱源を組み合わせ、統一された溶接位置に作用させる。その結果、溶接深さが増し、ギャップブリッジ能力が向上し、溶接効率が改善され、1 +1>2 の効果が生まれます。

例えば、トラッククレーンのリーチアームの素材は、高強度鋼で、その強度は、1.5~2.5mmである。 降伏強度 の960MPaで、レーザー・ツイン・ワイヤーMAG複合溶接を行う(図3参照)。従来の溶接法に比べ、この方法は溶接適応性が強く、高反射溶接、難溶接、異材溶接にも対応できる。を排除しながら、溶接プロセスと溶接部形成の安定性を向上させる。 溶接欠陥 溶接シームの品質を向上させ、100%の検査合格率を達成しました。さらに、効率は300%向上しました。

ハイブリッド溶接は、単一熱源溶接よりも効率的である。 溶接速度さらに、充填効率が高く、単位ワイヤ消費量を30%以上節約できる。さらに、充填効率が高く、電線消費量を30%以上節約できます。

図3 レーザー複合MAGの例 溶接アプリケーション

近年、建設機械の再生事業は急速に発展している。一方では、省エネや消費削減を含むグリーン・マニュファクチャリングが強く提唱されている。

一方、再生品の性能は基本的に新品に匹敵するが、価格は新品の約3分の2である。ユーザーはこのことを徐々に認識しつつあり、企業も製造コストの40%から60%しかかからないため、積極的に取り組んでいる。

部品の再製造は主に、摩耗した部品やシールの交換、機構の摩耗や損傷の修復を行う。このプロセスで使用される最も重要な技術は、高効率レーザー溶接である。 レーザークラッド.

主な原理は、摩耗した部品を均一に補修するという目的を達成するために、高出力・高密度のレーザービームを使用して基材の表面に微小溶融層を形成し、同時に、またはあらかじめ設定された特定の組成の直接溶融合金粉末を添加することである。

このプロセスも一種の材料増強製造技術に属し、製品の差別化されたカスタマイズを実現するための高品質で実現可能な製造ソリューションを提供する。

レーザクラッディングは柔軟性が高く、表面加工領域、材料、さらには性能も任意である。例えば、高出力ブルドーザーのクローラ・スプリング・バレルが使用中に摩耗した場合、再製造では摩耗部分にレーザ・クラッディング・アディティブ加工を採用することができる(図4参照)。

耐摩耗性の多次元からテストされ、表面硬度は適格であり、クラッド層の層硬度勾配は合理的であり、金属組織は良好である。これは、300%によってハイパワーブルドーザーのスプリングバレルの寿命を延ばすことができます。

レーザークラッディングは現在、再製造に使用されるだけでなく、新製品の本来のクロムメッキやプリインダクション熱処理工程に取って代わる。これにより、業界における製品の競争力が大幅に強化されます。

図4 高出力ドーザー用スプリングバレルのレーザー増強

ISO9000品質マネジメントシステムでは、部品・コンポーネントの工程監視が義務付けられており、その品質はトレーサブルでなければならない。部品やコンポーネントの品質と使用状況を効果的に追跡するために、建設機械メーカーは、自作部品や付属品の恒久的な識別が必要である。

この識別には、製品名、材料番号、図面番号、製造者、製造日、二次元コードなどの基本情報が含まれる。

従来のマーキング技術では、シリンダーの連続的な機械的運動によって対象物に衝撃を与え、標識の表面に運動軌跡を残す。しかしこの方法には、大きなノイズ、かすれた文字、看板の変形といった欠点がある。

レーザマーキング技術は、レーザから発せられるビームを利用し、被加工物表面の材料を瞬時に溶融させる非接触加工法である。材料表面上のレーザーの経路を制御することで、図5に示すような図形マーキングの方法を形成する。

従来の方法と比べると、以下のような利点がある:

a) 空気圧マーキング

b) レーザーマーキング

図.5 サイネージコーディングアプリケーションの比較例

上記の例で実証されたように、レーザー加工技術は、工学機械製造業における様々な工程で継続的に利用されてきた。 レーザークリーニング 特に航空宇宙、自動車、建設機械などの分野で注目されている。

このプロセスは、塗装の除去、金型の洗浄、溶接前の酸化層やコーティングの除去が可能である。作業速度が速く、廃棄物も少ないが、現在の建設機械業界ではあまり使われていない。

ほとんどの建設機械企業は、製品の品質と効率を向上させるために、上記のレーザー加工技術を自社の工程標準に取り入れている。

レーザー加工技術の地域化が進むにつれ、中小企業も人件費削減と製品品質向上のためにレーザー機器の購入を検討している。

しかし、海外の成熟した標準化されたアプリケーションに比べると、国内のプロセッサーはまだ長い道のりを歩んでいる。

レーザー加工技術は、機械、電気、数値制御、光学、油圧などさまざまな分野が組み合わさった複雑なシステムである。

企業がこの分野に参入するための技術要件は比較的高く、そのためイギリス、ドイツ、アメリカなどの先進国がレーザー加工産業の発展方向をリードしてきた。

中国がこの分野に参入したのは比較的遅かったが、国家戦略「メイド・イン・チャイナ2025」の継続的な実施に伴い、中国はこの分野に参入した。 レーザー機器メーカー と科学研究機関は懸命に努力しており、ハンズレーザーのような新興スターは外国のレーザー機器との技術格差を縮めている。

さらに、レーザー加工技術の開発は、社会のあらゆる側面の努力を必要とする、長く困難なプロセスである。

私は、レーザー加工技術の将来は、次のような開発分野に焦点が当てられると考えている。

レーザー加工技術の基本要素として、レーザーのサイズは機械全体のサイズを決定する。

開発の初期段階では、マイクロエレクトロニクスと光学技術の限界から、レーザーのサイズは比較的大きく、かなりのスペースを必要としていた。

しかし、光ファイバー技術やUV技術など、新しいレーザー技術の継続的な進歩と発展に伴い、高い変換効率、良好な動作安定性、良好なビーム品質を備えた小型レーザーが開発されている。この進歩は、レーザー機器の小型化のための強固な基盤となっている。

市場の需要に応えるため、レーザー機器メーカーはもはや単一のレーザー加工機能だけに焦点を絞っているわけではない。その代わりに、切断、溶接、熱処理、溶射などの複数の機能を実行できる統合装置を開発している。このような多機能装置は、顧客の価値を最大化する。

インターネット技術の出現により、機器のインテリジェンスはレーザー加工技術のもうひとつの大きなトレンドとなっている。

スマート工場では、さまざまな生産計画や材料加工データが企業クラウドにアップロードされる。エンジニアはオフィスからリモート端末を使って設備の稼働状況を遠隔操作できるようになる。このアプローチにより、製品製造プロセスのデジタル化、自動化、情報化が可能になる。

メイド・イン・チャイナ2025」計画の実施に伴い、レーザー加工技術は、その比類ない優位性により、建設機械産業の変革とアップグレードを促進する重要なツールとなっている。

インターネット+や5Gなどの情報技術が普及した後、レーザー加工と製造もインテリジェント製造へとシフトしている。

政府が技術革新を追求する企業を奨励していることから、国内は技術革新が進んでいる。 レーザーメーカー は、よりコストパフォーマンスの高いレーザー機器を市場に提供するため、今後も研究開発投資を増やしていく。

この原動力は、新たな分野と伝統的な製造工程の革新に拍車をかけると同時に、将来的に建設機械製造業界でレーザー加工技術がより広く応用されるための技術サポートを提供する。