金属を切断する場合、適切な方法を選択することが大きな違いになります。レーザー切断、ウォータージェット切断、プラズマ切断、ワイヤー切断がどのように違うのか、不思議に思ったことはありませんか?この記事では、それぞれの切断技術のユニークな能力、利点、限界について掘り下げていきます。切断の精度や速度から、材料適合性やコストまで、それぞれの手法の特徴と、お客様のニーズに最適な手法をご覧ください。これらの切断技術の実用的な用途と性能についての洞察を深めてください。

切断方法の選択は具体的な状況によって異なる。レーザー切断のほかに、水切断、プラズマ切断、ワイヤー切断などの方法があります。どのような場合に使用されるのですか?

切削分野のエンジニアによれば

これらの様々なカッティング・テクニックをより詳しく分析していく。

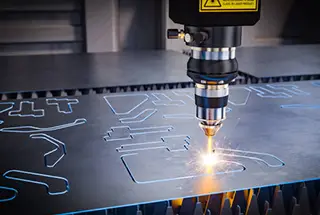

レーザー切断は、集光された高出力密度のレーザービームを被加工物に照射し、材料を溶融、気化、アブレート、発火させるプロセスである。溶融した材料は、光ビームと同軸の高速気流によって除去され、被加工物が切断される。

現在、CO2 パルスレーザーとファイバーレーザーが最も一般的に使用されている。 レーザーの種類 切断用。レーザー切断は熱切断法のひとつと考えられている。

ウォータージェット切断は、ウォーターナイフとも呼ばれ、高圧の水流を利用して材料を切断する機械である。コンピュータ制御により、材料の品質に影響を与えることなく、思い通りに加工物を削り出すことができる。

水切断はさらに、サンドフリー切断とサンド切断の2つの方法に分けられる。

こちらも参照のこと:

プラズマ アーク切断 は、高温のプラズマアークから発生する熱を利用して、加工物の刃先で金属を溶かし、気化させるプロセスである。その後、高速プラズマの勢いを利用して溶融金属を排除し、切り口を形成する。

ワイヤー放電加工(WEDM)は、ワイヤーカット放電加工とも呼ばれ、電気加工の一種である。高速ワイヤーカット、中速ワイヤーカット、低速ワイヤーカットに分けられる。高速WEDMワイヤーカットは、ワイヤー走行速度が6~12m/sで、ワイヤーが高速で往復し、切断精度は比較的低い。

中速WEDMワイヤー切断は、高速WEDMワイヤー切断をベースに複数の周波数切断機能を提供する新しい技術である。低速WEDMワイヤーカットは、ワイヤー走行速度が0.2 m/sです。その 電極線 は低速で一方向に動くため、非常に高い切断精度が得られる。

以下のセクションでは、これらの切断方法を詳細に比較する。

レーザー切断機には幅広い用途があり、金属材料と非金属材料の両方を切断することができる。例えば、布や革などの非金属材料は、CO2レーザー切断機を使用して切断することができる。金属の切断に関しては ファイバーレーザー切断 は、プレートの変形を最小限に抑えることができるため、好まれる。

水切断は冷間切断法とみなされ、熱間変形は生じない。高品質の切断面が得られ、二次加工の必要がない。さらに、必要に応じて再加工することも容易です。水切断は、速い切断速度と柔軟な加工サイズで、あらゆる材料を効率的に切断することができる。

プラズマ切断機は、ステンレス、アルミニウム、銅、鋳鉄、炭素鋼などの金属材料を切断することができる。しかし、プラズマ切断は熱影響が目立ち、精度が低いため切断面の再加工が難しい。

ワイヤーカッティングは導電性素材にのみ使用でき、加工中にカッティングクーラントを必要とする。そのため、紙や皮革のような非導電性素材や、水や切削クーラントの汚染に敏感な素材は、この方法では切削できない。

産業界における炭素鋼のレーザー切断は、一般的に厚さ20mm未満、切断能力40mm未満に限られている。

について ステンレス鋼の切断一般的な限界は16mm以下であり、切断能力は一般的に25mm以下である。被削材の厚みが増すと、切断速度は著しく低下する。

ウォータージェット切断は、0.8mmから100mmまでの厚さの材料を切断する能力があり、場合によってはさらに厚い材料を切断することもできる。

プラズマカッターの切断厚さの範囲は0mmから120mmである。厚さ20mmの金属を切断できるプラズマ切断機が最もコストパフォーマンスが高いとされています。

ワイヤーカットの厚さは通常40mmから60mmで、最も厚いものでは600mmまで対応できる。

厚さ2mmの軟鋼板を切断する。 レーザー出力 1200Wで、切断速度は最大600cm/分に達する。切断速度 厚さ5mm ポリプロピレン樹脂板では、切断速度は1200cm/分にもなる。この速度は レーザーの利点 大量生産のための切断。

EDMワイヤーの切断効率は一般的に20mmです。2 毎分60mm2、最大300mm2 分当たり。それに比べ、レーザー切断はより速く、大量生産に適している。

水の切断速度は比較的遅く、大量生産には向かない。

プラズマ切断には スローカット 速度が速く、精度が比較的低いため、厚板の切断に最適。ただし、端面には傾斜がつく。

金属加工の場合、ワイヤーカッティングの方が精度は高いが、次のような問題がある。 スローカット のスピードが必要である。場合によっては、ミシン目加工や糸切断などの他の方法が必要になることもあるが、切断能力には限界がある。

レーザー切断の切り込みは狭く、表面に対して平行な面と垂直な面があります。切断部分の寸法精度は±0.2mmに達することができます。

プラズマ切断の精度は1mm以下。

水切断は熱変形を起こさず、精度は±0.1mm。動的水切断機を使用すれば、切断精度は0.02mmまで向上し、切断の傾きもなくなる。

ワイヤーカットの精度は一般的に±0.01mmから±0.02mmで、最大精度は±0.004mmである。

レーザー切断はプラズマ切断よりも精密で、約0.5mmの小さなスリットが入る。

プラズマ切断の切断溝はレーザー切断よりも大きく、通常1~2mmである。

水による切断では、カッター・チューブの直径より10%ほど大きい切り込みが入るが、通常は0.8mmから1.2mmである。サンドカッター・チューブの直径が大きくなると、切り込みの大きさも大きくなる。

ワイヤーカットのスリット幅は最も小さく、通常0.1mmから0.2mm程度である。

レーザー切断の表面精度の粗さは、水切断の粗さほど良くなく、これは材料の厚みが増すにつれて顕著になる。

水切断は、切断された接合部周辺の材料の質感を変化させません。これは、レーザー切断が熱切断法であるため、切断部周辺の質感が変化するためです。

(1)レーザーカッターは用途によって価格が異なる。CO2レーザーカッターのような安価なものであれば$4,000程度、1000Wファイバーレーザーカッターのような高価なものであれば$50,000を超えるものもある。レーザー切断は消耗品がないが、あらゆる切断方法の中で最も設備投資コストとメンテナンスコストが高い。

(2)プラズマ切断機はレーザー切断機よりはるかに安く、価格はプラズマ切断機のパワーやブランドなどの要因によって異なる。プラズマ切断は電気を通す材料なら何でも切断できるため、使用コストが高い。

(3)ウォータージェット切断装置は、レーザー切断に次ぐコストで、エネルギー消費とメンテナンスコストが高い。プラズマ切断に比べ切断速度が遅い。さらに、使用する研磨剤はすべて使い捨てであり、環境汚染につながる可能性がある。

(4)ワイヤーカットは通常数千円かかる。ただし、モリブデンワイヤー、切断クーラントなどの消耗品がある。一般的に使用されるワイヤには2種類あり、1つはモリブデンワイヤで、高価だが何度も再利用でき、高速ワイヤ移動装置に使用される。もう1つは銅ワイヤで、低速ワイヤ移動装置に使用されるが、1回しか使用できない。さらに、高速WEDM機は低速WEDM機より5~6倍安い。